Naprężenia montażowe w środowisku Simcenter Multiphysics

Simcenter Multiphysics zapewnia możliwość wykonania analiz wytrzymałościowych, temperaturowych, jak również w pełni sprzężonych dwukierunkowych jak na przykład analiz termiczno – mechanicznych. Program wykorzystuje znakomite narzędzia do krokowego (sekwencyjnego) modelowania pracy konstrukcji przy użyciu metody elementów skończonych, które są niezwykle istotne podczas odwzorowania rzeczywistej pracy konstrukcji. Sekwencyjne modelowanie w środowisku Simcenter zaprezentowano na przykładzie połączenia śrubowego. Podczas dokręcania śrub powstają naprężenia montażowe. Naprężenia te tworzą się w wyniku korygowania różnic wymiarowych łączonych elementów konstrukcji. Należy uwzględnić ważny czynnik, a mianowicie, że stan dokręcenia jednej z śrub jest przekazywany na konstrukcję i ma on istotny wpływ podczas dokręcania kolejnych śrub, a co za tym idzie, na końcowe naprężenia montażowe w różnych miejscach konstrukcji.

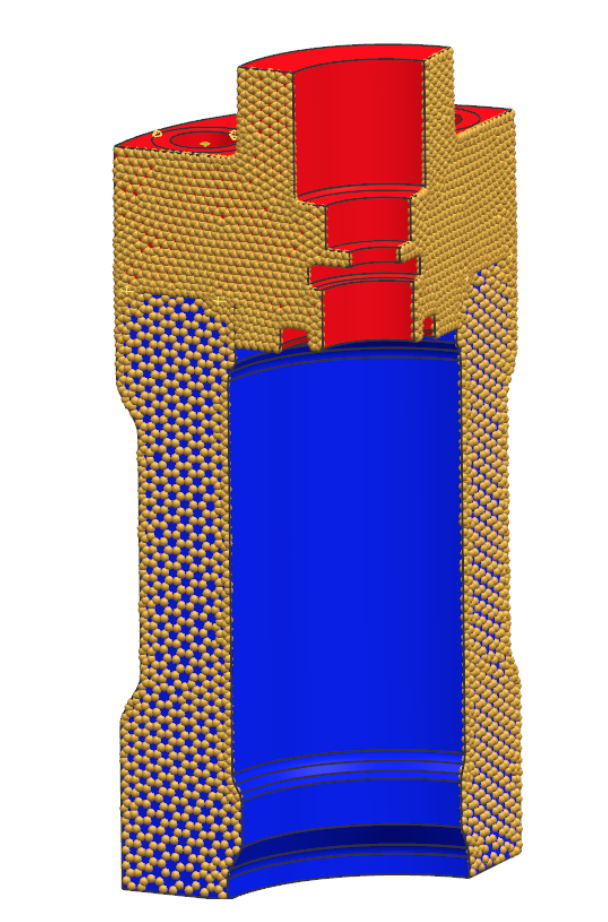

Obliczenia wytrzymałościowe konstrukcji związane z dokręceniem śrub – przypadek montażowy, przeprowadzono na przykładzie połączenia śrubowego pomiędzy kołnierzem a obudową pompy. Dla celu analizy model został uproszczony, ujmując to kolokwialnie, do pewnego wycinku „tortu” (rys.1) .

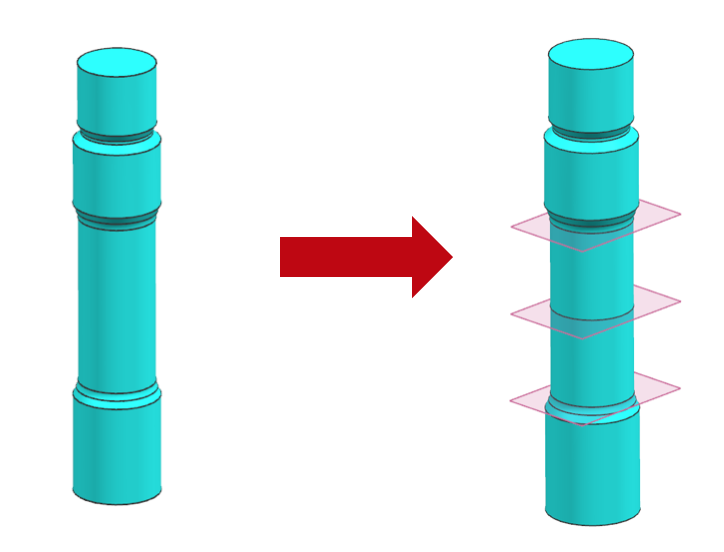

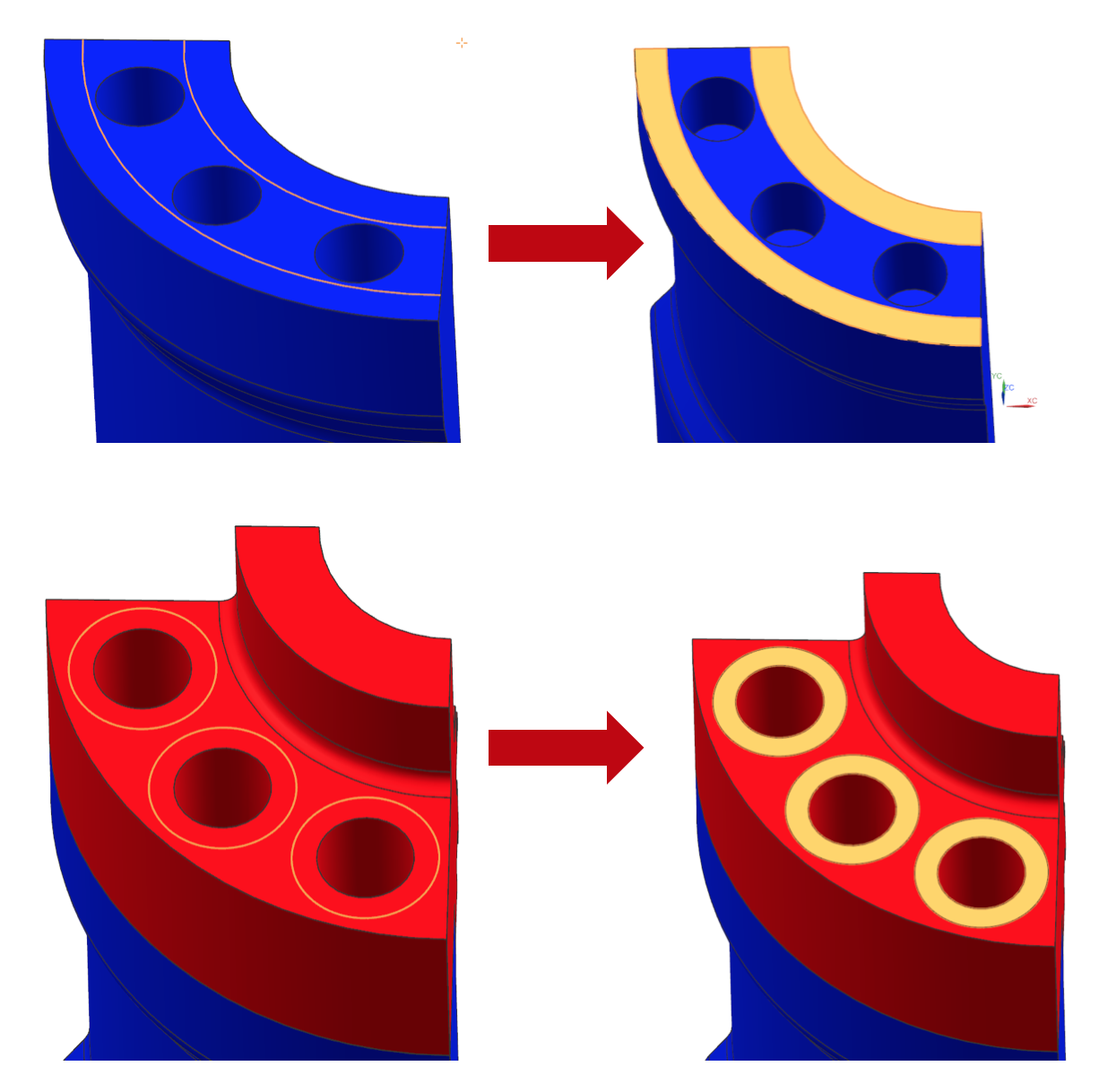

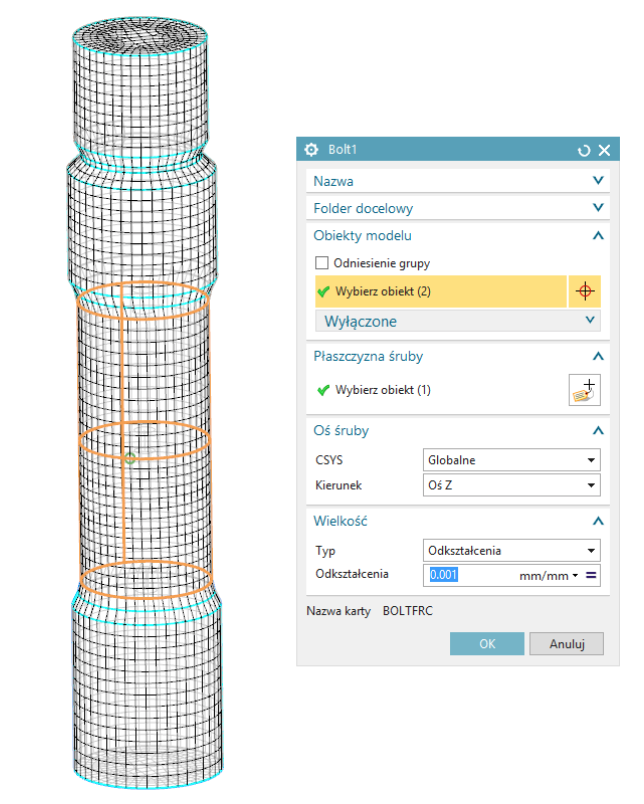

Z poziomu pliku obliczeniowego w pliku części idealizowanej, przygotowano odpowiednio uproszczoną geometrię analizowanego modelu. W skład przygotowanej geometrii wchodził podział śruby na cztery segmenty (rys. 2). Zabieg ten umożliwia w późniejszej fazie przyłożenie siły wynikającej z dokręcenia śruby oraz nałożenie siatki sześciościennej (Hexa). Operację tę powtórzono analogicznie dla wszystkich pozostałych śrub. Dodatkowo wykonano rzut dwóch krawędzi należących do kołnierza w celu wykorzystania ich do podzielenia ścianki obudowy pompy. Analogiczny proces powtórzono dla krawędzi zewnętrznych nakrętek, które zrzutowano i podzielono ścianki należącej do kołnierza (rys. 3). Proces ten wykonano w celu nadania prawidłowego działania kontaktu pomiędzy konkretnymi powierzchniami.

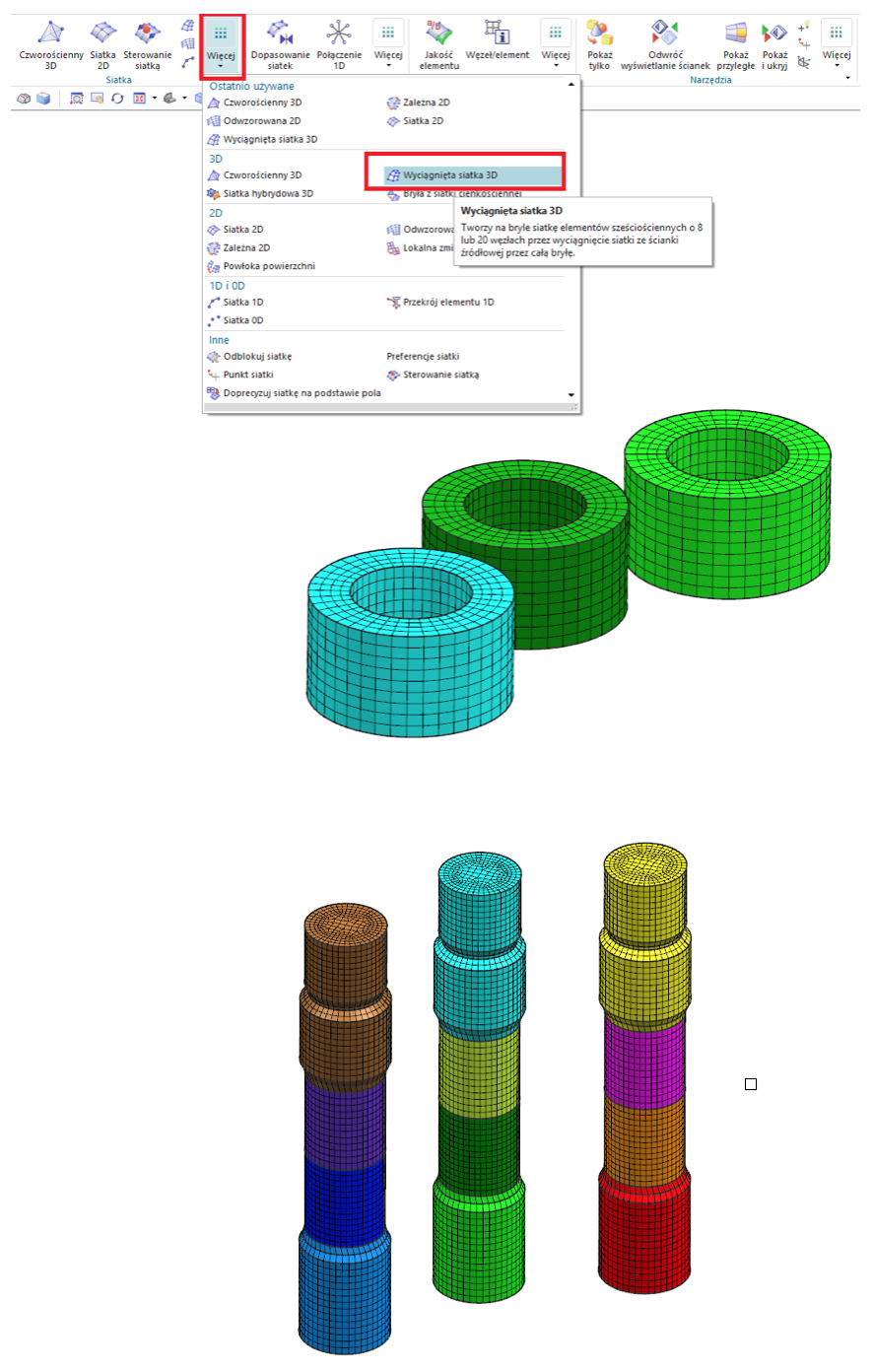

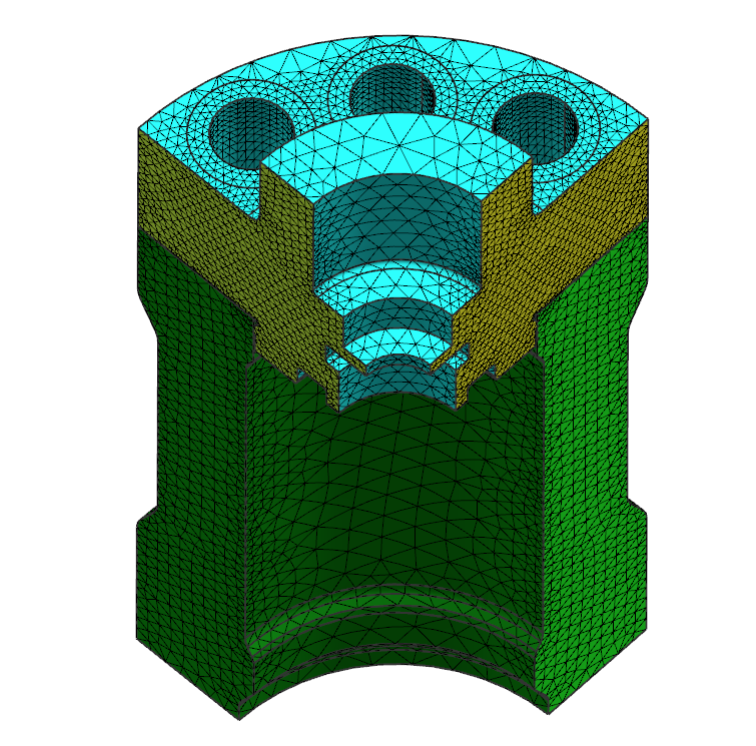

Z poziomu pliku …fem w strukturze plików obliczeniowych przygotowano odpowiednią siatkę obliczeniową. Tak jak wspominano wcześniej, na śruby oraz nakrętki nałożono elementy sześciościenne (Hexa), rys. 4.

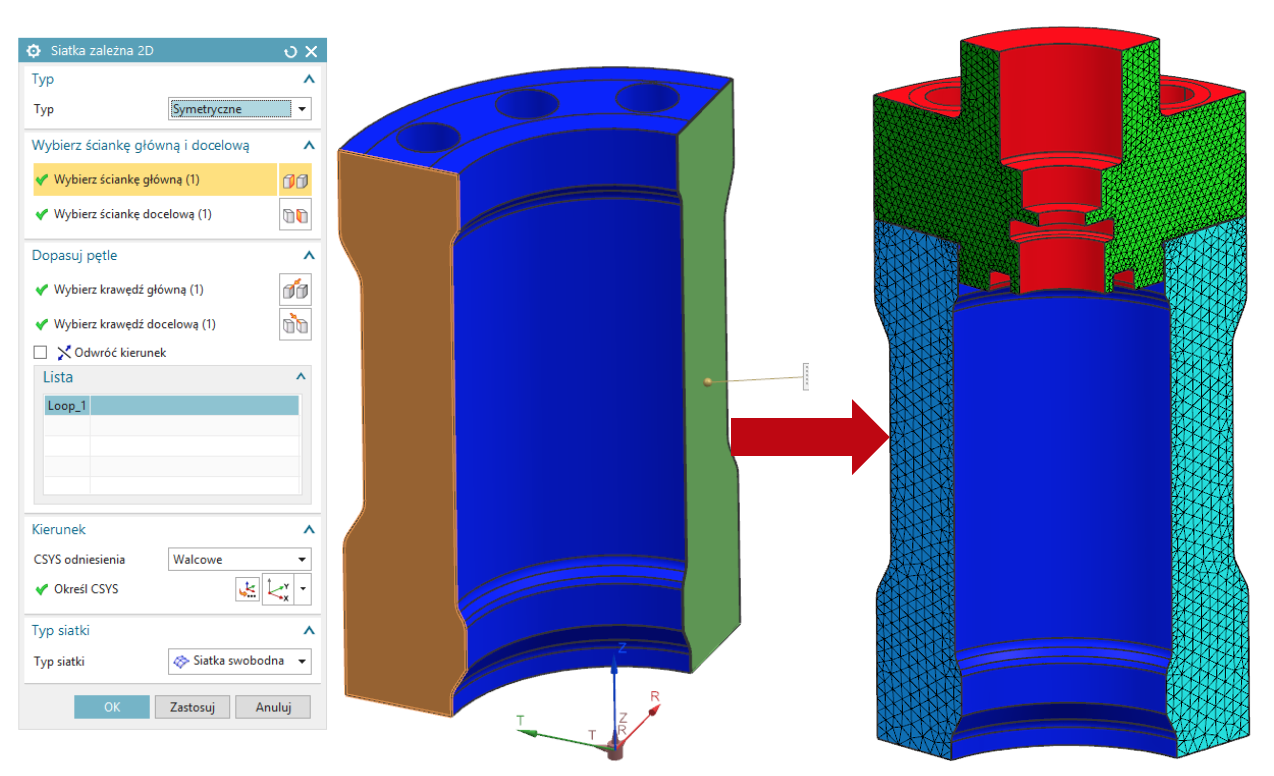

W celu zasymulowania warunków brzegowych dla symetrii cyklicznej na powierzchniach zewnętrznych pompy i kołnierza nałożono zależną siatkę 2D, z opcji symetrycznego jej nakładania (rys.5).

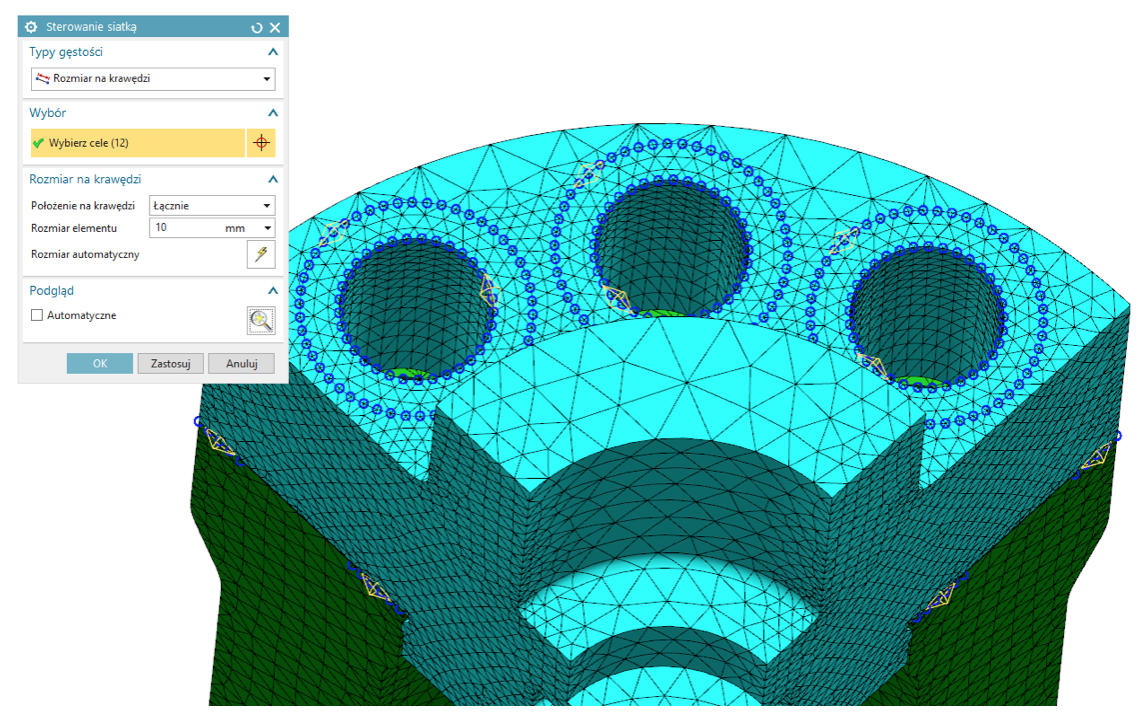

Dla lokalnego zagęszczenia siatki na wybranych krawędziach zastosowano narzędzie sterowania siatką, typ -> rozmiar na krawędzi (rys. 6).

Na kołnierz oraz obudowę pompę nałożono siatkę objętościową składającą się z elementów czworościennych (tetra), rys. 7.

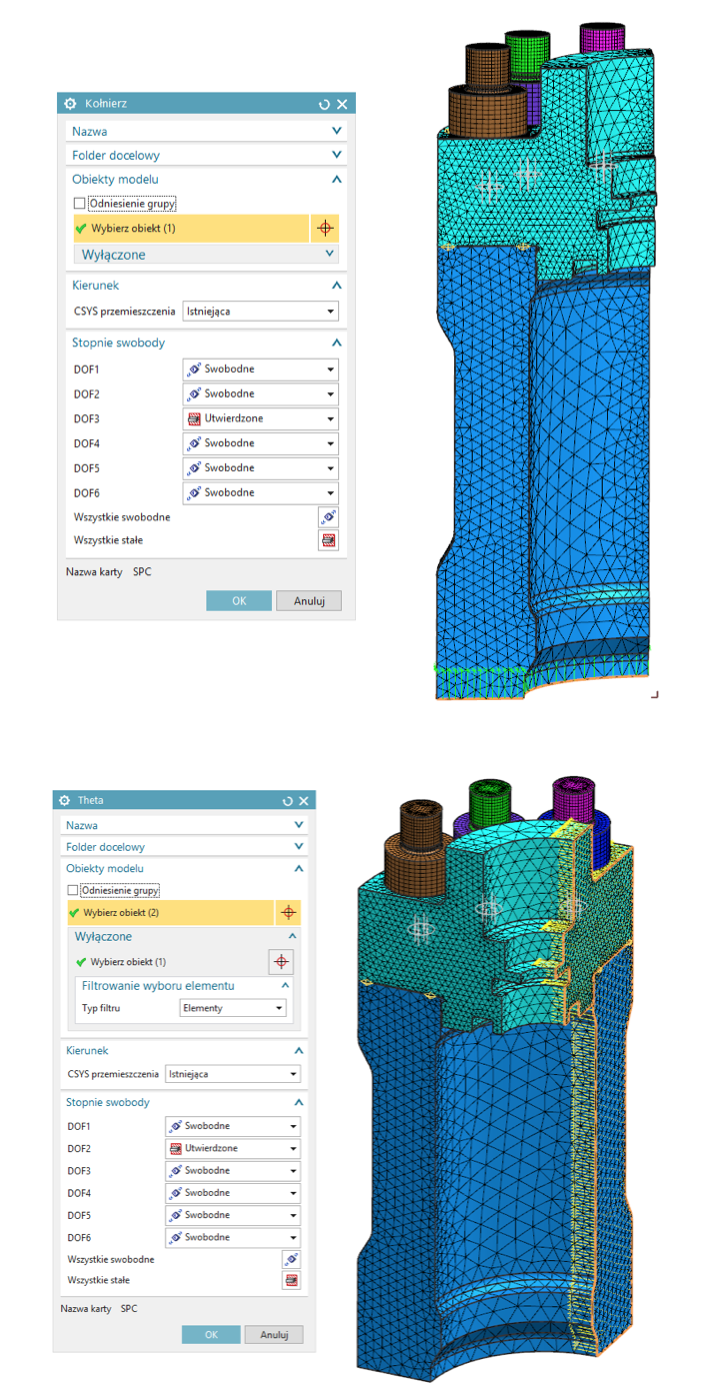

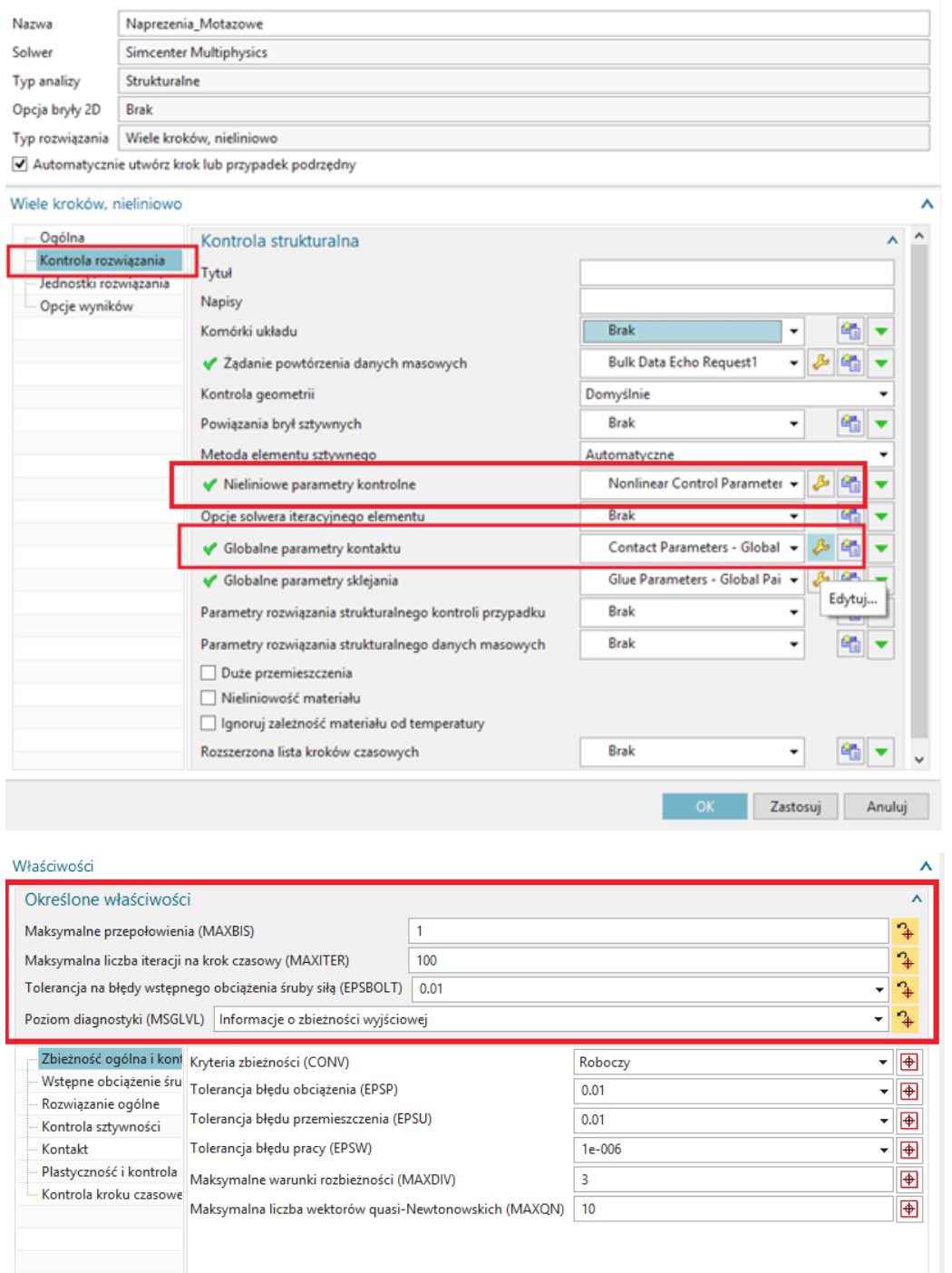

Z poziomu pliku … sim w strukturze plików obliczeniowych przygotowano rozwiązanie strukturalne przy użyciu solwera Simcetner Multiphyscis (rys. 8).

W pliku sim odebrano wybranym powierzchniom odpowiednie stopnie swobody (rys. 9).

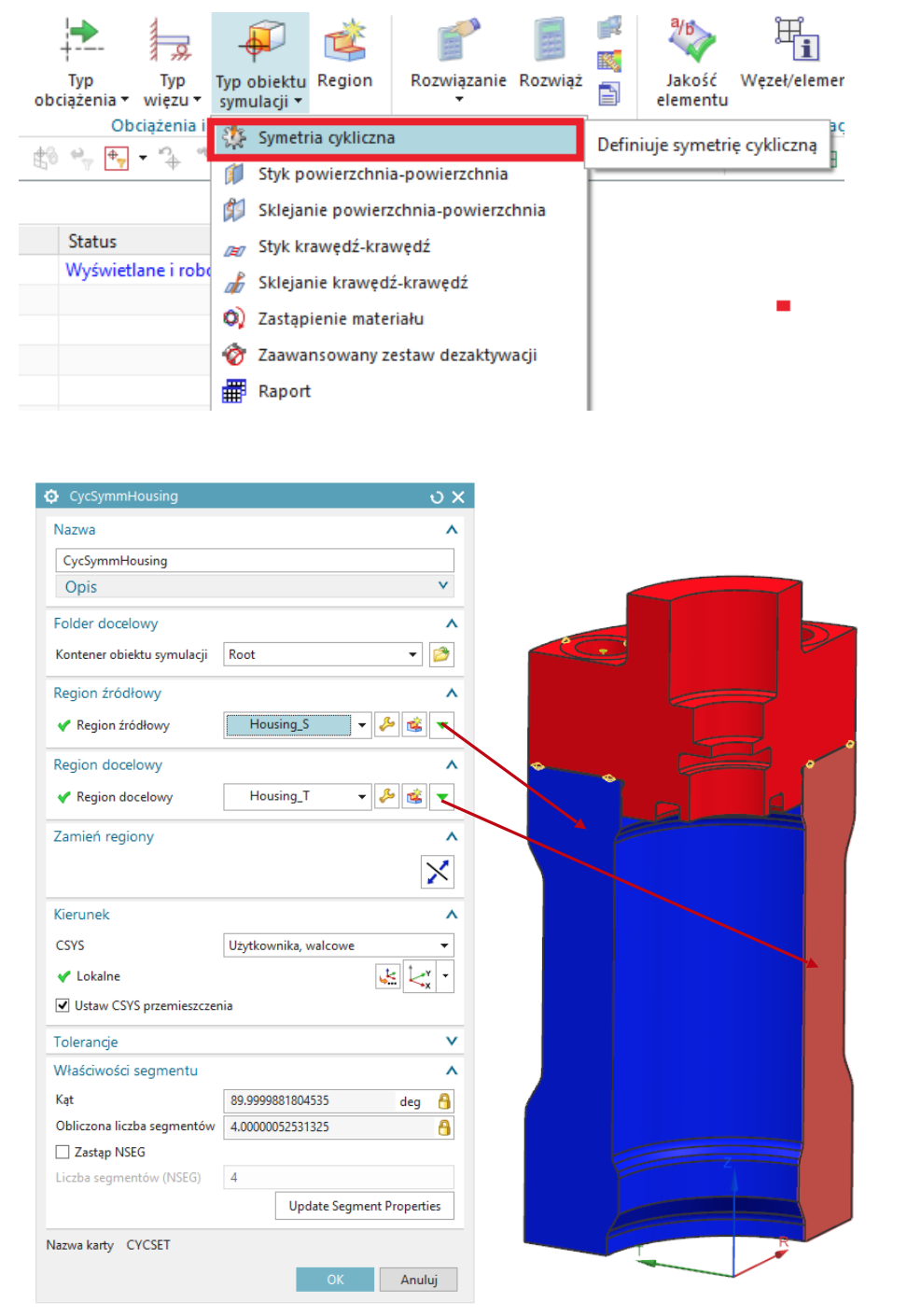

W celu zasymulowania rzeczywistej pracy konstrukcji i analizy na wycinka „tortu” należy uwzględnić warunek symetrii cyklicznej dla obudowy pompy oraz kołnierza. Przykład zastosowania symetrii cyklicznej dla pompy przedstawia rys. 10. Całkowicie przyłożoną symetrię cykliczną dla dwóch obiektów przedstawia rys. 11.

Wykorzystano połączenie przy użyciu kontaktu klejonego (połączenie na sztywno) powierzchni śruby (miejsce występowania gwintu) z pompą oraz śruby z nakrętką (rys. 12). Analogiczną czynność powtórzono dla kolejnych śrub.

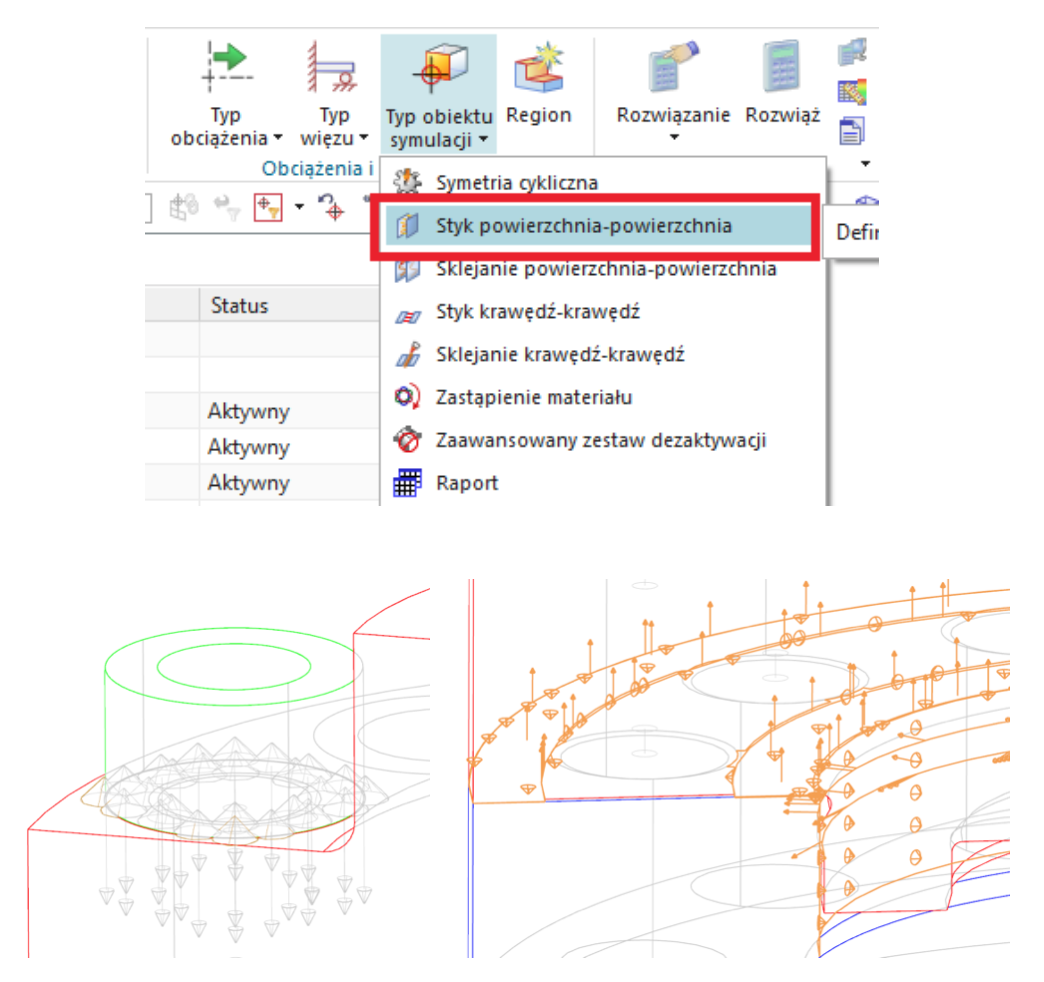

Dla odwzorowania przemieszczania się obiektów po sobie od docisku śruby zasymulowano kontakt z współczynnikiem tarcia wynoszącym 0.2 mm, pomiędzy powierzchnią pompy a kołnierzem oraz powierzchnią podkładki (3x) i kołnierzem (rys. 13).

W śrubie zasymulowano wstępne odkształcenie śruby wynoszące 0.001 mm. Docelowo można zadawać również przemieszczenie oraz siłę docisku wynikającą z momentu dokręcenia (rys. 14).

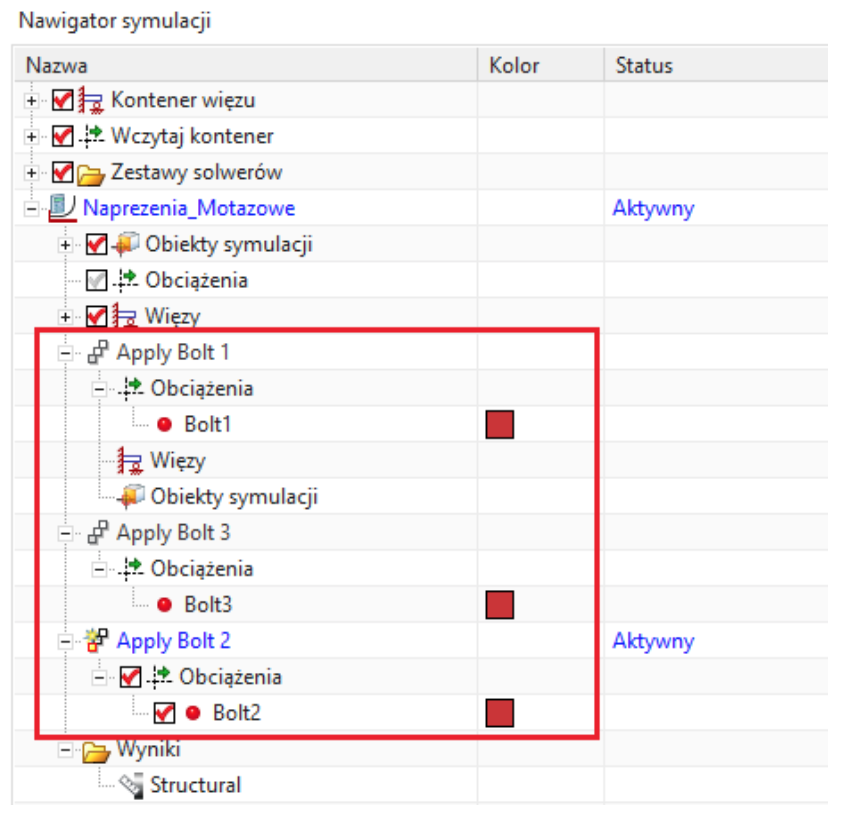

Utworzono 3 kroki obliczeniowe (sekwencję), w których każda po sobie następuje w określonym czasie, co będzie symulowało efekt odkształcenia śruby kolejno po sobie (rys. 15).

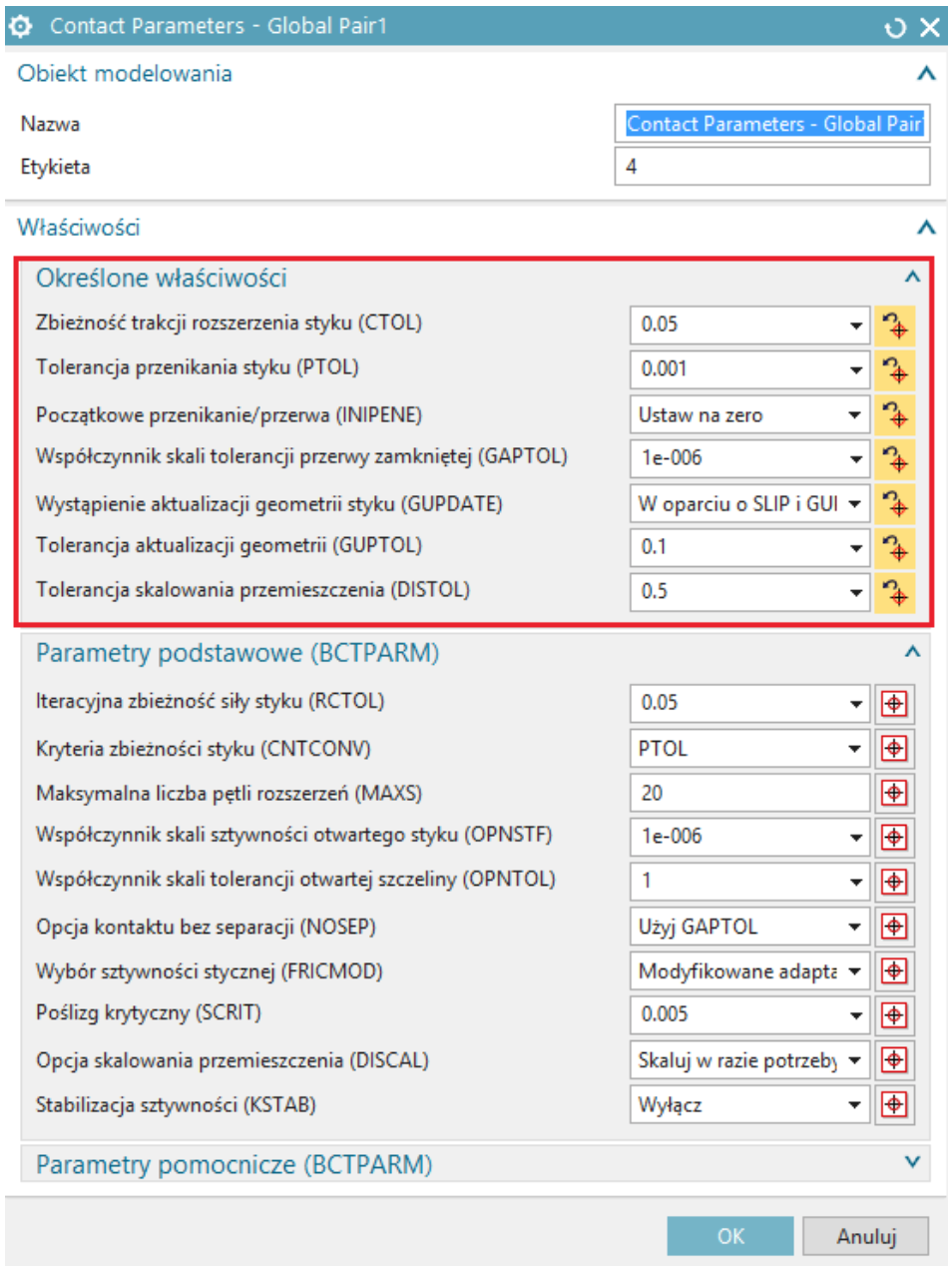

Dodatkowo zdefiniowano parametry kontaktu nieliniowego w solwerze rozwiązania (rys. 16 a-b).

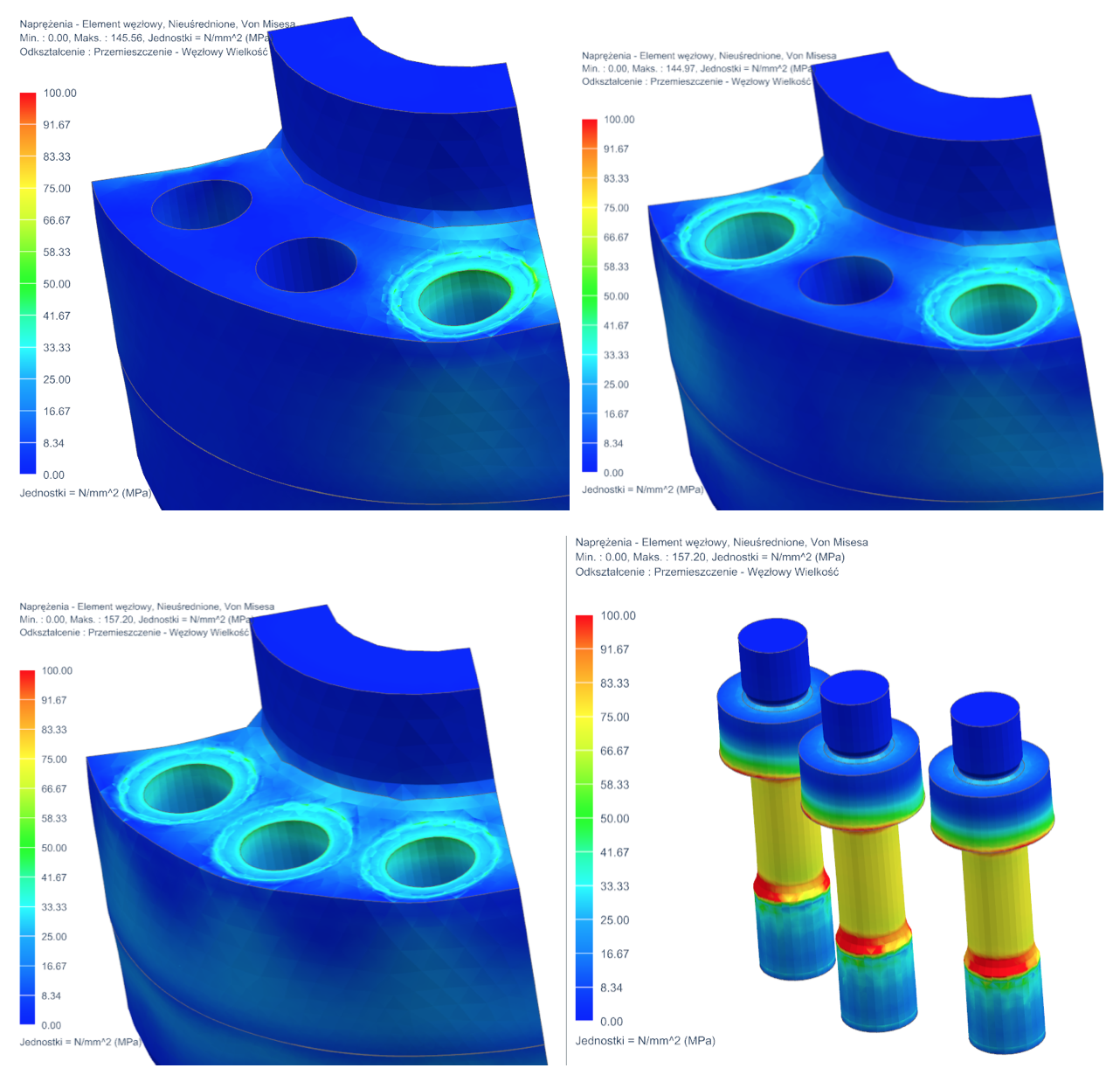

Dla tak ustawionych parametrów przeprowadzono obliczenia. Efektem końcowym było uzyskanie w odpowiednich krokach naprężeń montażowych oraz przekazywanie do kolejnego kroku stanu, który pozostał z poprzedniego kroku obliczeń. Rozkład naprężeń dla kolejno zaistniałych kroków przedstawiono na rys. 17.

opracował

Marek Rudy

marek.rudy@gmsystem.pl