Na czym polega symulacja i modelowanie komputerowe z zastosowaniem metody elementów skończonych (MES)

Symulacje i analizy inżynierskie z wykorzystaniem najnowszych rozwiązań technologicznych CAE stanowią jeden z najważniejszych czynników sukcesu współczesnych firm produkcyjnych. Wychodząc naprzeciw oczekiwaniom naszych czytelników w zakresie poszerzania wiedzy na temat nowych rozwiązań komputerowego wspomagania prac inżynierskich (CAE) oraz możliwości wykorzystywania poszczególnych narzędzi MES, przygotowaliśmy cykl publikacji oraz wydarzeń (webinarów i seminariów) poświęconych propagowaniu Metody Elementów Skończonych jako doskonałego narzędzia wydatnie wspomagającego proces tworzenia innowacyjnych, trwałych i bezpiecznych produktów.

Problematyka zawarta w cyklu artykułów zostanie przedstawiona na przykładach ogólnych analiz MES oraz trudnych zagadnień, z którymi mierzyli się nasi Klienci. Nasza akcja skierowana jest do wszystkich, którzy chcieliby poszerzyć swoją wiedzę o tematyce MES oraz poznać, jak w łatwy sposób możemy otrzymać rozwiązanie nurtujących nas problemów inżynierskich posługując się oprogramowaniem NX CAE. Pakiet ten umożliwia przeprowadzanie obliczeń wytrzymałościowych, termicznych, przepływowych itp.

Niniejszy artykuł stanowi swoiste wprowadzenie do tematyki metody elementów skończonych i z założenia ma zachęcić do zgłębienia tej dziedziny wiedzy oraz poznania sposobów jej wykorzystywania.

Opis zjawisk w mechanice za pomocą równań matematycznych

W mechanice opis analizowanego zjawiska przedstawia się zazwyczaj przy pomocą równań matematycznych. Są to najczęściej równania różniczkowe. Mówimy, że równania te są modelem matematycznym badanego zjawiska. Jest to najczęściej model ciągły lub dyskretny. Być może niektórych czytelników samo pojęcie równań różniczkowych przyprawia o dreszcze, większość z nas miała z nimi bowiem do czynienia na studiach i niejednemu przysporzyły one solidnych kłopotów. Aktualnie znajomość równań różniczkowych do symulacji i modelowania komputerowego nie jest już nam potrzebna, ponieważ wraz z szybkim rozwojem technik komputerowych powyższe równania zostały zaimplementowane do solwerów obliczeniowych, które są częścią oprogramowania. I tak, solwer NX NASTRAN posiadający odpowiednio zaimplementowane równania, jest częścią środowiska NX CAE (środowiska obliczeniowego), dzięki któremu po przeprowadzeniu procesu analizy otrzymujemy wynik. Istnieją różne metody matematyczne stosowane w symulacjach komputerowych, które przedstawiono w formie graficznej na rys. 1 (metoda elementów skończonych, brzegowych oraz objętościowa).

Metoda elementów skończonych

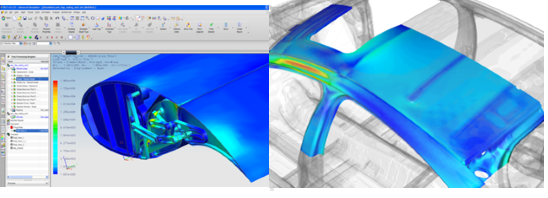

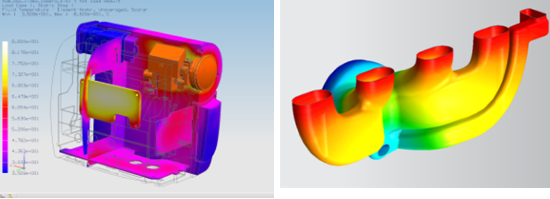

Najczęściej używaną metodą stała się metoda elementów skończonych (MES) (ang. FEM), jest coraz bardziej popularnym narzędziem służącym do analizy konstrukcji. Metoda ta znalazła szerokie zastosowanie w większości obszarów inżynierskich, najczęściej stosowana jest w przemyśle lotniczym, samochodowym, maszynowym (rys. 2) do obliczeń wytrzymałościowych, jako dająca wymierne korzyści takie, jak choćby „odchudzenie” konstrukcji czy możliwość optymalizacji projektów przed przystąpieniem do produkcji prototypów testowych. Nie zapomnijmy również o możliwości jej wykorzystania do przeprowadzania symulacji przepływu ciepła czy płynów (rys 3).

Metoda elementów skończonych – w dużym uproszczeniu – jest odwzorowaniem kształtu geometrii poprzez nałożenie siatki obliczeniowej, na bazie której przeprowadzana została analiza, i dzięki temu w badanej konstrukcji otrzymujemy następujące, przykładowe wartości: naprężenia, odkształcenia, siły i przemieszczenia. W przypadku obliczeń cieplnych są to rozkłady temperatur, w przypadku obliczeń przepływowych są to rozkłady wektorów prędkości i ciśnień.

Schemat procesu symulacji MES

Ważnym aspektem przed przystąpieniem do symulacji jest zadanie sobie pytania: Jaki jest cel analizy?

Gdy określimy cel, zakładając, że w naszym przypadku jest to zbadanie konstrukcji pod kątem wytrzymałościowym, możemy przejść do procesu symulacji MES.

Proces symulacji MES, w skrócie można podzielić na 4 główne etapy rys. 4.

- Etap pierwszy to przygotowanie geometrii, czyli jej uproszczenie, usunięcie niepotrzebnych detali i elementów.

- Etap drugi to przypisanie właściwości fizycznych oraz utworzenie siatki obliczeniowej.

- Etap trzeci to otoczenie pracy czyli przypisanie warunków brzegowych; w ich skład wchodzą obciążenia i utwierdzenia

- Etap 4 to obliczenia przy użyciu odpowiedniego rozwiązania opisującego zachodzące zjawisko fizyczne.

W naszym przypadku jest to solwer NX NASTRAN, w którym są rozpisane i zaimplementowane odpowiednie modele matematyczne, które posłużą nam do przeprowadzenia obliczeń. Do ostatniej fazy oprócz samych obliczeń zaliczyć można wizualizację wyników oraz ich interpretację.

Przygotowanie geometrii

Co oznacza termin „przygotowanie geometrii”? Drobne detale, które nie są ważne z punktu widzenia celu analizy powinny zostać pominięte. Pamiętajmy jednak, że dla niektórych przypadków drobne zaokrąglenia lub otwory mogą usuwać kumulację naprężeń, dlatego usuwanie ich może powodować zafałszowanie wyników.

Tworzenie modelu dyskretnego

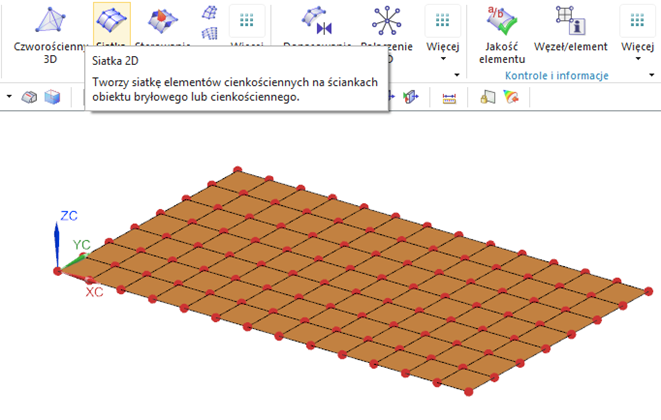

Kolejnym krokiem jest tworzenie modelu dyskretnego, czyli utworzenie siatki obliczeniowej. Od jej gęstości zależy dokładność i szybkość obliczeń. Geometria jest jedynie szkieletem do siatki. Tworząc siatkę pamiętaj, że jej jakość ma duży wpływ na poprawność obliczeń MES. Mówi się, że wizualnie ładnie wyglądająca siatka powinna dawać poprawne wyniki (ma rozkład równomierny i elementy o podobnym rozmiarze). Dość często przyjmuje się stwierdzenie, że im bardziej gęsta siatka, tym większa dokładność np. naprężeń. Pamiętajmy jednak, że siatka nie musi być gęsta na całości modelu; wystarczy, że będzie taka w miejscach występowania dużych niezgodności np. w stosunku do dużych wartości i gradientów naprężeń zostanie ona odpowiednio zagęszczona.

Dodatkowo, nowoczesne systemy, takie jak NX, przeprowadzają proces automatycznego zagęszczania siatki we wrażliwych miejscach poprzez proces adaptacji. Trzeba również zwrócić uwagę na fakt, że gęstsza siatka zwiększa czas obliczeń.

Tworzenie siatki obliczeniowej musi być kompromisem pomiędzy dwoma sprzecznymi interesami, dokładnością i czasem obliczeń. Nie zapominajmy, że MES ma pomóc w oszacowaniu pracy konstrukcji i zaoszczędzić czas oraz pieniądze.

Typy elementów wykorzystywane do tworzenia siatki obliczeniowej

Typy elementów używane do tworzenia siatki obliczeniowej można podzielić na jednowymiarowe (1D), dwuwymiarowe (2D) lub bryłowe (przestrzenne, 3D). Element belkowy 1D (rys. 6) jest to element, który musi mieć długość dużo większą od przekroju. Model geometryczny zawiera jedynie linie. Model dyskretny potrzebuje zdefiniowania pola przekroju, wysokości i szerokości przekroju, momentów bezwładności lub sekcji. Przy użyciu tego typu elementu mamy możliwość budowy modelu w bardzo szybki sposób, rozwiązanie otrzymujemy również bardzo szybko. Najczęściej stosowane w smukłych konstrukcjach do analizy kratownic, mostów.

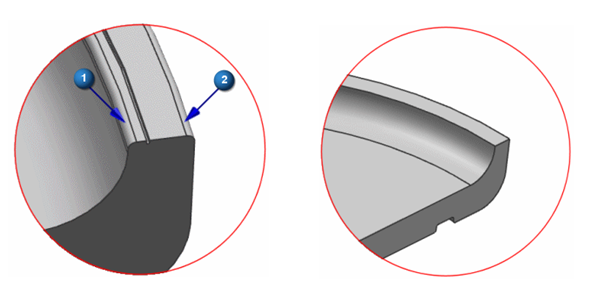

Wykorzystując elementy powłokowe 2D (rys. 7), pamiętajmy, aby grubość elementu powłokowego była dużo mniejsza od pozostałych wymiarów. Stosunek powierzchni ścianki do jej grubości powinien wynosić co najmniej 10:1. Do dodatkowych cech elementów powłokowych zaliczyć można możliwość modelowania elementów kompozytowych oraz możliwość zadawania zmiennej grubości. Rozwiązanie to jest stosowane najczęściej dla elementów blaszanych.

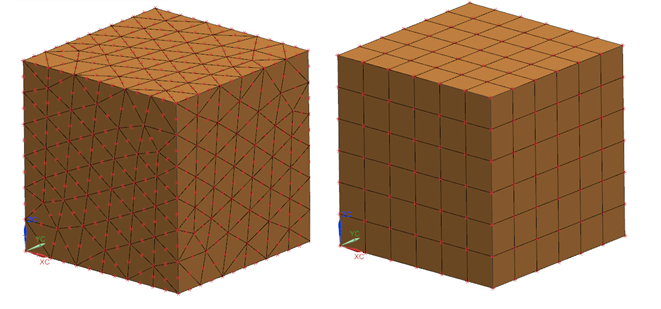

Trzecią grupą elementów są elementy bryłowe 3D (rys. 8).

Elementy te można podzielić na swobodne i regularne. Wielkości parametrów dla obu metod mogą się różnić. Elementy 3D stosujemy wtedy, kiedy nie możemy zastosować elementów 1D lub powłokowych. Pamiętajmy, że elementy 3D wymagają największej mocy obliczeniowej. Stosując elementy 3D możemy uwzględnić dodatkowe szczegóły, takie jak spawy, zaokrąglenia, fazowania. Pamiętajmy, nie używajmy nigdy skomplikowanych elementów, jeżeli nie jesteśmy absolutnie pewni, co robimy.

Przypisanie warunków brzegowych

Etap ten jest konieczny do dokonania założeń oraz pewnych uproszczeń. Jest to etap, w którym można wprowadzić wiele błędów. Jeżeli nie jesteśmy pewni właściwych warunków brzegowych przeprowadźmy proste testy, pozwalające na oszacowanie wpływu wybranych warunków.

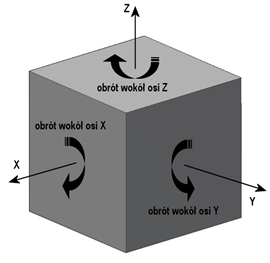

Warunki brzegowe nierozerwalnie łączą się ze stopniami swobody. Skutkiem tego jest to, że nie do każdego elementu da się przyłożyć każdy rodzaj obciążenia. W analizie MES dążymy do tego, aby układ był statycznie wyznaczalny, czyli posiadał odebrane stopnie swobody uniemożliwiające obiektowi poruszanie się jako ciało swobodne. Pamiętaj, że w kontekście MES węzły elementu 3D posiadają 3 stopnie swobody – możliwość przemieszczania się w kierunku X, Y, Z. Węzły pozostałych elementów dostępnych w środowisku MES (elementy 0D, 1D, 2D) posiadają 6 stopni swobody, możliwość przemieszczania się w kierunku X, Y , Z oraz obrotu wokół własnych osi.

Aby układ był statycznie wyznaczalny należy wprowadzić również odpowiednie wymuszenia, które oddziaływają na analizowaną konstrukcję. Przykładem obciążeń wymuszających w zależności od analizowanego problemu są:

- Mechaniczne: przyspieszenia, przemieszczenia, siły ciśnienia, temperatury, grawitacja.

- Termiczne: temperatury, strumień ciepła, wewnętrzne źródła ciepła, powierzchnie nieskończone, radiacja.

- Przepływu: prędkość, ciśnienie.

Obliczenia i analiza wyników

Ostatnim bardzo ważnym etapem związanym z analizą MES jest interpretacja wyników. Początkowy użytkownik musi liczyć się z tym, że na początku nigdy nie jest łatwo. Pamiętajmy jednak, że w początkowym stadium pracy nad tematyką MES, interpretację wyników przeprowadzić można wykorzystując podstawy wytrzymałości materiałów. Czytając o wytrzymałości materiałów część z Was zapewne już się zniechęca. Wystarczy, że wyniki otrzymane z analizy MES porównamy z wynikami analitycznymi otrzymanymi na bazie prostych modeli opisanych w literaturze. Dodatkowo wartości otrzymanych naprężeń możemy porównać do danych wytrzymałościowych takich jak: granica plastyczności (Re) czy Rm (wytrzymałość doraźna).

Podsumowując, symulacje komputerowe mają w sobie silny potencjał i mogą przynosić w krótkim okresie projektowania rezultaty, które są optymalne pod względem kosztów wytwarzania i całkowitego wpływu na środowisko.

Dzięki symulacji komputerowej otrzymujemy odpowiedź dla konstrukcji o skomplikowanym kształcie, dla których niemożliwe jest przeprowadzenie obliczeń analitycznych. Nieodłączną zaletą MES jest możliwość przeprowadzenia symulacji bez konieczności budowania prototypu, co znacznie skraca proces projektowania.

Wachlarz symulacji dostępnych w środowisku NX CAE

Szeroki wachlarz symulacji dostępny w środowisku NX CAE, przeznaczony dla analityków, konstruktorów czy projektantów, pomaga w podejmowaniu decyzji dotyczących tworzenia produktów oraz posiada najlepsze narzędzia w swojej klasie do modelowania analiz, takich jak:

Nieodłącznym atutem NX CAE jest możliwość zarządzania danymi w obrębie jednego środowiska oraz projektowania opartego na symulacji, która zapewniania inżynierom możliwości szybkiej weryfikacji i iteracji projektów za pomocą zaufanej technologii symulacji.

Wszystkich, których zainteresowaliśmy tematem symulacji z wykorzystaniem metody elementów skończonych zachęcamy do regularnego odwiedzania naszego bloga oraz kanałów w mediach społecznościowych. Już wkrótce rozpoczniemy cykliczne publikacje materiałów, które szerzej i bardziej szczegółowo zaprezentują różne problemy inżynierskie związane z obszarem symulacji i analiz.

opracował

Marek Rudy

marek.rudy@gmsystem.pl