Jakie rozwiązanie jest mi potrzebne – PDM czy PLM?

Gdy w przedsiębiorstwie zbyt często dochodzi do kosztownych pomyłek związanych na przykład z produkcją nieodpowiedniego detalu i w konsekwencji nieterminowej realizacji zamówienia, włodarze stają przed kłopotliwym wyborem oprogramowania, które ma za zadanie rozwiązać problem. Firmy, które od wielu lat projektują swoje wyroby z wykorzystaniem systemów CAD 3D, nie mają wątpliwości, co do zasady działania i konieczności ich stosowania z biznesowego punktu widzenia.

Doskonale wiedzą, że projektowanie w CAD 3D niesie ze sobą wiele korzyści finansowych i warto było w takie rozwiązanie zainwestować. Niejednokrotnie do wytwarzania wysokozaawansowanych technicznie produktów świadomie wybrali także dodatkowe systemy wspierające na przykład projektowanie układów elektrycznych i elektronicznych (ECAD), obliczenia inżynierskie (ang. Computer-Aided Engineering, CAE) czy obróbkę detali na sterowanych numerycznie centrach obróbczych (ang. Computer-Aided Manufacturing, CAM).

W przedsiębiorstwach typowo produkcyjnych, by utrzymać skuteczny poziom planowania i zarządzania zasobami i produkcją występują również systemy klasy ERP. Dlaczego zatem wyzwaniem staje się wybór systemu do zarządzania? No właśnie, do zarządzania czym i w jaki sposób? W dalszej części artykułu autor spróbuje zdefiniować różnice pomiędzy systemami PDM i PLM, podać wskazówki dotyczące ich wyboru i odpowiedzieć na pytanie: PDM czy PLM?

Definicje, podziały itd.

Mnogość określeń używanych w opracowaniach technicznych dotyczących PDM i PLM (funkcja biznesowa, metoda, strategia, rozwiązanie, system, platforma itd.) może przyprawić o zawrót głowy. Mimo, że z opracowań tych jasno wynika, że zarówno PDM, jak i PLM są to komplementarne strategie działań, realizowane przez konkretne funkcje systemów informatycznych (sprzęt i oprogramowanie), to już samo określenie przynależności oprogramowania do danej klasy może być problemem. Wynika to przede wszystkim z faktu, że funkcje dostępnych na rynku systemów PDM/PLM wielokrotnie się „przeplatają”.

Zazwyczaj jednak różni je „dojrzałość” oferowanych funkcji. I właśnie wspomniana dojrzałość, czyli m.in. stopień zaawansowania metod opisu danych, wzajemnych relacji pomiędzy danymi i procesami oraz dostępnych narzędzi do analizy danych (m.in. porównywanie, raporty) powinien być w sytuacjach spornych kluczowym kryterium podziału. Ale czy ten podział jest w ogóle ważny? Aby to ocenić, zacznijmy od próby zdefiniowania pojęć PDM i PLM.

PDM – czym jest?

Choć Zarządzanie danymi produktu (ang. Product Data Management, PDM) jest również koncepcją, to rozpatrywane jest zazwyczaj na poziomie narzędzia odpowiedzialnego za przechowywanie, organizowanie i udostępnianie danych związanych z produktami. Systemy PDM w zdecydowanej większości zarządzają danymi pochodzącymi z CAD. Dane, czyli przede wszystkim modele 3D i powiązane rysunki 2D gromadzone są w obrębie centralnej bazy danych, do której dostęp mają w pierwszej kolejności członkowie zespołów projektowych (użytkownicy CAD).

Organizacja plików polega na standaryzacji ich opisu (m.in. nazwa/ID, atrybuty, rewizja, status wydania) z zapewnieniem całkowitego braku duplikatów (dokumenty o takiej samej nazwie/ID). Jednoznaczny opis pojedynczego pliku CAD, odpowiadającego projektowanej części, zapewnia skuteczne tworzenie i zarządzanie strukturami całych zespołów, których odzwierciedleniem są listy części (ang. Bill of Materials, BOM). W środowisku zarządzanym przez PDM produkty mogą być skutecznie opracowywane przez wielu projektantów jednocześnie, gdyż działania są zawsze wykonywane na aktualnych i tych samych dokumentach (bez ich duplikacji), a nad kontrolą edycji czuwają automatyczne mechanizmy Check In/Check Out i dodatkowe uprawnienia. I w tym momencie zasadniczo kończy się rola PDM. Oczywiście dane związane z produktem to nie tylko pliki CAD.

Niektóre systemy PDM pozwalają dodatkowo „zarządzać” dokumentacją okołoprojektową (np. instrukcje montażu, karty technologiczne itp.), najczęściej w postaci dokumentów MS Office i PDF, czasem plików graficznych. Słowo „zarządzać” zostało wyróżnione celowo, gdyż samo przechowywanie dokumentów, niekoniecznie musi odzwierciedlać niezależną kontrolę nad ich wersjami i skuteczne powiązanie ich z danymi CAD i innymi dokumentami powstającymi na dalszych etapach cyklu życia produktu.

W przypadku bardzo dużej ilości danych, nie wystarczy również centralna baza i mechanizmy opisu (zmieniających się!) danych. Konieczna jest z reguły implementacja procesów (in. Workflow), które między innymi określą sposób wprowadzania zmian czy zarządzania wydaniem (status pliku). Pomimo tego, że procesy są domeną systemów PLM (o nich już a chwilę), to już praktycznie w każdym systemie PDM spotyka się podstawowe procesy Workflow. Ponadto pewnym standardem staje się także (realizowana w różny sposób) współpraca PDM z systemami do planowania zasobów przedsiębiorstwa (ang. Enterprise Resource Planning, ERP) czy zarządzania projektami i harmonogramowaniem zadań.

Zestawienie najważniejszych funkcji dostępnych na rynku systemów klasy PDM

| Funkcja | Zadanie | Korzyść |

| Centralna baza plików/obiektów | Jedno źródło danych; indeksacja w celu szybkiego wyszukiwania; regulacja uprawnień dostępu; bezpieczna praca na tych samych dokumentach (Check-In/Check-Out) | Błyskawiczny dostęp do aktualnych danych dla wszystkich; ponowne wykorzystanie istniejących danych; bezpieczne i skuteczne współtworzenie produktu. |

| Blokada duplikacji | Zapewnienie jednej wersji każdego pliku (brak duplikatów) | Brak pomyłem wynikających z obecności wielu wersji tego samego pliku. |

| Schemat nazewnictwa | Generowanie unikalnej nazwy/numeru (ID) dla pojedynczego pliku/części | Skuteczne projektowanie całych zespołów (struktury BOM) |

| Mechanizm rewizji | Śledzenie zmian w każdym pliku | Dokumentacja historii zmian; skuteczna aktualizacja struktur BOM |

| Status pliku | Informacja dot. Etapu opracowywania produktu; regulacja uprawnień na pliku | Informacja o „zatwierdzonej” wersji dokumentu, blokada przed dalszymi zmianami; brak pomyłek (produkcja, montaż, zakupy itd.) |

| Zautomatyzowana translacja plików CAD 3D i 2D oraz BOM i innych | Dostęp do wizualizacji bez CAD, dostęp do BOM (np. TXT, CSV, XLSX, XML) | Udostępnienie danych w bezpiecznych i lekkich formatach alternatywnych dla innych działów (np. produkcja), odbiorców i zewnętrznych systemów (np. ERP) |

| Procesy workflow | Najczęściej zarządzanie rewizją i zarządzanie wydaniem | Zastąpienie papierowego obiegu dokumentacji procesem elektronicznym; przyspieszenie walidacji zmian |

Jak zatem spojrzeć na problem zarządzania resztą dokumentacji powstającej w różnych fazach opracowywania produktu, do której zaliczyć możemy nie tylko dokumenty okołoprojektowe, ale również dane pochodzące z wykorzystywanych systemów ECAD, CAM czy CAE? Czy można te dane ze sobą powiązać i skutecznie nimi zarządzać w obrębie jednej bazy?

Systemy PDM zostały opracowane przede wszystkim do zarządzania dokumentami CAD, bo te z reguły jako pierwsze powstają w fazie koncepcji/opracowywania prototypu produktu. Zdecydowaną większość oferowanych na rynku stanowią więc rozwiązania ściśle związane (zintegrowane) z konkretnym systemem CAD. Wspierane przez podstawowe procesy Workflow będą sprawdzać się w skutecznym zarządzaniu wersjami dokumentów i struktur BOM, tym samym redukując czas poświęcany na wyszukiwanie prawidłowych danych i eliminując błędy. Obok nich można jednak spotkać systemy o znacznie szerszym spektrum możliwości, które określane są mianem PLM

PLM czyli Product Lifecycle Management – co oznacza?

PLM to skrót od angielskiego określenia Product Lifecycle Management czyli Zarządzania cyklem życia produktu. PLM najczęściej definiowane jest jako biznesowa strategia zarządzania produktem w całym cyklu jego życia, czyli od fazy koncepcyjnej, przez wytwarzanie i dostawę, aż po serwis i utylizację. Podstawową ideą PLM jest osiąganie innowacji i ciągłego rozwoju poprzez maksymalizację dochodów wynikających z powtarzających się procesów. Realizacja tych działań jest możliwa dzięki zastosowaniu odpowiednich systemów klasy PLM. Systemy PLM (w rzeczywistości złożone platformy zintegrowanych aplikacji) mają więc za zadanie nie tylko przechwytywać wszystkie dane powstające w kolejnych fazach cyklu życia produktu.

Bardzo istotnym aspektem jest również „elektroniczne” odwzorowanie struktury organizacyjnej oraz procesów zachodzących w przedsiębiorstwie. Wreszcie kluczowym element stanowią relacje, czyli wzajemne powiązania danych, osób i procesów, dzięki którym możliwe jest szybkie i skuteczne pozyskiwanie informacji oraz wyciąganie wniosków. Brzmi to dość ogólnikowo, jednakże bardzo trudno byłoby przedstawić szczegółowy wykaz funkcjonalności systemu PLM. Powodem są przede wszystkim różnice w etapach cyklu życia produktu (zależne od specyfiki samego wyrobu i filozofii firmy zajmującej się jego wytwarzaniem) oraz stosowanych procedurach i aplikacjach. Dlatego też ograniczymy się do opisu „typowych” zadań systemów PLM realizowanych na najważniejszych etapach cyklu życia przykładowego produktu.

Główne etapy cyklu życia przykładowego produktu

Poniżej przedstawiono pięć głównych etapów życia przykładowego produktu jako bazę do dalszych rozważań na temat zastosowania systemów PLM.

- Koncepcja, wymagania i specyfikacja, projekt wstępny i zasadniczy (Etap I)

- Testy i analizy produktu (Etap II)

- Projekt i analiza narzędzi do wytwarzania produktu (Etap III)

- Planowanie i realizacja produkcji, montażu (Etap IV)

- Serwis i utylizacja (Etap V)

MultiCAD, ECAD i inne dokumenty

Jak już wspomniano, jednym z zadań systemu PLM jest gromadzenie danych. Już pierwszej fazie cyklu życia produktu generowana jest duża ilość danych CAD i dokumentacji okołoprojektowej (głównie pliki MS Office i PDF). Gdyby na tym etapie poprzestać, można by stwierdzić, że opisywany wcześniej system klasy PDM byłby wystarczający.

Problem w tym, że już na początku pojawiają się pierwsze „przeszkody”. Po pierwsze, zdarza się, że produkt opracowywany jest przez różne zespoły projektowe stosujące różne systemy CAD. Po drugie, projektom „mechanicznym” towarzyszą projekty elektryczne tworzone przy użyciu systemów do projektowania wiązek elektrycznych i układów elektronicznych (ang. Electrical Computer-Aided Design, ECAD). „Tradycyjny” system PDM jest zintegrowany z konkretnym system CAD i nie jest przygotowany do zarządzania dokumentami w innych formatach. Nawet jeśli w specyfikacji producent deklaruje „zgodność” to nie oznacza to rzeczywistej integracji (więcej na temat integracji można przeczytać w artykule pt. „Teamcenter i jego integracja z systemami CAD na przykładzie Solid Edge with Synchronous Technology”) i spójnego zarządzania „różnymi obiektami”.

Skutecznym rozwiązaniem powyższych problemów może okazać się system PLM bazujący na jednolitym modelu danych. Takie podejście pozwoli skutecznie zarządzać w obrębie jednej bazy m.in. plikami pochodzącymi z różnych CAD, ECAD oraz aplikacji generujących dokumentację okołoprojektową.

Zarządzanie danymi CAx

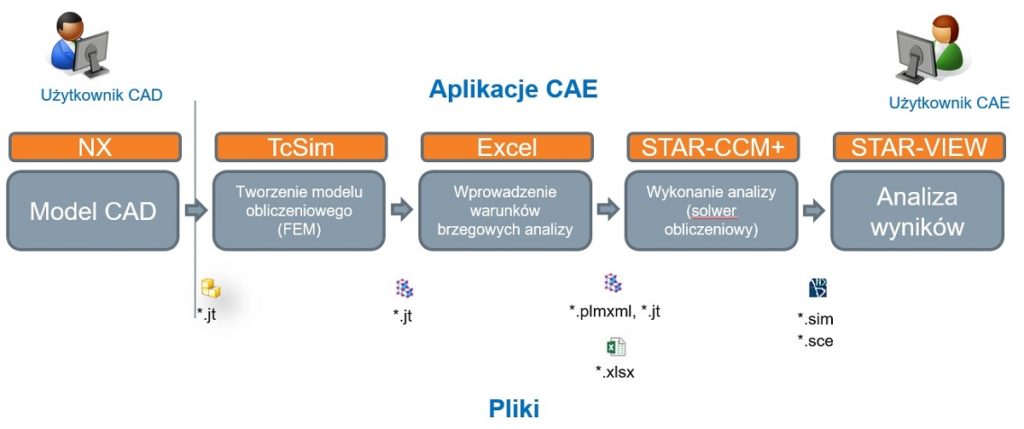

Wstępując w kolejne fazy produkt niesie ze sobą kolejną „porcję” innego rodzaju danych, tym razem pochodzących między innymi z aplikacji CAE i CAM. Samo magazynowanie plików, charakterystyczne dla PDM, w tym zakresie już nie wystarcza. Dlaczego? Procesy analiz czy procesy wytwórcze bywają bardziej skomplikowane niż projektowe. Składają się zwykle z wielu etapów, na których powstają konkretne dokumenty.

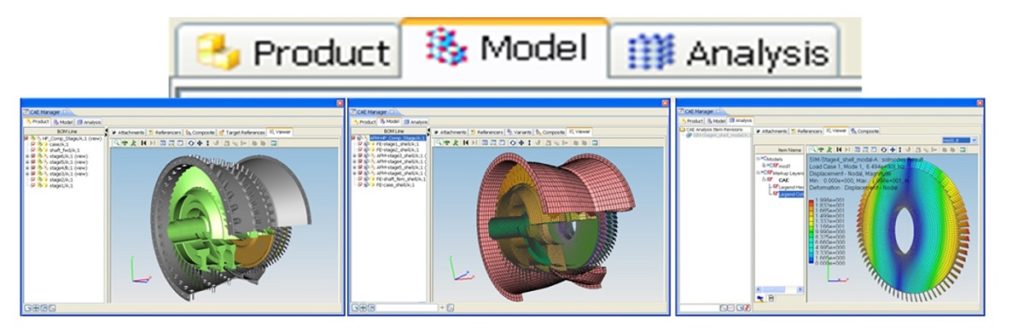

Jednym z zadań systemów PLM będzie przechwycenie generowanych dokumentów na poszczególnych etapach i umieszczenie ich w odpowiednich blokach funkcjonalnych zwanych często obiektami. Strukturalny podział plików w obrębie obiektu daje przede wszystkim możliwość podglądu i edycji danych za pomocą dedykowanych aplikacji. W przypadku danych projektowych system PLM zwykle stworzy prosty obiekt typu CAD zawierający plik modelu i rysunku. Jednak w przypadku obiektów CAE może to być większa liczba plików, odpowiadających na przykład niezależnie za geometrię obliczeniową, siatkę, warunki brzegowe czy same wyniki analizy.

Kolejnym zadaniem systemu PLM jest odpowiednie powiązanie danych. Jako że najczęściej dane CAE i CAM otrzymujemy na bazie CAD, oczekujemy przede wszystkim automatycznej regeneracji wyników obliczeń czy kodu NC po zmianie geometrii modelu CAD (tzw. asocjatywność). To jednak nie wszystko. Systemy PLM kojarzą ze sobą różne obiekty za pomocą tak zwanych relacji. Dzięki temu wyświetlając na przykład model 3D gotowego produktu, możemy również szybko wyświetlić raport z jego obliczeń wytrzymałościowych, listę narzędzi potrzebnych do jego wyprodukowania, kod NC, instrukcje obróbki i montażu, i wiele innych. Relacje pomiędzy obiektami mogą być tworzone manualnie (np. kopiuj i wklej) lub automatycznie. Automatyzację zwykle osiąga się poprzez implementację specjalnych procedur i procesów realizujących konkretne zadania (Workflow).

Rys. 2. Stadia dojrzałości w procesach zarządzania danymi CAE wg Siemens

Rys. 3 Simulation Management w Teamcenter – przechwytywanie plików w kolejnych stadiach procesów analizy

Rys. 4. Scentralizowany widok gotowego produktu, modelu obliczeniowego i wyników analizy w Teamcenter

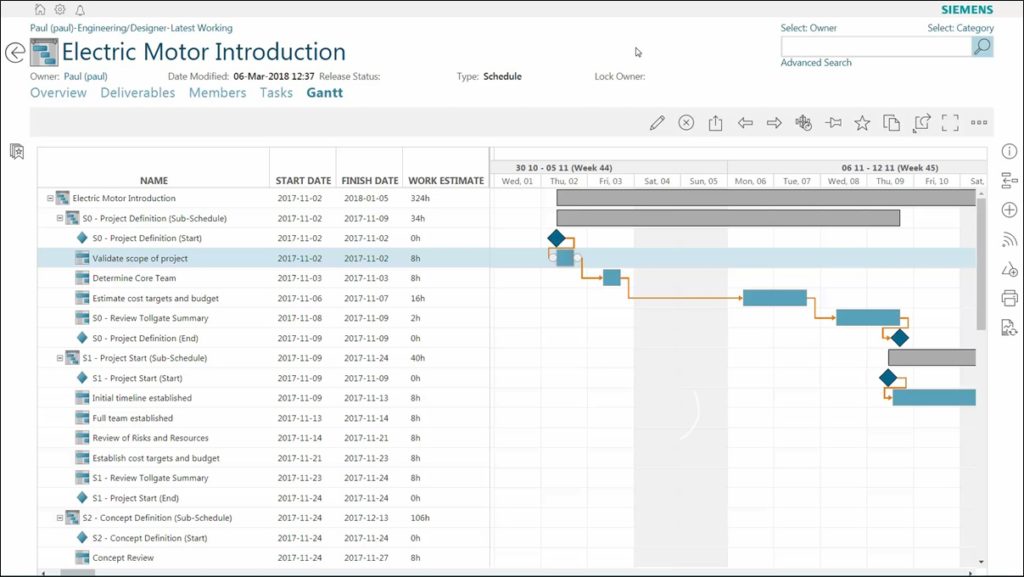

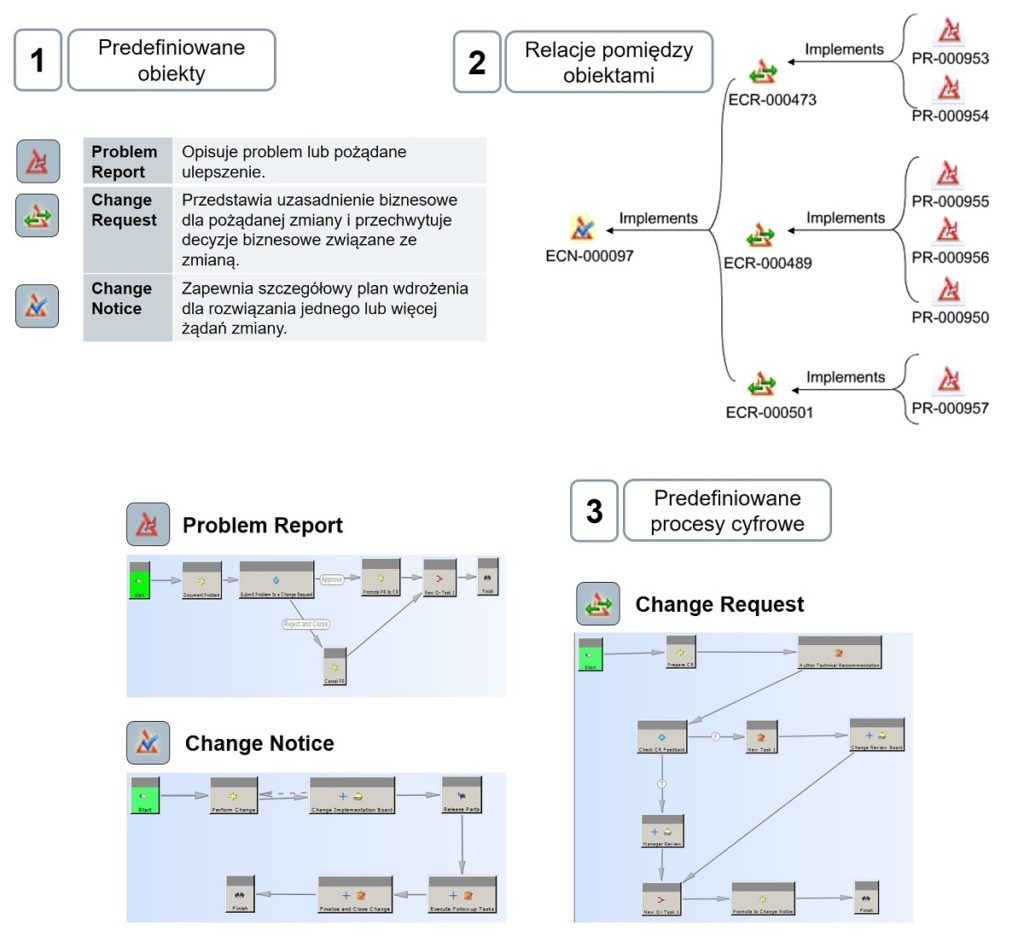

Zarządzanie zmianami, projektami i zadaniami

Projektowanie i wytwarzanie zaawansowanych produktów wymaga zaangażowania wielu osób. W trakcie prac każdej z nich powstaje wiele zmian, które trzeba udokumentować i zatwierdzić. Zespoły osobowe (projektanci, analitycy, technolodzy, menedżerowie itd.) muszą więc pracować według ustalonych standardów, efektywnie współpracować i wykonywać działania sprawnie, by spełnić wymogi czasowe. Na wszystkich etapach cyklu życia produktu jest zatem potrzebne odpowiednie zaplanowanie i skoordynowanie działań poszczególnych osób.

Niezbędne są również określone procedury, procesy i relacje, które zapewnią automatyzację powtarzanych czynności, prostą egzekucję i zrozumienie wpływu pojedynczej zmiany w dokumencie na pozostałe dokumenty i procesy. Także w tym obszarze najlepiej sprawdzą się systemy PLM, które oferują najbardziej dojrzałe rozwiązania w zakresie zarządzania projektami i harmonogramami, budowy procesów Workflow i systemu zarządzania zmianą.

Rys. 5 Zarządzanie projektami w Teamcenter (aplikacja Schedule Manager) – widok wykresu Gannta z poziomu aplikacji webowej Active Workspace

Rys. 6 Kompleksowe zarządzanie zmianą w Teamcenter – obiekty i procesy Workflow realizujące zmiany

Rys. 7 Uproszczone zarządzanie zmianą w Teamcenter Rapid Start – proces Workflow realizujący zmianę

Wytwarzane i współpraca z ERP

Etapy planowania i realizacji procesów wytwarzania i montażu są bardzo dużym wyzwaniem dla firm, szczególnie, gdy odbywają się w różnych lokalizacjach. Problemem jest zarówno brak relacji pomiędzy danymi CAD i CAM, jak i sprawnej komunikacji pomiędzy oddziałami przedsiębiorstwa.

Lokalne systemy PDM mogą w jakiś sposób pomóc, jednakże różny sposób opisu danych i zachodzących zmian nie pozwoli na skuteczną integrację danych i nie wyeliminuje dalszych błędów w procesach wytwórczych. Nie bez znaczenia pozostaje wówczas również kwestia bezpieczeństwa danych. Platforma PLM oferująca dedykowane procesy i jednolity model danych dla danych CAx stanowi nieocenioną pomoc w fazie testowania i wytwarzania produktu.

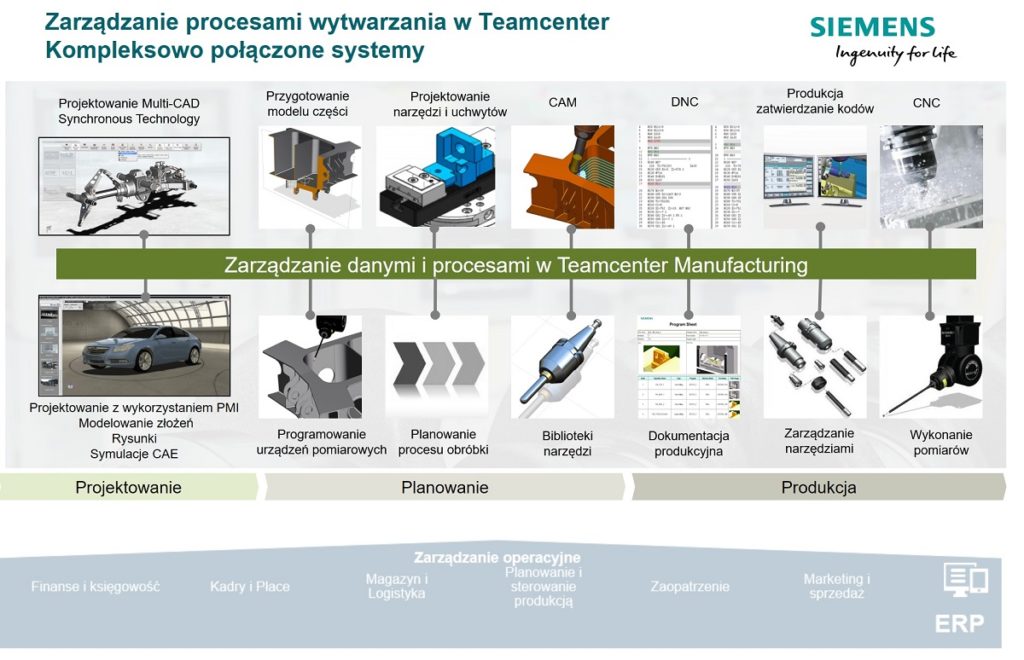

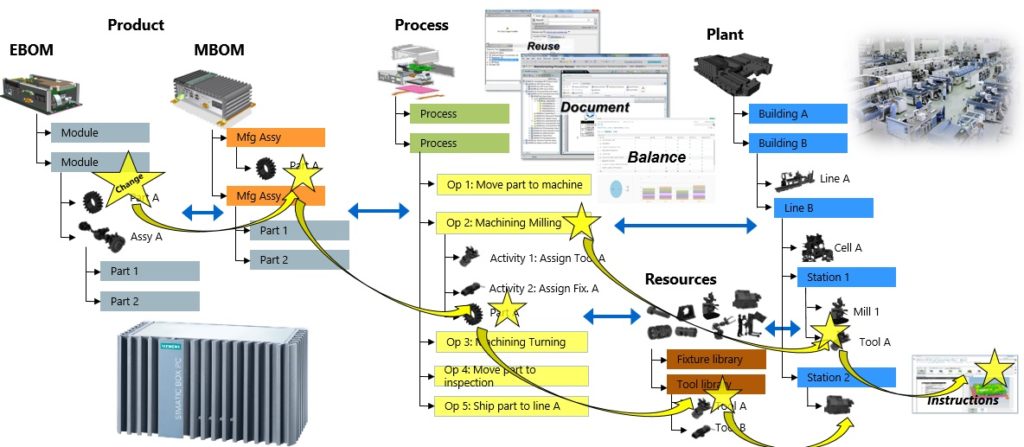

Jedną z największych zalet systemu PLM jest zapewnienie na tych etapach ścisłej integracji obszaru konstrukcji i technologii, czego efektem jest zautomatyzowane tworzenie i zarządzanie listami, takimi jak eBOM (ang. Engineering BOM), mBOM (ang. Manufacturing BOM) i BOP (ang. Bill Of Process). To z kolei, przy dodatkowym zastosowaniu odpowiednich procesów Workflow, przekłada się na skuteczną i „bezszwową” współpracę z systemami ERP, które ostatecznie odpowiadają m.in. za liczbę sztuk i termin realizacji.

Rys. 8 Problemy i wyzwania w procesie wytwarzania

Rys. 9 Kompleksowe zarządzanie procesami wytwarzania w Teamcenter

Rys. 10 Zarządzanie procesami wytwarzania w Teamcenter – wpływ zmiany w części (kolor żółty) na listy BOM, procesy obróbki, listy narzędzi i instrukcje produkcyjne

Serwis i utylizacja

Po wytworzeniu i dostarczeniu produktu istotne staje się, między innymi, gromadzenie danych dotyczących jakości gotowego wyrobu oraz rodzaju i liczby zgłoszeń reklamacyjnych. Przydatne w tej fazie cyklu życia produktu będzie również zbieranie informacji zwrotnych od klienta. Cel oczywiście wydaje się być jasny: skuteczna realizacja zobowiązań reklamacyjnych, ulepszanie wyrobu i tym samym budowanie marki produktu i firmy.

W dzisiejszych czasach na markę i atrakcyjność produktu wpływa już nie tylko sama funkcjonalność i niezawodność. Świadomość ekologiczna odbiorców i przepisy prawa decydują o tym, że produkt powinien być wytwarzany z materiałów przyjaznych środowisku i podlegać procesom recyklingowym. No i oczywiście musi być konkurencyjny cenowo, a na ostateczny koszt artykułu wpływają przecież czynniki obecne na wszystkich etapach życia produktu.

System PDM pomoże, ale nie wystarczy, przede wszystkim dlatego, że samo gromadzenie niepowiązanych ze sobą dokumentów nie da oczekiwanych rezultatów. Potrzebny jest w tym momencie system PLM oferujący takie funkcjonalności, jak współdzielone biblioteki materiałów i dostawców oraz dedykowane obiekty, procesy i relacje odpowiednio przygotowane dla celów zarządzania zgłoszeniami serwisowymi i jakością, zarządzania kosztami czy odpadami.

Rys. 11 Zarządzanie jakością w Teamcenter

PDM czy PLM, czyli jak zacząć

Doszliśmy do miejsca, w którym należałoby podsumować dotychczasowe rozważania i ostatecznie wskazać czytelnikowi, które z omawianych rozwiązań powinien wybrać. Otóż odpowiedź może nie być satysfakcjonująca: potrzebne są zarówno PDM, jak i PLM. Z punktu widzenia strategii, są to komplementarne podejścia, gdzie PDM staje się bazą PLM. Rozwiązania te w żaden sposób się nie wykluczają. Przytaczając stwierdzenie jednego z ciekawych artykułów, „PDM zarządza tym, co się zmienia, a PLM określa, w jaki sposób i dlaczego”. Jeśli dodamy do tego płaszczyznę współpracy z systemami klasy ERP, otrzymamy finalnie informację: ile i na kiedy.

Przejdźmy zatem do samych systemów realizujących omawiane koncepcje zarządzania. Ze względu na fakt, iż zazwyczaj punktem wyjścia są dane CAD (i jest ich bardzo dużo!), w pierwszej kolejności powinniśmy rozważyć wdrożenie rozwiązania PDM. Takie podejście wydaje się być słuszne, szczególnie, że wkraczamy na kolejny poziom zarządzania w przedsiębiorstwie i konieczne jest opanowanie „nowej technologii”. Rozpoczęcie od podstaw to słuszna droga. System PDM z reguły jest też mniej kosztowny, a jego wdrożenie trwa znacznie krócej z uwagi na mniejszą liczbę zastosowanych aplikacji (krótszy czas nauki) i brak konieczności implementacji rozbudowanych procedur i procesów Workflow.

Ale co, jeśli w odpowiednim momencie będziemy chcieli kompleksowo zarządzać danymi CAD/ECAD/CAM/CAE, synchronizować konstrukcyjne i technologiczne listy części czy kontrolować przepływ informacji i zmian na dalszych etapach cyklu życia naszego produktu? Odpowiedź jest ta sama, ale brzmi następująco: „zacznij od zarządzania dokumentacją, ale w systemie klasy PLM”. Takie rozwiązanie zapewni firmie możliwość stopniowego wdrożenia się w zagadnienia PDM i późniejszej implementacji kolejnych procedur i procesów PLM w jednym i tym samym środowisku (bez konieczności czasochłonnej migracji danych!).

Teamcenter – zacznij od PDM w systemie klasy PLM

Teamcenter jest kompleksową platformą rozwiązań klasy PLM rozwijaną przez firmę Siemens. Mając na celu przyspieszenie wdrożenia i zwrotu inwestycji poniesionych przez klienta, producent Teamcenter stworzył również jego specjalną edycję – Teamcenter Rapid Start. Teamcenter RS jest prekonfigurowanym systemem PDM, stanowiącym bazę do stopniowego rozszerzania o kolejne funkcjonalności PLM.

Jedną z największych zalet tego rozwiązania jest uniwersalność i skalowalność, która między innymi zapewnia użytkownikom zintegrowanie zarządzanie danymi pochodzącymi z różnych CAD (Solid Edge, NX, CATIA, SolidWorks, Inventor, ProEngineer/Creo, AutoCAD) oraz ECAD (Mentor, Cadence, Altium, Intercept).

Poza możliwościami charakterystycznymi dla PDM, system wyposażono w gotowe do użycia procesy Workflow oraz systemowy proces zarządzania zmianą. Więcej na temat systemu Teamcenter Rapid Start można znaleźć w artykule pt.”Teamcenter – pierwsze kroki w PLM”.