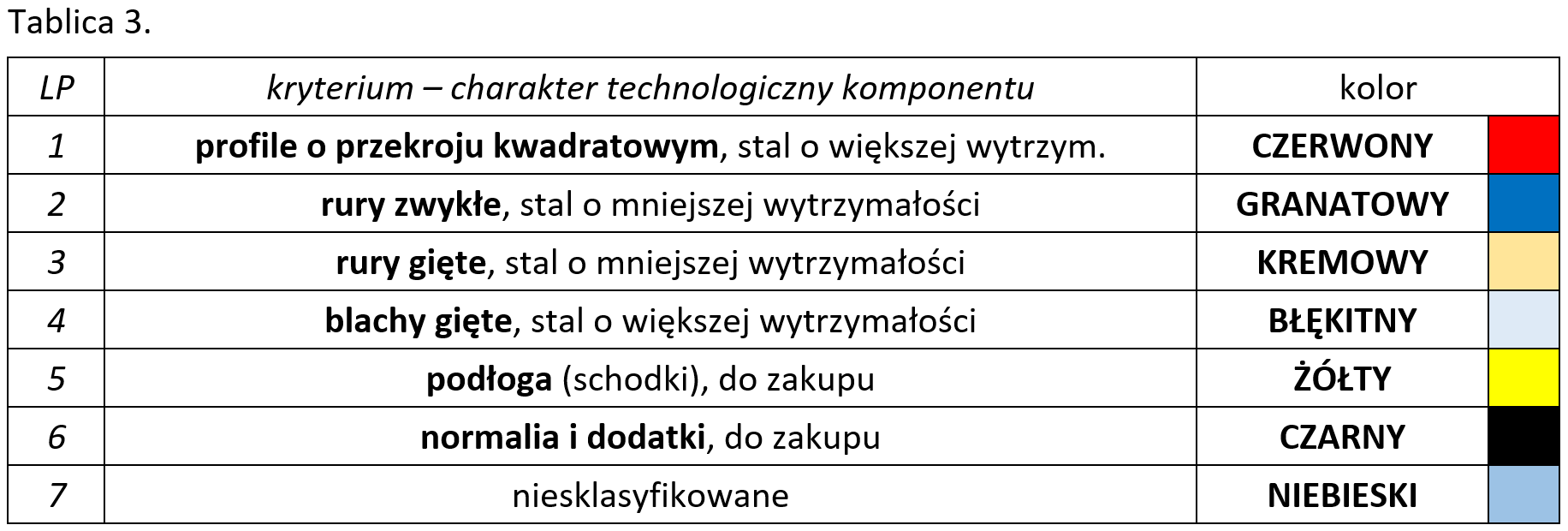

SOLID EDGE 2022 – Wybrane nowości systemu CAD 3D/2D

Cz. 3. „Metadane”, czyli jak przyspieszyć projektowanie wykorzystując wiedzę modeli 3D na ich własny temat w Solid Edge 2022?

1. Wstęp

Otoczenie człowieka można podzielić na ‘masę’, ‘energię’ oraz ‘informację’. Obecnie często akcentuje się to trzecie pojęcie i na wiele sposobów poprawia metody tworzenia, przesyłania, interpretacji i opłacalnego wykorzystywania wiarygodnych informacji. Dotyczy to również przemysłu z branży mechanicznej, gdzie dowodem na powyższe stwierdzenie jest coraz szybsze tempo wprowadzania rozwiązań PLM, w tym naturalnie narzędzi CAD 3D/2D.

Zbiór informacji, który mogą sobą reprezentować modele CAD może być znacząco większy, niż ‘tylko’ ich geometria 3D/2D. Obiekty te – również poza typowymi właściwościami plików – mogą posiadać także szereg przydatnych informacji (czyli ‘danych’) o takim charakterze, jak:

a) tekst,

b) liczba (można łączyć wartości tekstowe i liczbowe tworząc tzw. zapis ‘alfanumeryczny’),

c) wartość logiczna,

d) data.

Wykorzystując ten fakt, w modelach 3D można przechowywać dane (właściwości) dla następujących obszarów inżynierii (przykładowo):

ad a) nazwa projektu, rola komponentu w konstrukcji, grupa produktowa

i technologiczna, materiał, sposób wykonania (maszyna lub dostawca), status dokumentu, kolor opisowy, przypisanie do osób, podwykonawców, odbiorców, itd., wraz z innymi cechami, które można wyrazić ‘słownie’,

ad b) unikalny numer projektu i komponentu, właściwości fizyczne, cena, numer magazynowy, numer właściwej instrukcji produkcyjno-montażowej, kolor wyrażony w systemie RAL oraz inne właściwości natury ‘cyfrowej’,

ad c) ‘prawda’ / ‘fałsz’, co może dotyczyć dostępności magazynowej, konieczności dodatkowych zabiegów technologicznych, stanu gotowości lub akceptacji przez czynnik decyzyjny – i pozostałe ważne pojęcia, którym można przypisać status ‘TAK’ lub ‘NIE’,

ad d) dzień zakończenia fazy projektowej / wydania do produkcji, ‘deadline’ dla wykonania prototypu, termin uruchomienia produkcji w pełnej skali, czasochłonność niezbędnych czynności serwisowo-obsługowych … i inne aspekty czasu, które można wskazać w kalendarzu / na zegarku.

W branży CAD, całość ww. wartościowych i dostępnych informacji często nosi nazwę: ‘metadane’. Mogą być one dodawane do plików z geometrią 3D podczas typowego procesu projektowego.

W przypadku, gdy obiekty 3D posiadają ww. metadane, których wykorzystanie może być korzystne (zwiększy opłacalność działań inżynierskich), często mówi się, iż modele te ‘posiadają wiedzę na swój temat’ / ‘mają samoświadomość’.

Celem tego opracowania jest przedstawienie nowych rozwiązań projektowych najświeższej generacji SOLID EDGE 2022, umożliwiających opłacalne wykorzystywanie ww. wiedzy

2. Rozwiązania dotychczasowe, wskazujące potrzebę rozwoju

2.1. Tabele zestawieniowe

Od wielu lat, systemy do konstruowania 3D/2D posiadają narzędzia do tworzenia i magazynowania ww. danych z wykorzystaniem różnorodnych tabel.

Wyzwaniem jest jednak takie wykorzystanie tak nagromadzonych danych, by nie doszło do zmniejszenia czytelności przekazu, co może prowadzić do dezinformacji.

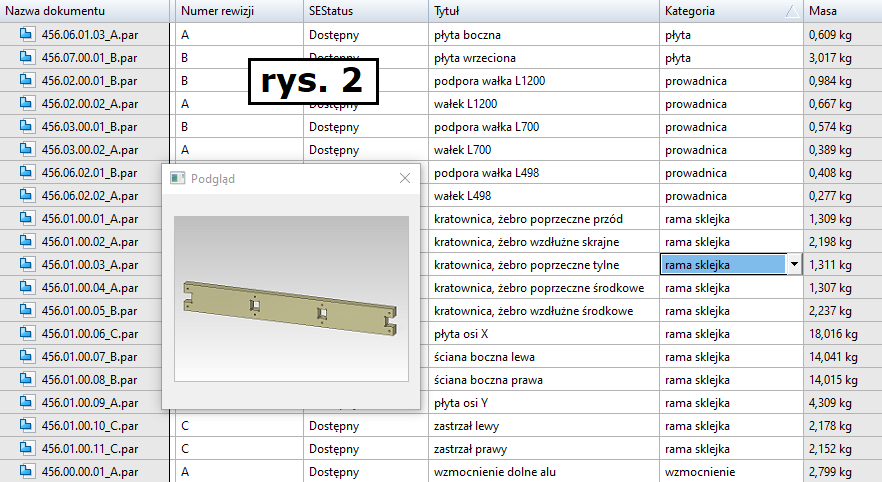

O taką dezinformację stosunkowo łatwo, gdy niezbędne metadane (np. w projekcie frezarki DIY, rys. 1: a) widok ‘iso’, b) widok ‘z góry’) są zebrane w większych tabelach, które – jakkolwiek prezentując żądaną zawartość – wydają się często ‘przeładowane’ pod względem nagromadzenia treści (rys. 2).

Całość (!) przekazu może stać się wówczas wizualnie niezbyt czytelna, nawet podczas analizowania danych dotyczących zaledwie jednego komponentu.

Korzystanie z tabel zestawieniowych dla interpretacji tak nagromadzonych metadanych może być jeszcze mniej wygodne, gdy np. w projekcie 3D chcemy jednocześnie wyróżnić odmienne grupy wielu komponentów, różniące się od siebie pod względem określonego kryterium (jednego lub kilku).

Takim kryterium może być tekstowy opis cech produktów, np.:

- „napęd” (co przypadku tego projektu oznacza elementy napędów do zakupu, np. silniki i sprzęgła),

contra

- „prowadnica” (tzn. prowadnice liniowe wykonane własnoręcznie: wałki prowadzące oraz ich podpory).

W wyniku odpowiedniego filtrowania / sortowania ww. tabeli, zostaną tam ‘aż i tylko’ podświetlone wybrane pozycje. Przykład jest widoczny na rys. 3, gdzie wyróżniono komponenty spełniające kryterium – kategorię: „napęd”.

Można jednak zapragnąć więcej …

Dobrze byłoby teraz ‘przełożyć’ wyniki tych poszukiwań na całościowy, zróżnicowany i przy tym czytelny sposób wyświetlania dla wszystkich modeli 3D w całym projekcie!

2.2. Pokazywanie / ukrywanie komponentów

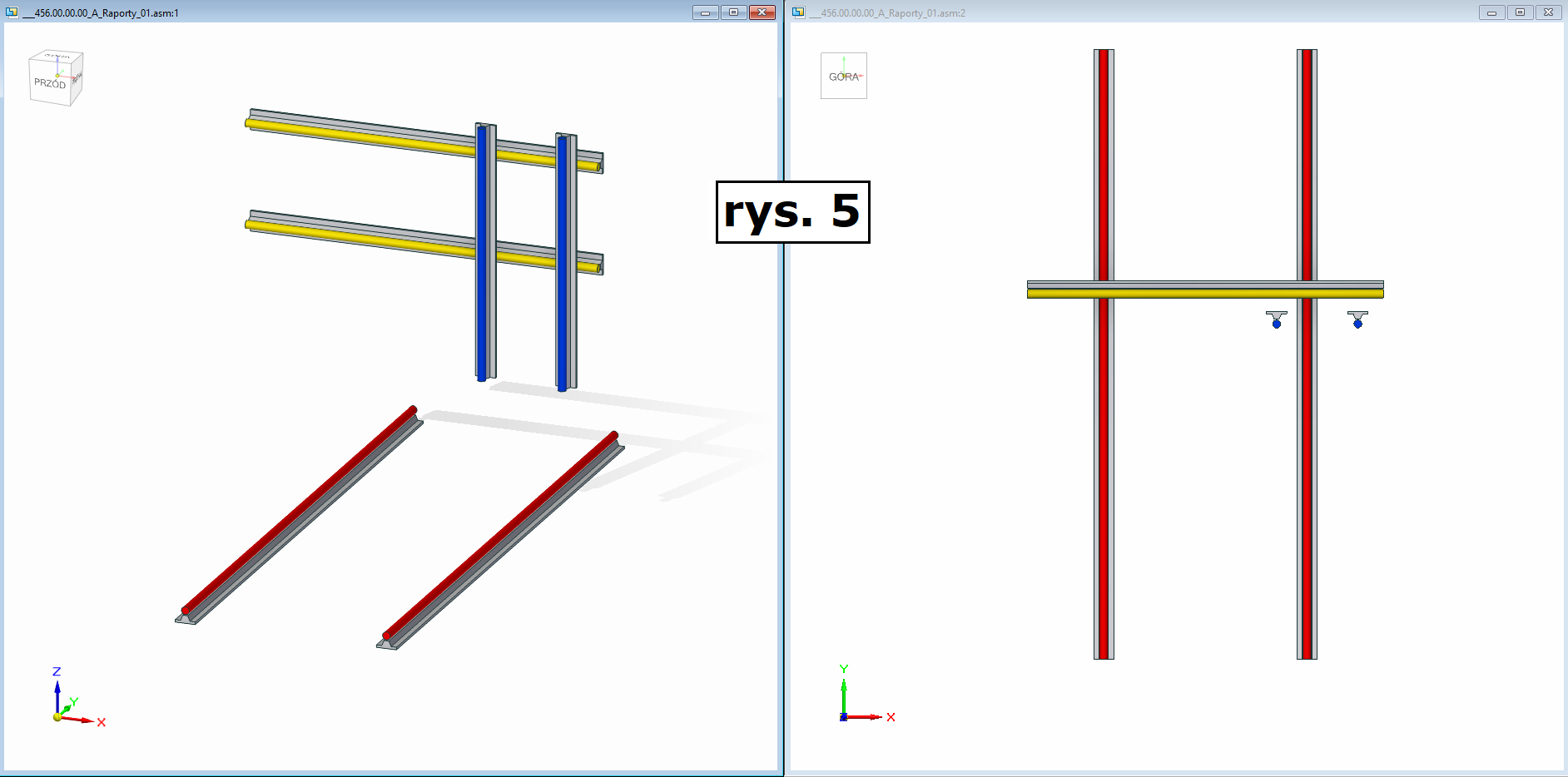

Poza tabelami – do wskazywania komponentów różniących się pod względem wybranego kryterium – można było dotąd wykorzystywać także klasyczne ‘zapytania’ (kwerendy). Odnajdą one co prawda obiekty 3D spełniające określony warunek, ale efektem będzie znowu ‘aż i tylko’ ich podświetlenie, ew. prowadzące do ‘pokazania na wyłączność’.

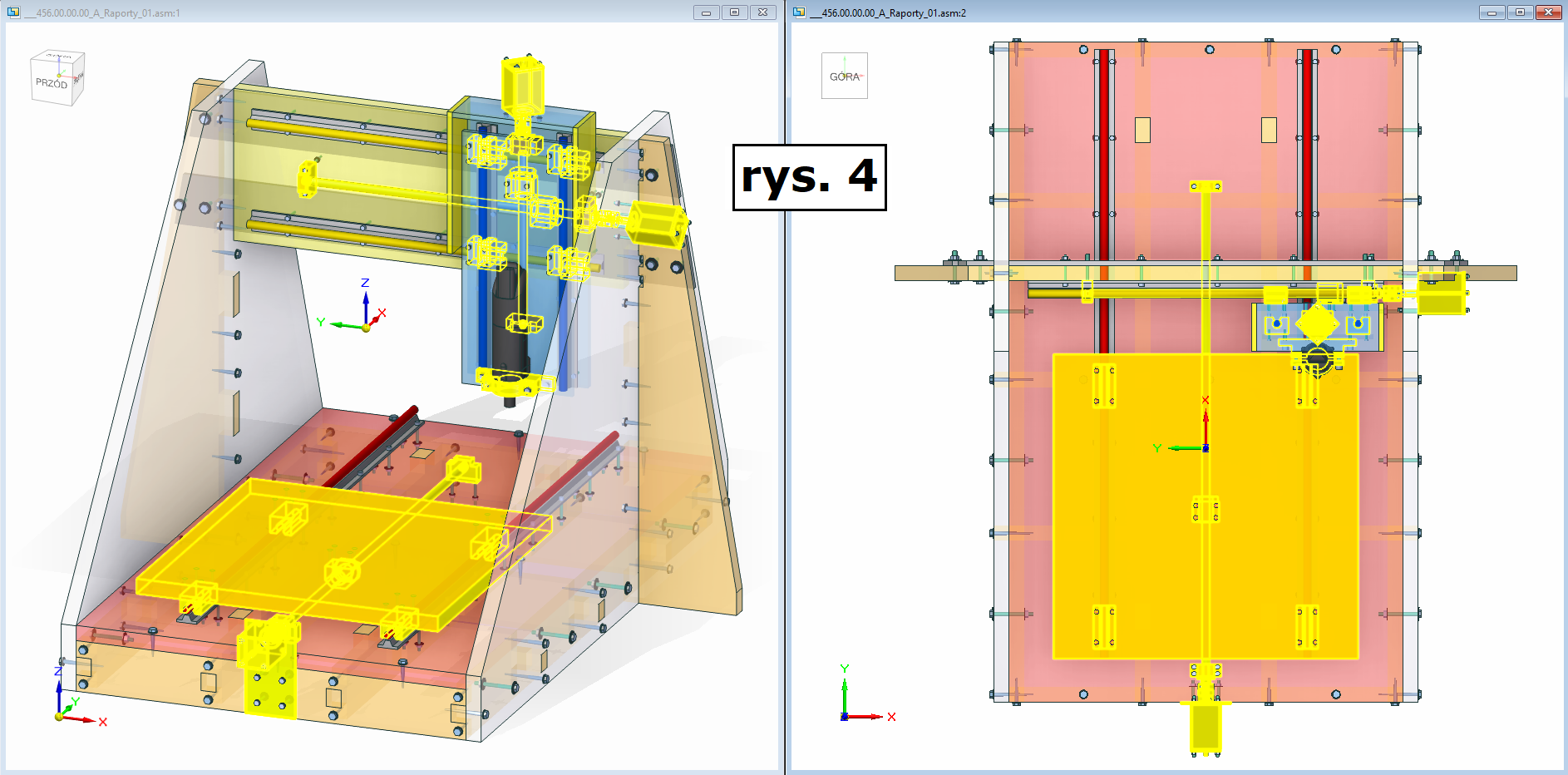

Przykładowo, na rys. 3 przedstawiono podświetlenie komponentów, które jako jedyne należą do kategorii „napęd”. Na rys. 5 widnieje natomiast efekt pokazania tylko obiektów o kategorii „prowadnica” (wszystkie inne zostały tu ukryte).

Także i w tym przypadku widać potrzebę dodatkowych rozwiązań informacyjnych, ponieważ obraz tak przedstawiany jest nie do końca czytelny

i w zasadzie niekompletny: podświetlenie lub wyłączne pokazanie obiektów spełniających dane kryterium nie reprezentuje całości projektu CAD.

2.3. Jakie więc rozwiązania powinien oferować nowoczesny system CAD?

Oczekuje się więc, jw., możliwości wyraźnego rozróżnienia wszystkich rozpatrywanych obiektów 3D (różniących się ww. właściwościami) w sposób umożliwiający ich szybkie zlokalizowanie w całym projekcie.

3. Postęp w komunikacji człowiek – CAD 3D, dzięki SOLID EDGE 2022

Najnowsza generacja SOLID EDGE 2022 wprowadza szereg istotnych rozwiązań ułatwiających korzystne wykorzystywanie metadanych. Główną zaletą tych narzędzi jest zwiększenie szybkości, intuicyjności i zakresu działań inżyniera.

Jest to osiągalne dzięki prostocie nowych form komunikacji człowiek – CAD, gdzie wykorzystuje się gł. podstawowe zjawiska kolorystyczne.

Innymi słowy: wszystkie modele spełniające kryterium „A”, (np. profile aluminiowe o przekroju kwadratowym), gdy użytkownik o nie zapyta, zostaną teraz po prostu ‘przemalowane’ na uzgodniony kolor „1” (niezależnie od tego, jaki kolor im dotąd przypisano).

Analogicznie, wszystkie modele spełniające kryterium „B” (np. profile stalowe o przekroju kołowym – rury bezszwowe) będą w całości wyświetlane w kolorze „2”.

Dla kryterium „C” (np. łączniki gwintowe: śruby, itd.) będzie to kolor „3”, itd.

W ten czytelny sposób ww. modele odróżnią się od siebie nawzajem, lecz także od pozostałych składników projektu, które nie spełniają żadnego z tych kryterium.

Powyższe rozumowanie to tzw. ‘stosowanie reguł dla metadanych’, a zbiór narzędzi zapewniających te korzyści to „WIZUALIZACJA DYNAMICZNA”

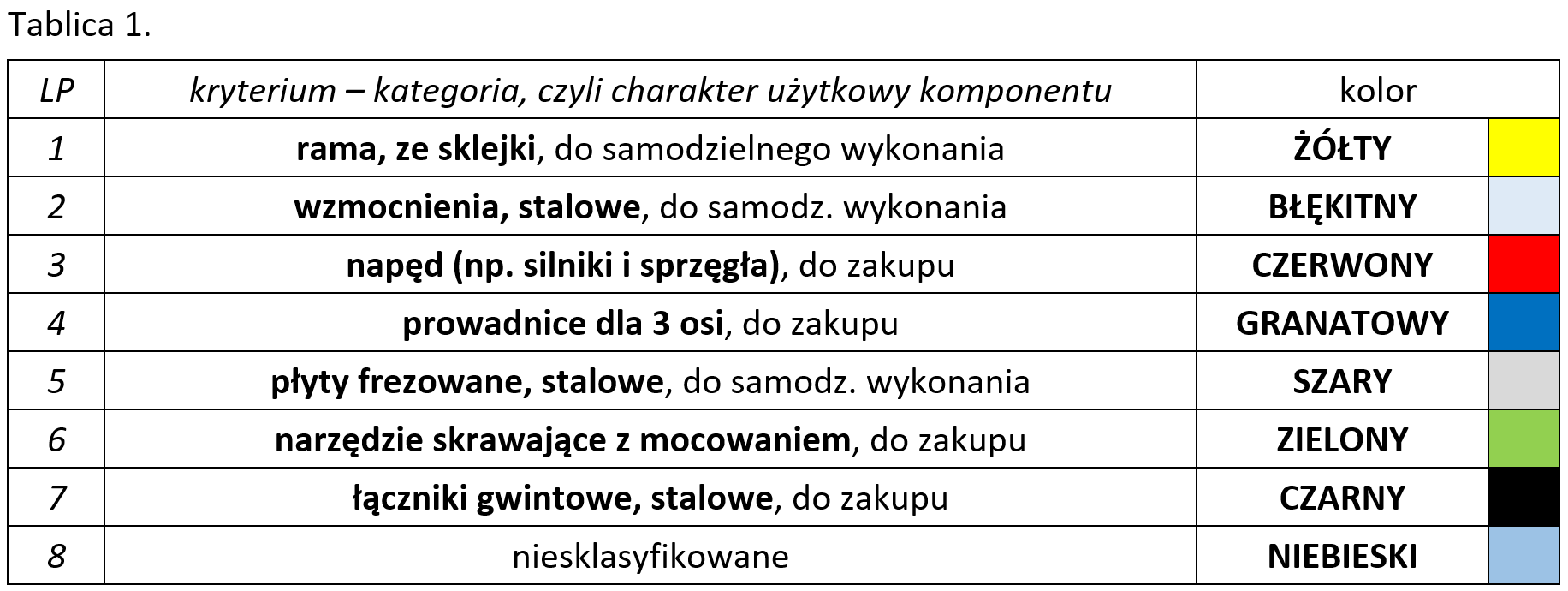

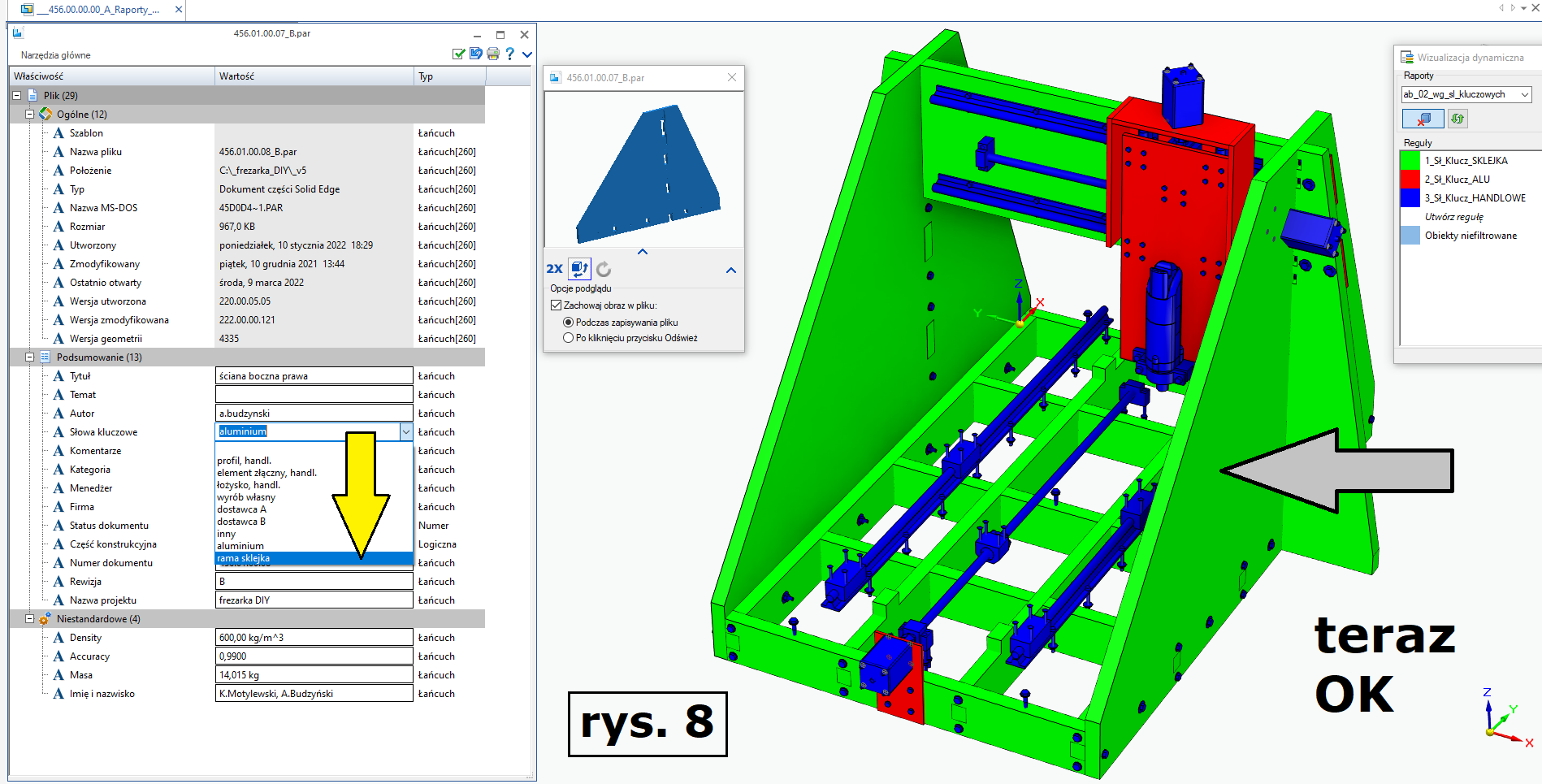

Dzięki temu inżynierowie otrzymują m.in. zdolność błyskawicznego poznania użytkowego charakteru wszystkich komponentów w projekcie. Zostanie to osiągnięte w wyniku ‘przemalowania’ na wybrany kolor obiektów spełniających odpowiedni warunek (przykład w Tablicy 1).

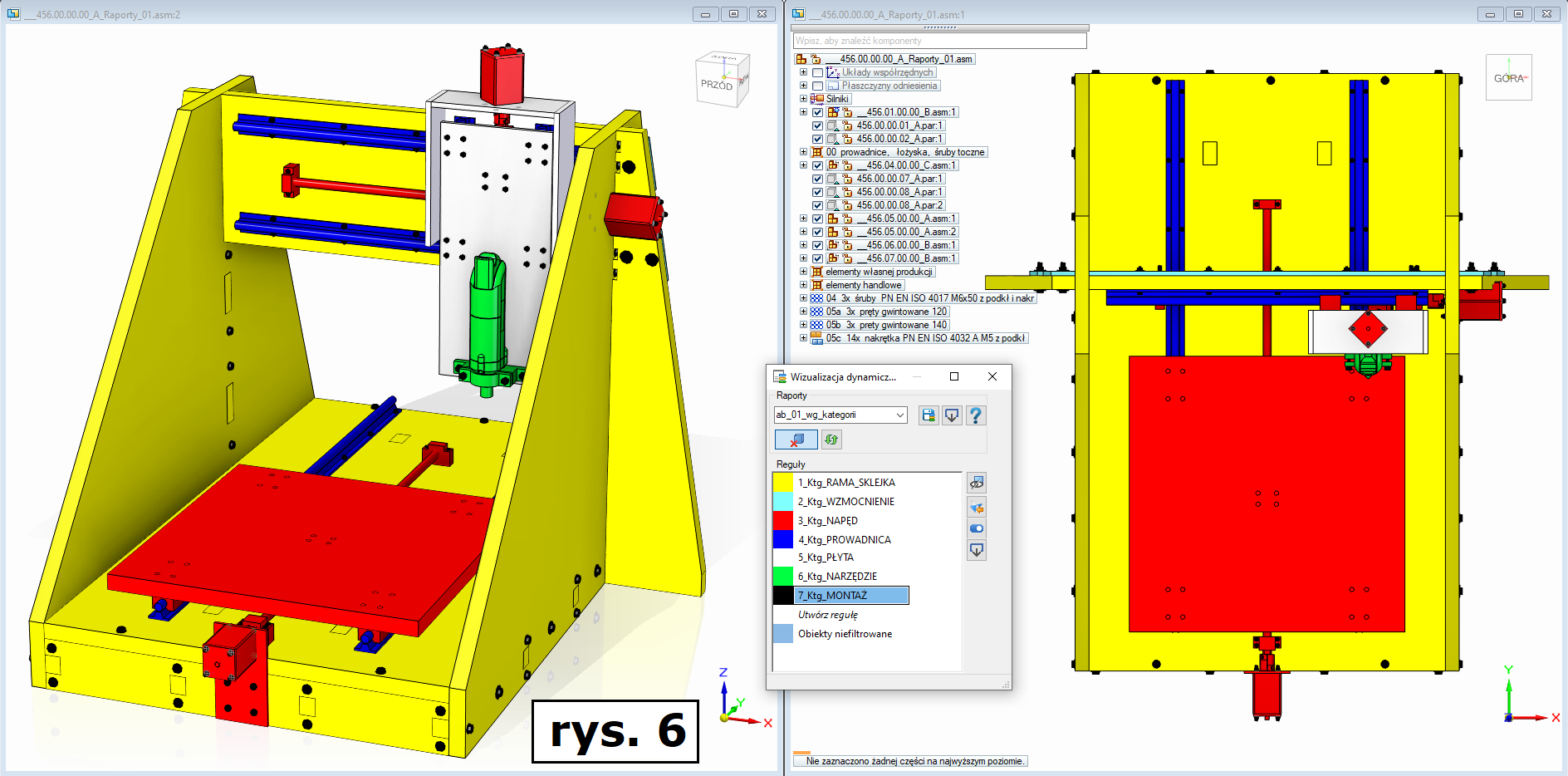

Efekt został przedstawiony na rys. 6 – o ileż łatwiej można teraz zorientować się ‘kto jest kim’ w projekcie (warto porównać rys. 6 z rys. 1, 4 i 5).

Naturalnie chodzi tu o coś więcej, niż ‘pokolorowanie’ komponentów. Osiąga się tu wymierne korzyści, takie jak:

- szybkie zlokalizowanie wszystkich obiektów określonego typu (rys. 6),

i wynikające z tego

- błyskawiczne znalezienie ew. błędów popełnionych podczas przypisywania właściwości, np. nadawania rodzaju materiału (rys. 7).

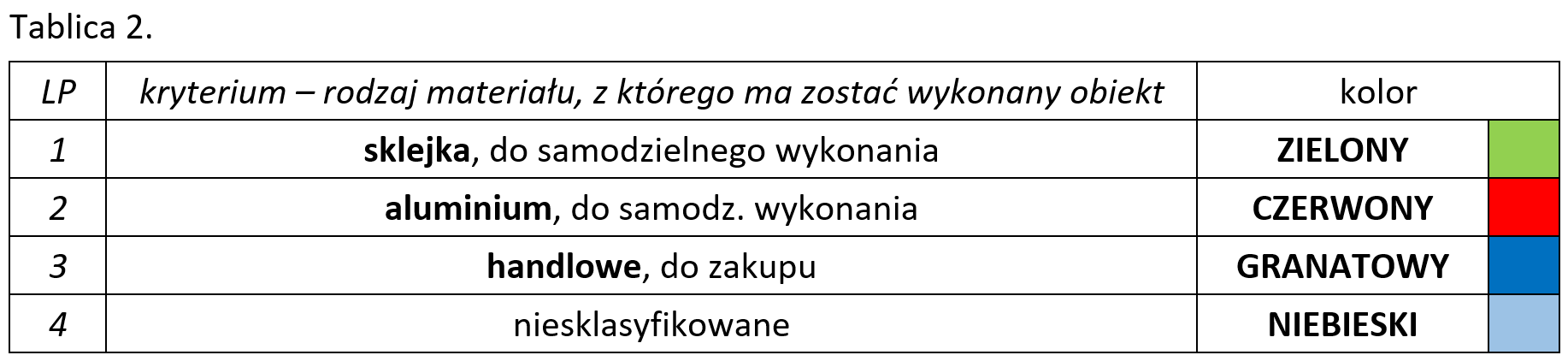

Na rys. 7 przedstawiono efekt uruchomienia ‘wizualizacji dynamicznej’, podczas której wszystkie komponenty ‘zapytano’ o rodzaj materiału, z którego mają zostać wykonane – w sposób zgodny z Tablicą 2.

Warto zwrócić uwagę, że dzięki opisywanym rozwiązaniom szybko i łatwo wykrywa się istotny i kosztowny błąd.

Polega on na tym, iż do całkiem sporego elementu maszyny (prawe skrzydło korpusu – ozn. na rys. 7), który ma być wykonany ze względnie taniego materiału (sklejka), omyłkowo przypisano aluminium, czyli materiał znacząco droższy, cięższy i wymagający innych metod wytwarzania i montażu.

Gdyby taka informacja została wysłana do produkcji – wówczas koszt tego błędu, a ściśle jego naprawy, byłby spory i dalece niepożądany.

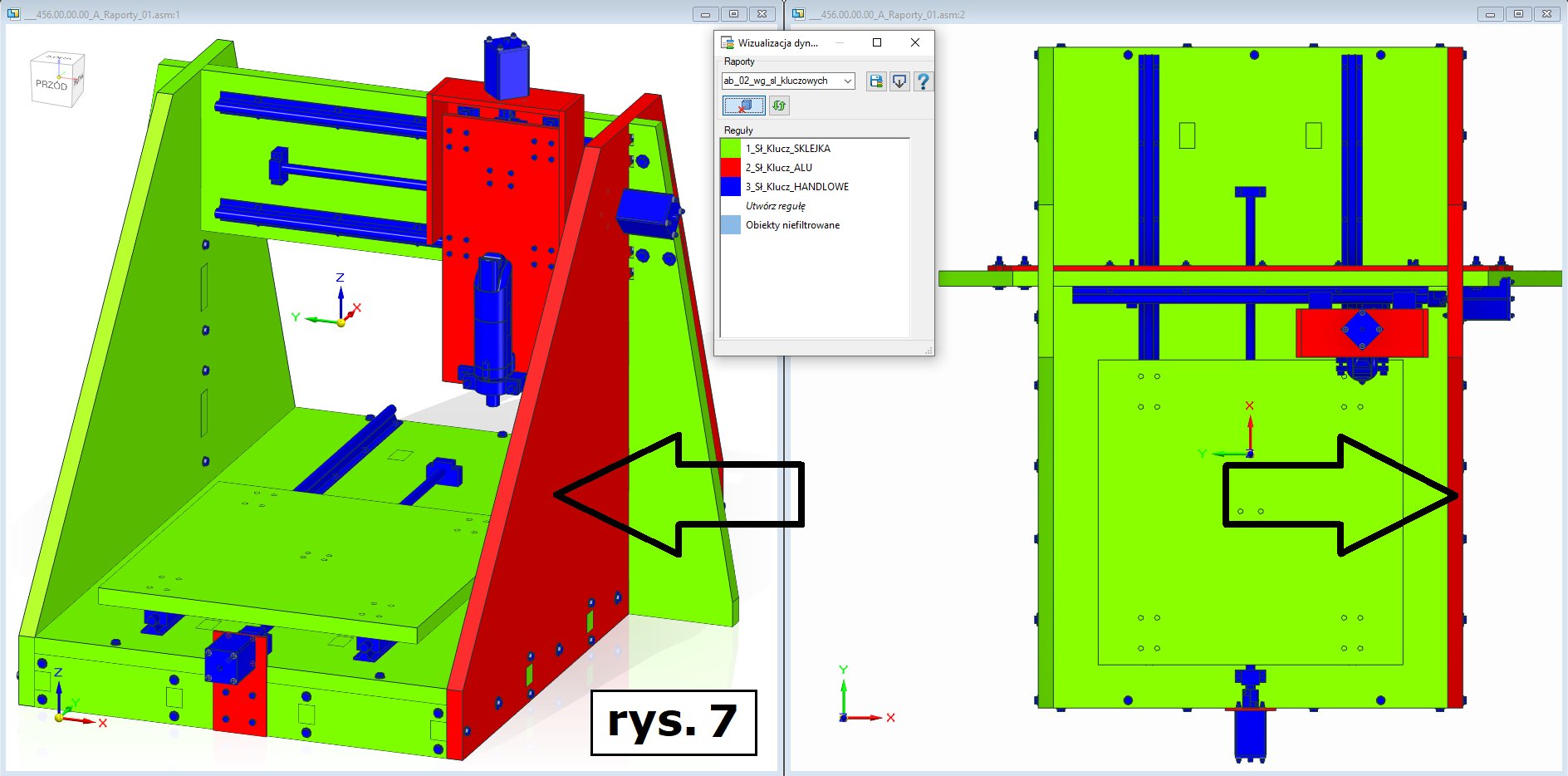

Stosując powyższe, niejako diagnostyczne, rozwiązanie – błyskawicznie poprawiono rodzaj przypisanego tu materiału, stosując nowe okna dialogowe dla właściwości komponentów (rys. 8). Po niezbędnej zmianie, wszystkie obiekty do wykonania ze sklejki (ni mniej, ni więcej) są wyświetlane w ww. kolorze zielnym, co jest stanem prawidłowym i oczekiwanym.

4. Przykład przemysłowy

Uważa się, iż system CAD jest tak dobry, jak pożyteczne jest jego wykorzystanie w praktyce. Opisywana funkcjonalność zostanie więc przedstawiona na jeszcze jednym rzeczywistym projekcie.

Tym razem będzie to modułowy system podestów obsługowych (rys. 9). Jest on przeznaczony do szybkiego tworzenia wielu stanowisk pracy personelu obsługowego, na różnych wysokościach (1,5m, 2m, itd.) z odmiennymi rozstawami między podestami (1m, 2m, …). Jest to ciekawy przykład konstrukcji wielowariantowej, do składania ‘z odpowiednich klocków’.

Można tu szybko sporządzić pożądaną wizualizację, np. dla rozróżnienia w całym projekcie komponentów wg ich charakteru technologicznego (Tablica 3). Efekt przedstawiono na rys. 10.

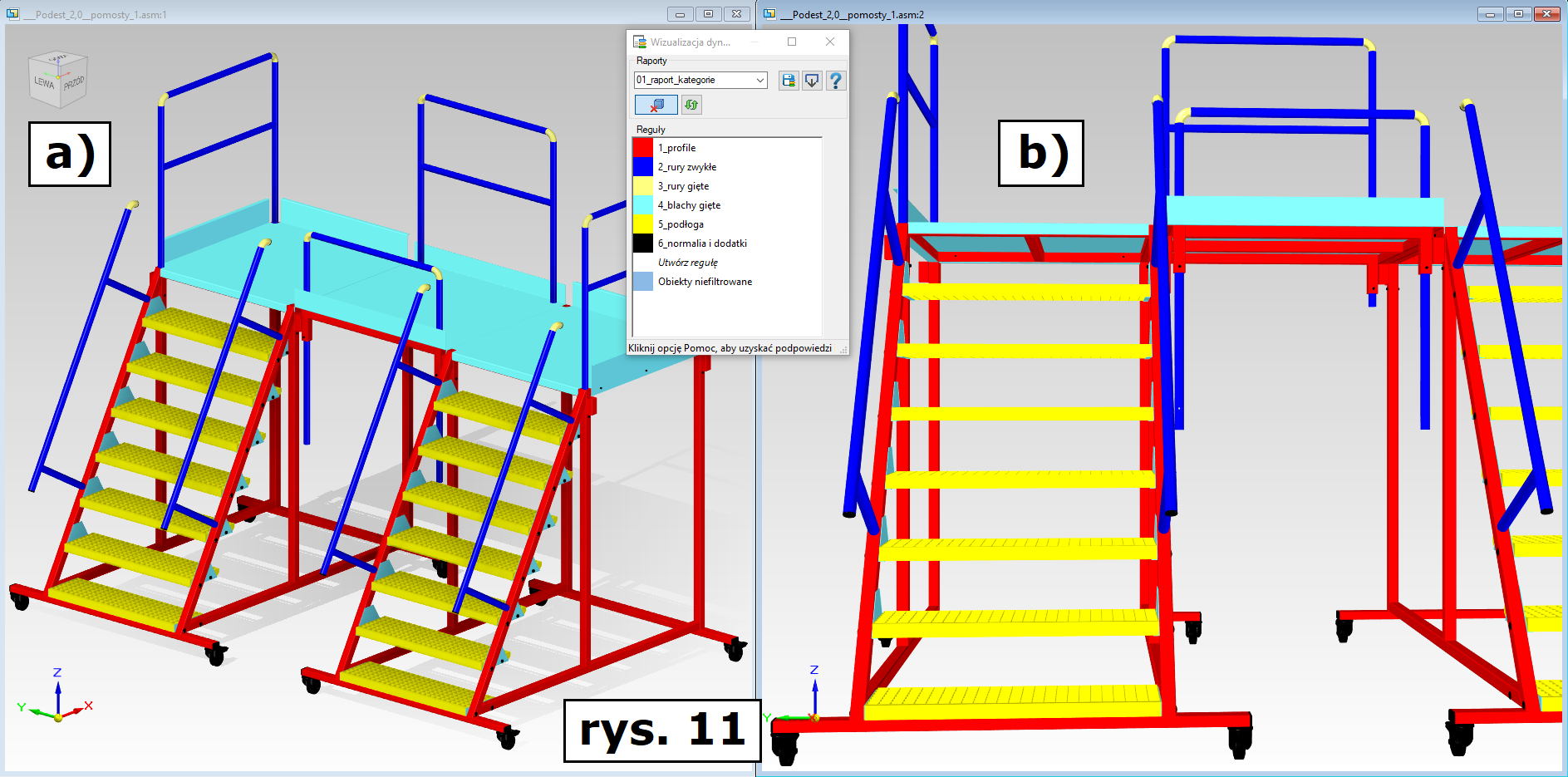

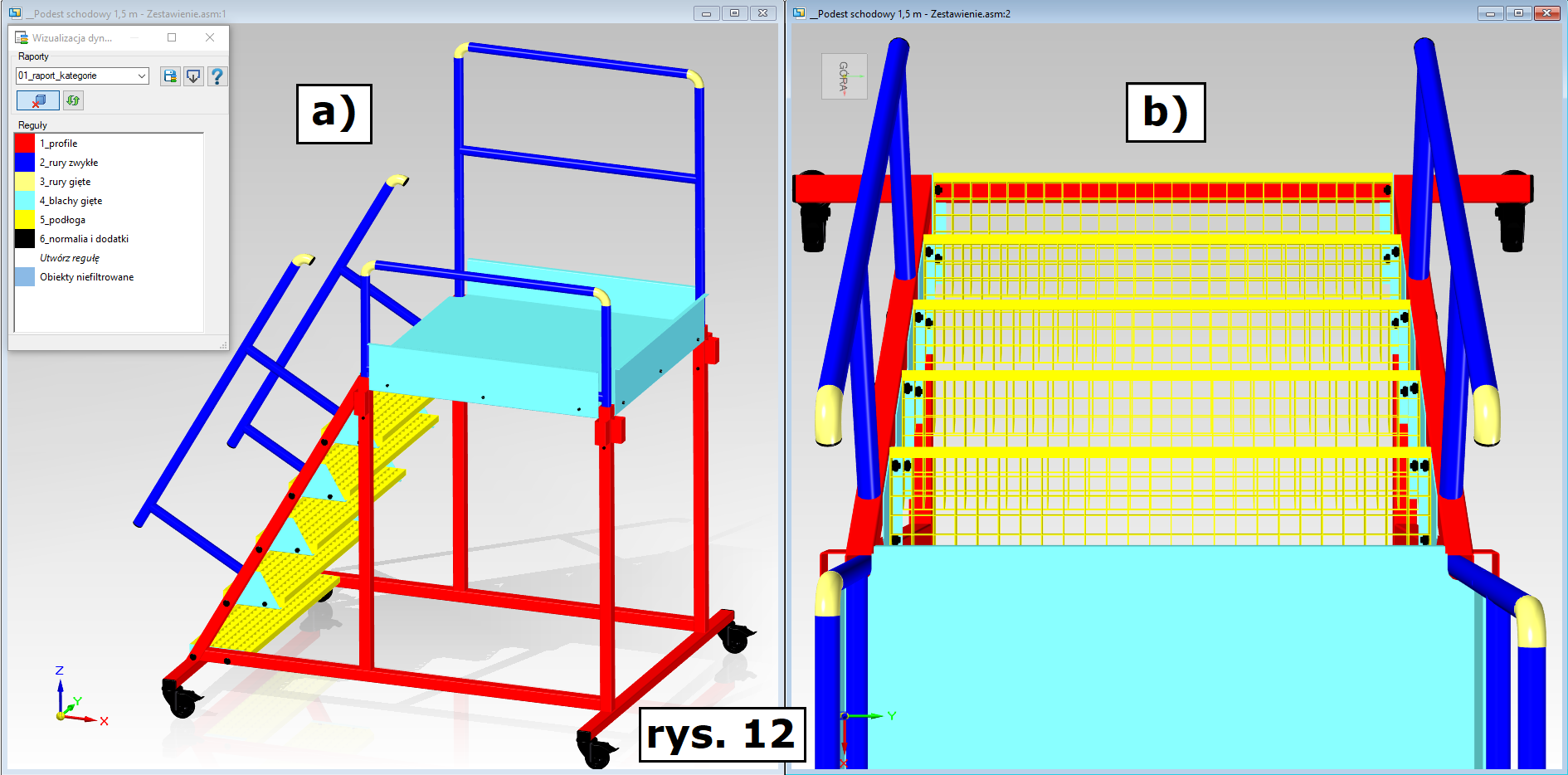

Tak zdefiniowany, wygenerowany i zapisany raport może być szybko zaimportowany także do innych złożeń, np. do podobnych lub innych projektów, których składniki posiadają analogiczną ‘wiedzę na swój temat’, np.:

- odmiennie skompletowany zestaw podestów obsługowych, do prac na wysokości 2m (rys. 11a), gdzie dodatkowo zwraca się uwagę na interpretację konstrukcji z punktu widzenia osoby wchodzącej na podest

(rys. 11b),

- analogicznie jw., podest obsługowy do prac na wys. 1,5m (rys. 12a), gdzie dodano widok z punktu widzenia osoby schodzącej (rys. 12b).

5. Zakończenie, czyli dlaczego warto korzystać z oprogramowania Solid Edge 2022

SOLID EDGE 2022 okazuje się być rozwiązaniem wykraczającym poza ‘typowy’ CAD 3D, dostarczając wartościowe rozwiązania do łatwego oraz intuicyjnego rozróżniania komponentów projektu pod względem ich właściwości (metadanych).

Obiekty spełniające określone kryteria można teraz łatwo wyróżnić wizualnie, tj. wyodrębnić kolorystycznie, szybko znajdując te niezbędne.

Funkcjonalność ta jest również pomocna do znajdywania i eliminacji błędów konstrukcyjnych dotyczących niewłaściwego (czyt. kosztownego) przypisania ważnych właściwości, np. rodzaju materiału.

Reasumując, rozwiązanie to może okazać się wyjątkowo przydatne do podejmowania szybkich i właściwych decyzji, na podstawie dostępnych informacji. Stąd już krok do wygenerowania zysków, chociażby przez eliminację błędów projektowych.

Prowadzi to do wniosku o słuszności wprowadzenia SOLID EDGE 2022 do profesjonalnej i wymagającej praktyki przemysłowej.

Opracował:

dr inż. Adam Budzyński

Referencja:

W opracowaniu wykorzystano modele należące do projektów:

„Frezarka warsztatowa CNC – projekt CAD 3D/2D, wykonanie i pomiar dokładności jej pozycjonowania”.

Autor: inż. Krzysztof Motylewski.

„Projekt CAD oraz wykonanie systemu podestów i platform do obsługi naziemnej samolotów”.

Autor: inż. Kamil Mroziński

Projekty wykonano w SOLID EDGE na potrzeby realizacji prac magisterskich

Uczelnia: Wyższa Szkoła Gospodarki w Bydgoszczy.