Analiza kompozytów w środowisku Simcenter 3D na przykładzie poszycia skrzydła samolotu

Kompozyty strukturalne w środowisku Simcenter 3D

Kompozyty strukturalne, nazywane również kompozytami konstrukcyjnymi, to materiały o strukturze materiałowo jednorodnej lub mieszanej, o wysokich parametrach mechanicznych, stosowanych głownie w przemyśle lotniczym. Do grupy kompozytów strukturalnych zaliczyć należy laminaty, czyli połączone ze sobą warstwy dwuwymiarowych kompozytów oraz kompozyty warstwowe, czyli układy z wyraźnym rozdziałem funkcji na osłonowo – wytrzymałościową

W środowisku Simcenter 3D znajduje się moduł przeznaczony do modelowania i oceny kompozytów strukturalnych współpracującym z solwerem obliczeniowym NX NASTRAN oraz SAMCEF. W tym artykule omówimy jak przebiega analiza kompozytów w Simcenter 3D.

Proces nakładania kompozytów w środowisku NX można podzielić na dwie metody:

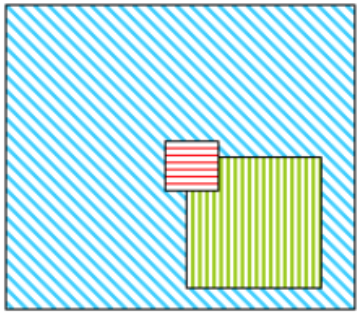

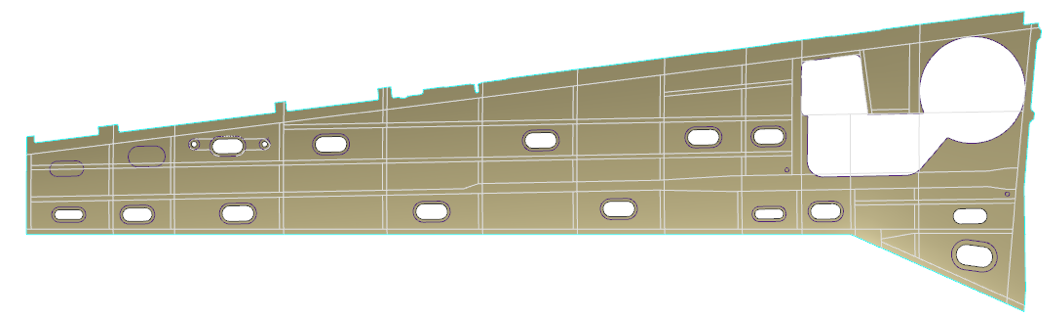

Zone-based process – Umożliwia tworzenie właściwości fizycznych laminatów i przypisanie ich do wcześniej utworzonej grupy siatek. Dodatkowo, pozwala na definiowanie laminatów 2D i 3D. Możliwe jest także zdefiniowanie połączenia elementów 2D z 3D (rys.1a).

Ply-based process – Pozwala na definiowanie warstw i ich parametrów ułożenia warstw (włókien) na różnych powierzchniach wielościennych lub siatce 2D. Oprogramowanie automatycznie generuje własności fizyczne laminatów z globalnego zbioru warstw i przypisuje je do właściwej siatki lub elementów należących do wybranej grupy siatek. Tworzenie laminatów przy użyciu tej metody wykonywane jest jedynie na elementach 2D. Następnie możliwe jest zdefiniowane połączenie elementów 2D do elementów bryłowych (rys.1b).

Proces modelowania kompozytów oraz analiza wytrzymałościowa

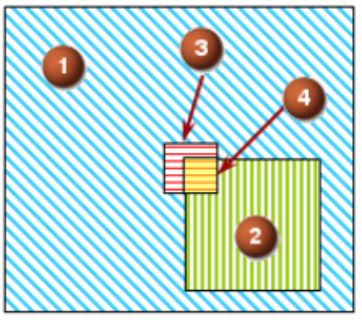

Na podstawie przygotowanej geometrii poszycia samolotu (rys.2), przeprowadzono proces nakładania laminatów oraz ich analizę wytrzymałościową.

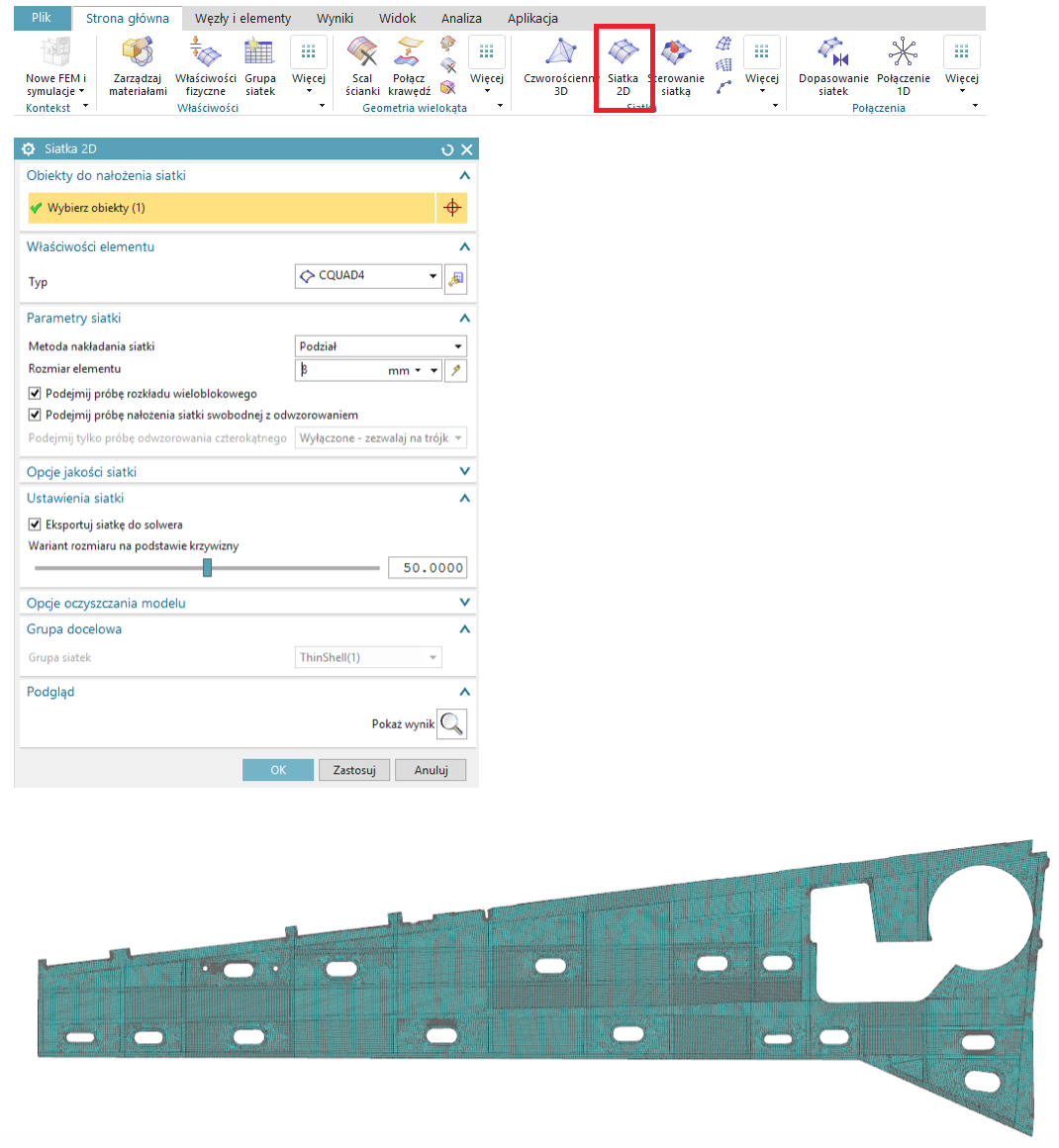

Do utworzenia warstw kompozytowych dla poszycia samolotu niezbędne jest nałożenie siatki obliczeniowej. Należy w tym celu przejść do pliku …FEM w strukturze plików obliczeniowych, a następnie wykorzystując siatkę 2D składającą się z elementów CQUAD4 o rozmiarze 8 mm, utworzyć siatkę powłokową (rys.3).

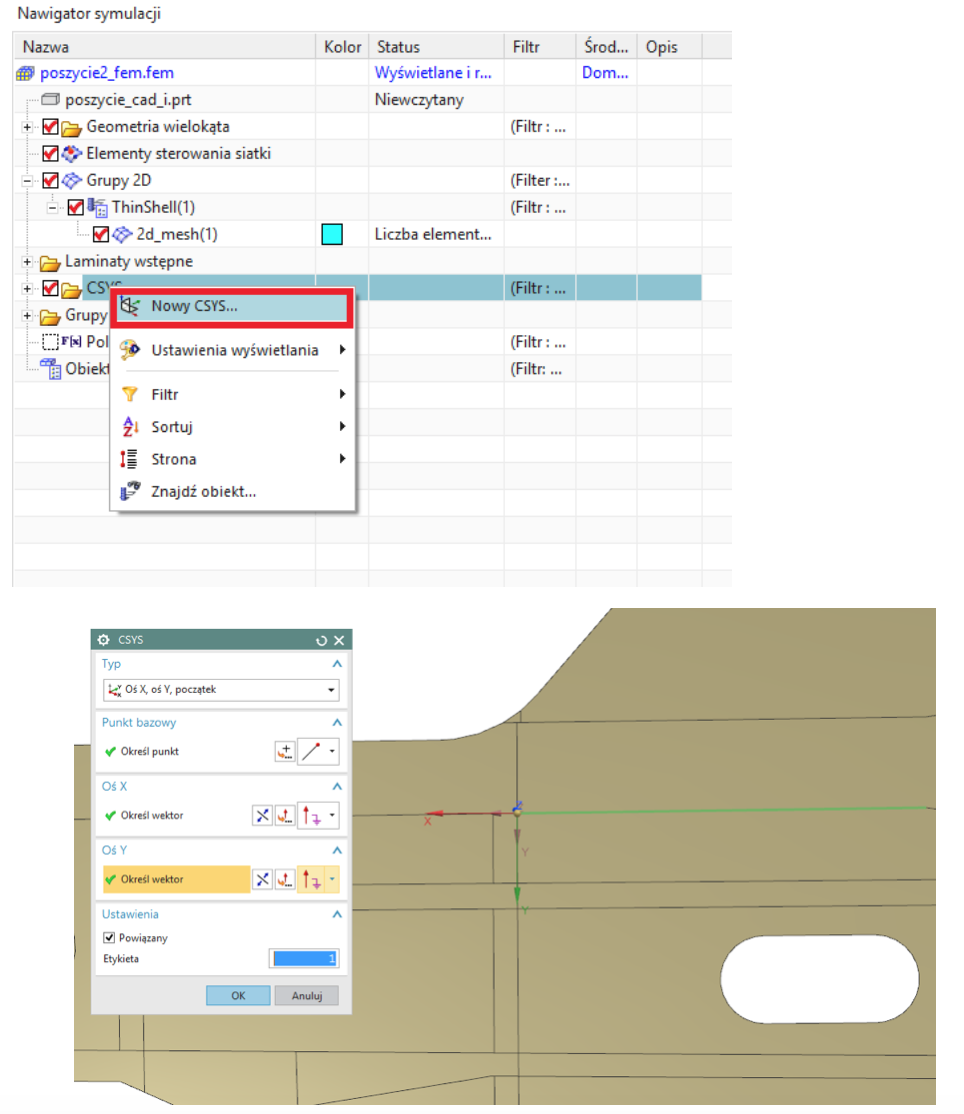

Przed przystąpieniem do modelowania kompozytu należy odpowiednio zdefiniować orientację materiału. W tym celu w pierwszej kolejności utworzono lokalny układ współrzędnych z okna nawigatora symulacji, klikając w zakładkę CSYS -> Nowy CSYS (rys.4). Układ ten posłuży do definiowania orientacji materiału.

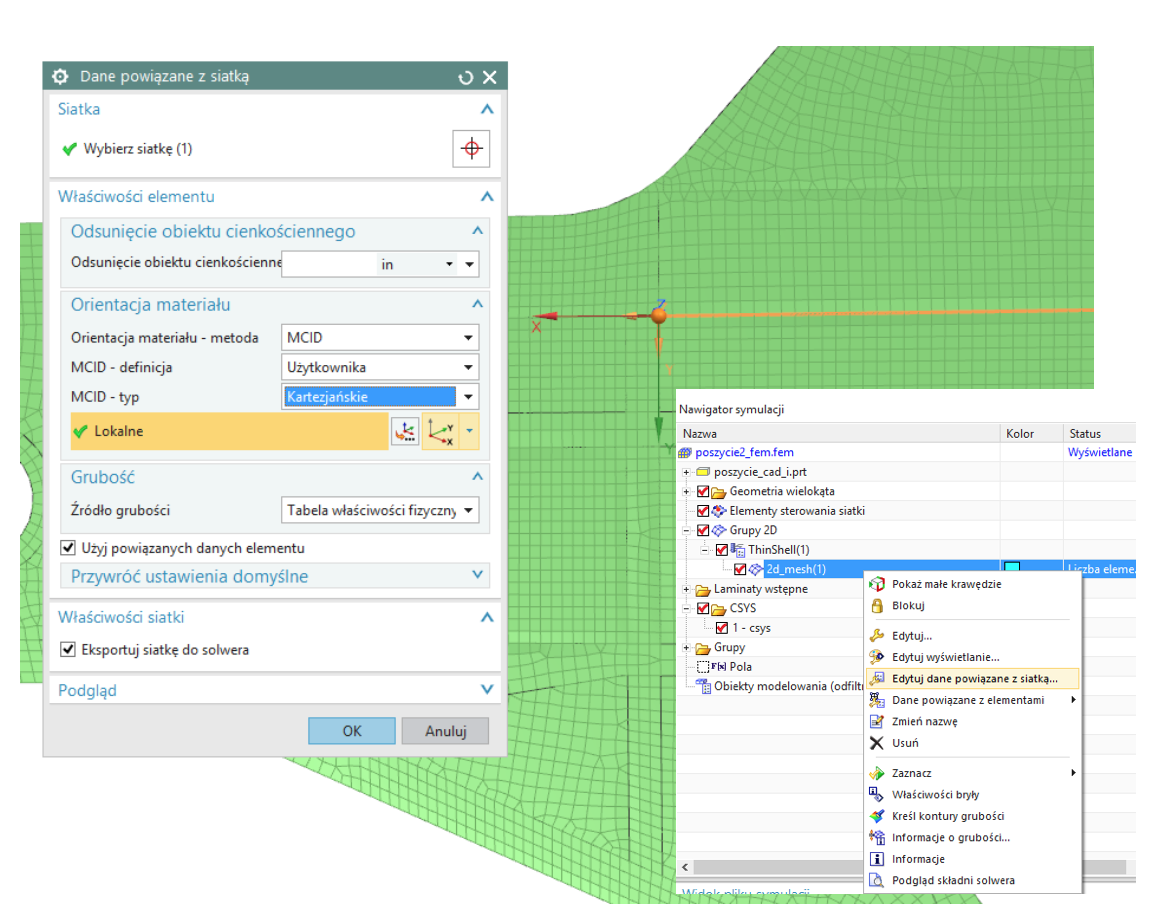

W celu zdefiniowania orientacji materiału z okna nawigatora symulacji, należy rozwinąć utworzoną automatycznie podczas tworzenia siatki -> grupę siatek, następnie przejść do niej, edytując dane powiązane z siatką. W oknie dialogowym polecenia należy zdefiniować metodę tworzenia orientacji materiału na MCID, określić definicję tworzenia oraz wskazać wcześniej utworzony układ współrzędnych (rys.5).

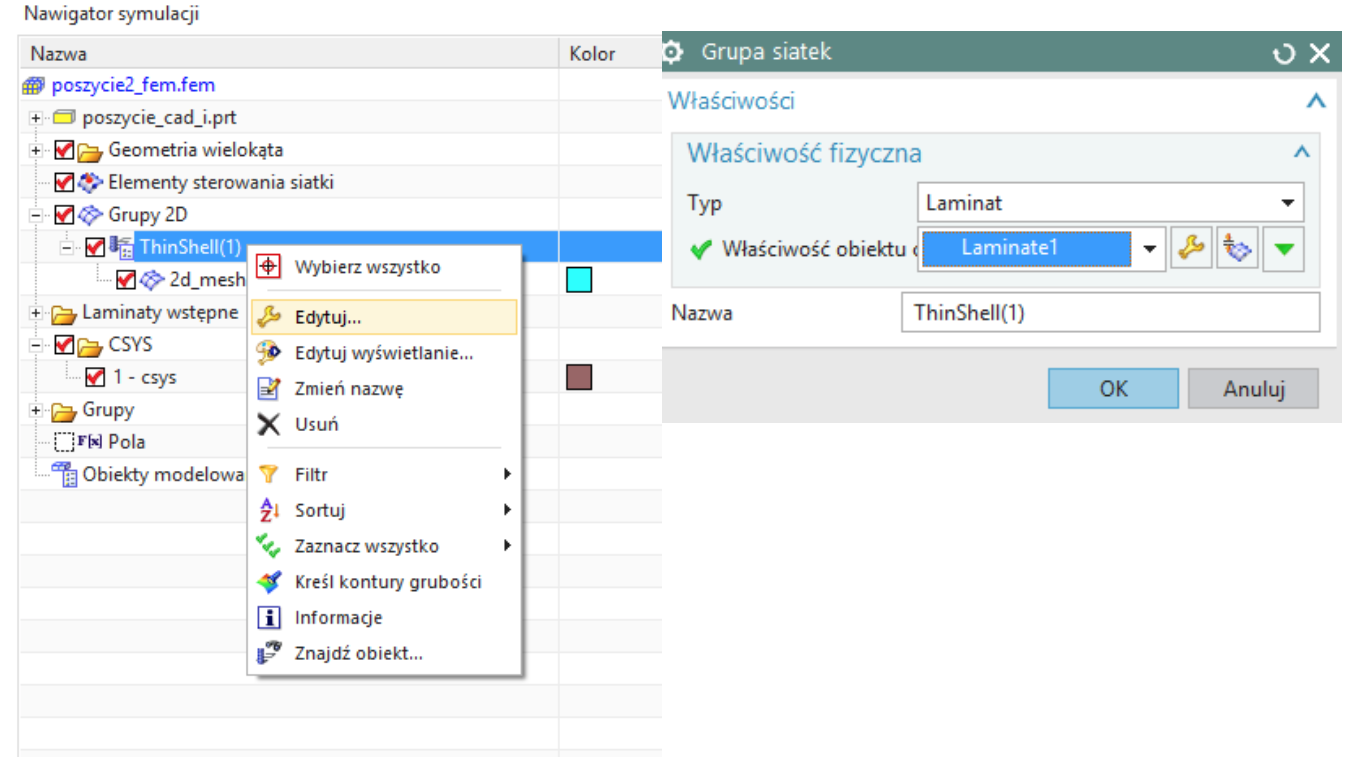

Przechodzimy do nakładania elementów kompozytowych. Do tworzenia kompozytu wykorzystano wyżej opisaną metodę Ply-based process. W pierwszej kolejności należy rozwinąć utworzone wcześniej grupy siatek w nawigatorze symulacji i przejść do jej edycji. W oknie dialogowym grupy siatek należy ustawić typ elementu na laminat (rys.6).

W oknie dialogowym grupy siatek należy przejść do edycji laminatu. Edytując laminat zostaniemy przekierowani do głównego okna dialogowego, w którym definiowane są właściwości laminatu. Główne właściwości, które nas interesują to typ elementu – PCOM, temperatura odniesienia – 20 C, Teoria uszkodzeń warstwy laminatu – Tsai Wu, naprężenia ścinające dla spoiwa – 10000 lbf/in2 (68.94 MPa). Istotną opcją jest formuła tworzenia laminatu. W naszym przypadku zdecydowaliśmy się na metodę Ply-based process, co wiązało się z ustawieniem opcji – przeniesione z laminatu wstępnego (rys.7).

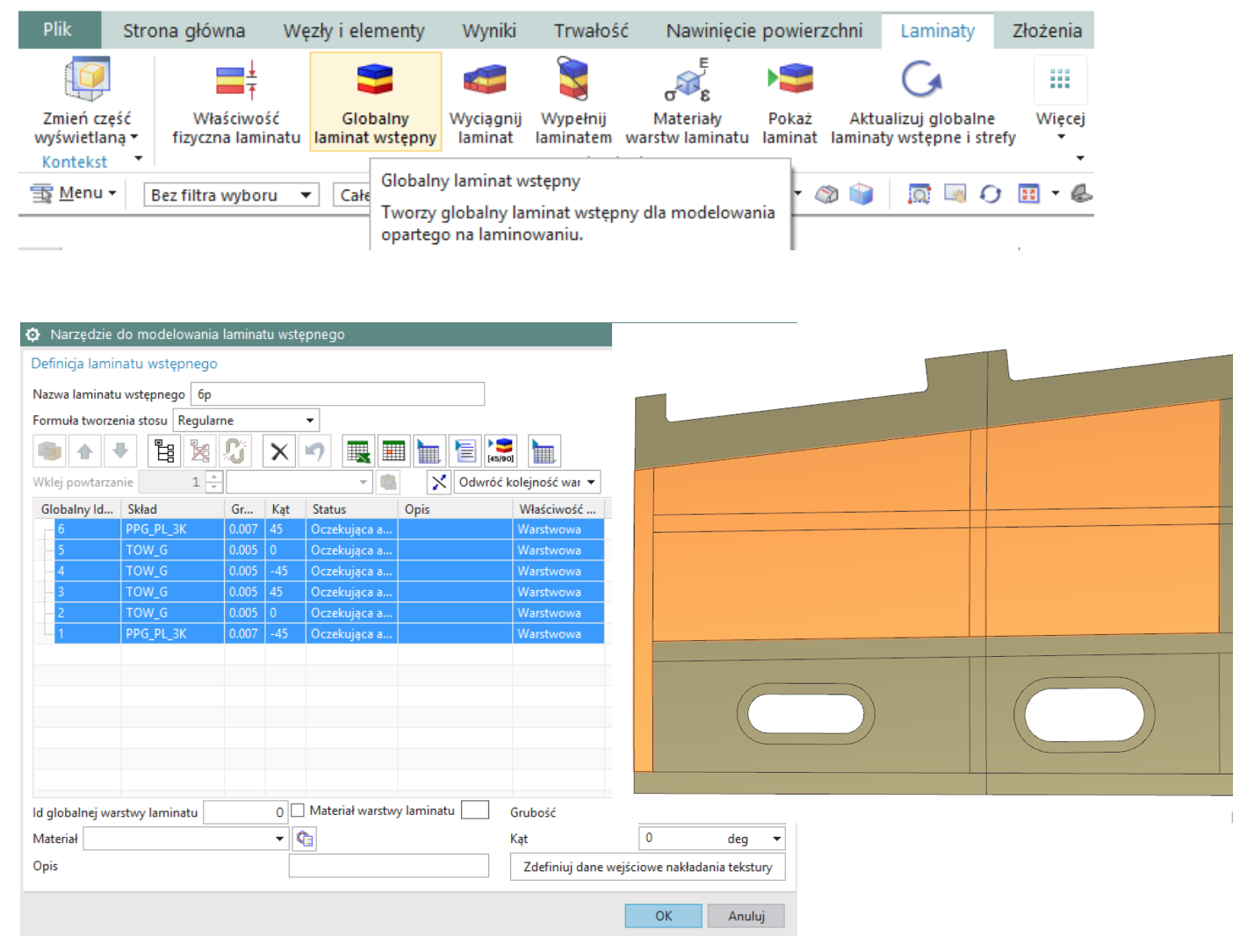

W kolejnym etapie, na głównym pasku wstęgowym należy przejść do zakładki laminaty i zdefiniować globalny laminat wstępny. Następnie należy utworzyć kolejno 6 warstw, którym trzeba przypisać odpowiednie grubości warstwy, kąt skosu oraz własności materiałowe. Zaznaczając wszystkie warstwy w oknie dialogowym laminatu wstępnego, wybierając opcję zdefiniuj dane wyjściowe nakładania tekstury, należy przypisać wybrane 6 warstw do odpowiednich powierzchni (rys.8).

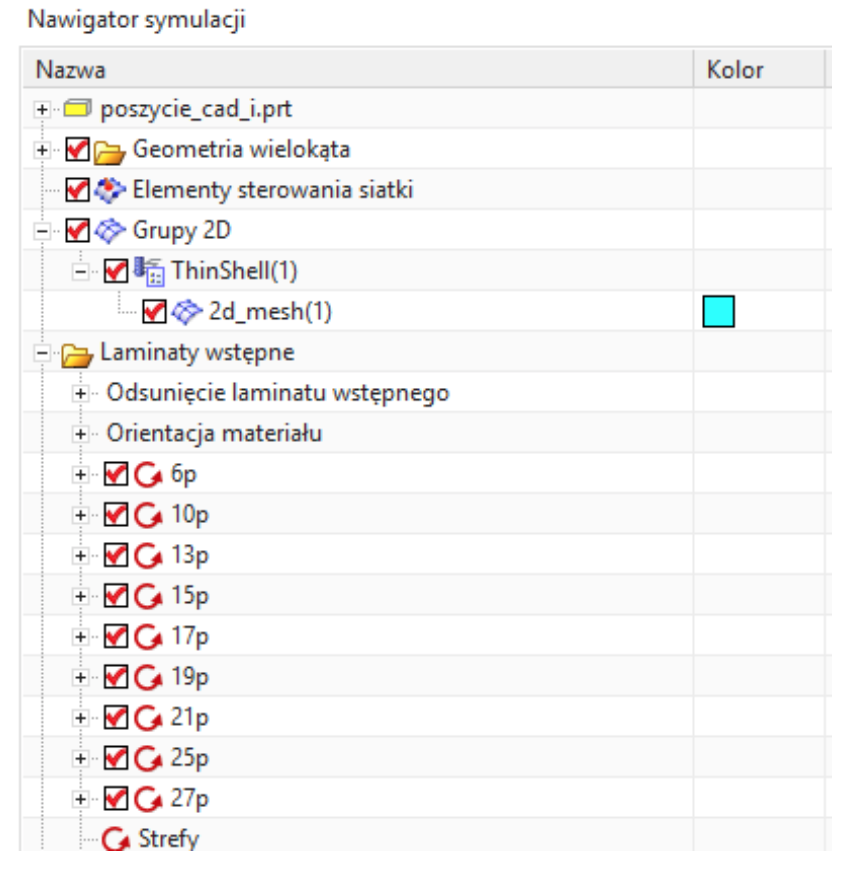

Analogicznie utworzone zostało 8 kolejnych globalnych laminatów, dla których wstępnie zdefiniowano odpowiednią liczbę warstw wraz z parametrami grubości, kąty skosu oraz własności materiałowe. Utworzone warstwy laminatu (6p, 9p, 13p, …itp.) przypisano kolejno do wybranych powierzchni. Program tworzy odpowiednie grupy globalnych laminatów, którymi możemy zarządzać z poziomu okna nawigatora symulacji (rys. 9).

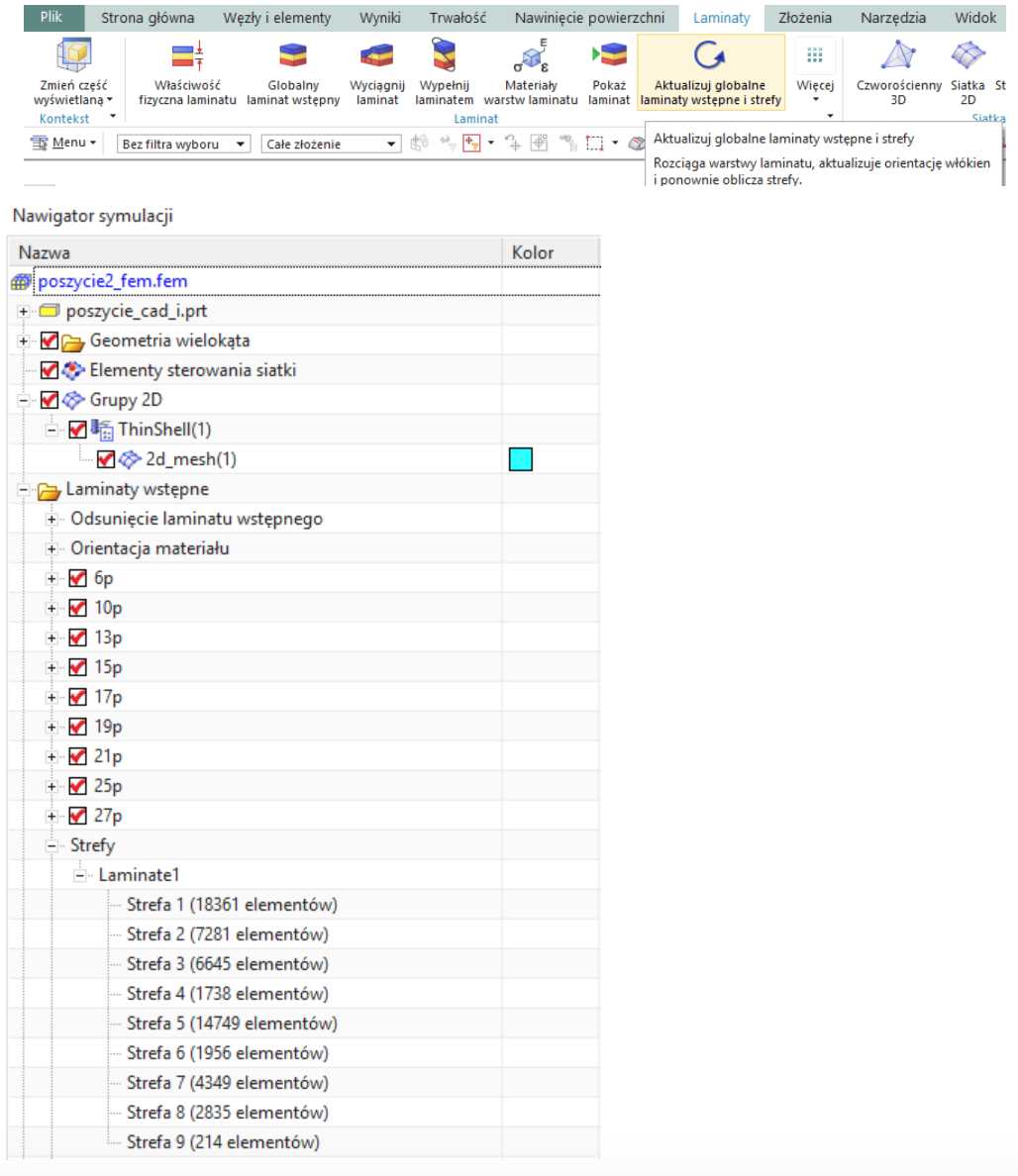

Chcąc aktywować utworzone grupy laminatów należy z zakładki laminaty uruchomić polecenie aktualizuj globalne laminaty wstępne i strefę, co poskutkuje utworzeniem odpowiednich stref, przypisaniem utworzonych laminatów do wybranych powierzchni i powiązanie ich z utworzoną siatką (rys. 10).

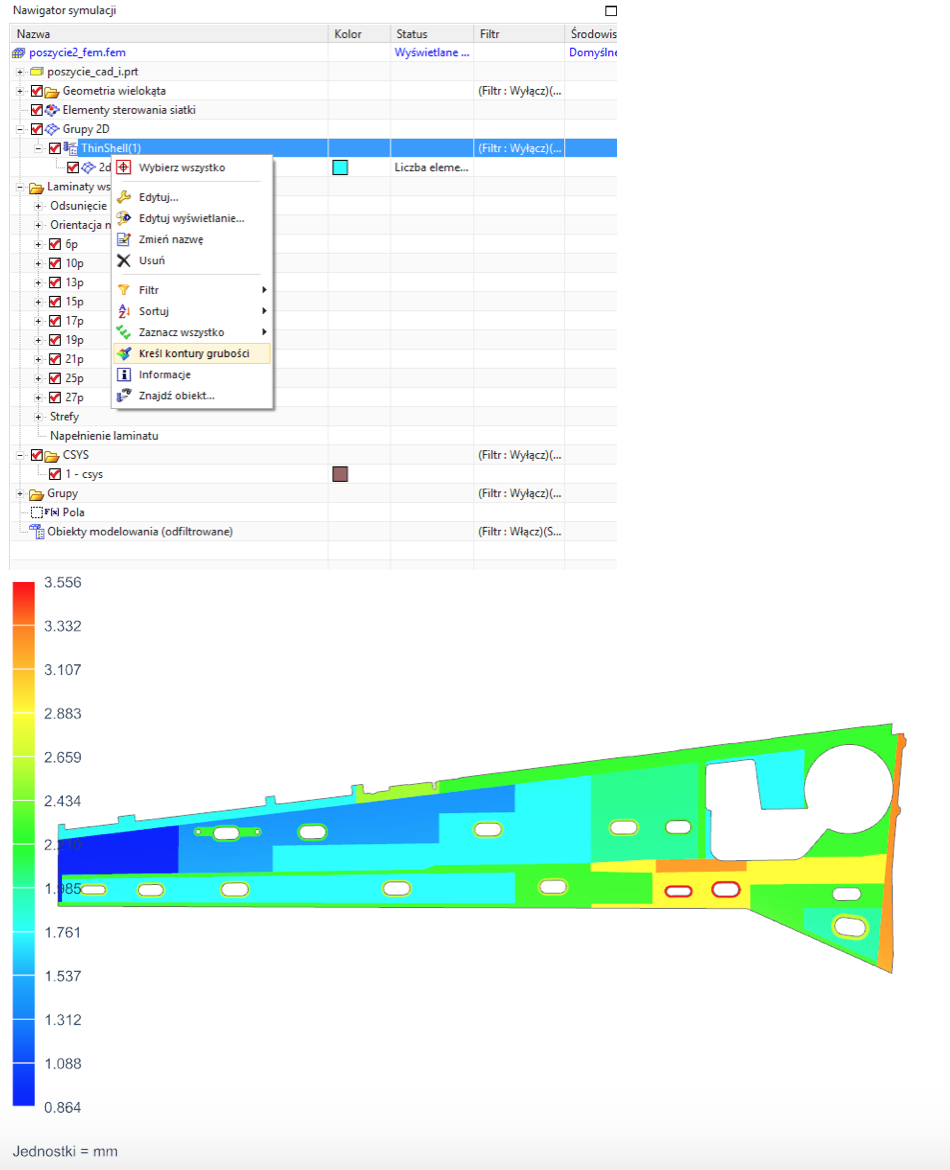

W celu uzyskania informacji o grubości nałożonych laminatów, z okna nawigatora symulacji z poziomu grupy siatek, należy wybrać opcję Kreśl kontury grubości (rys.11).

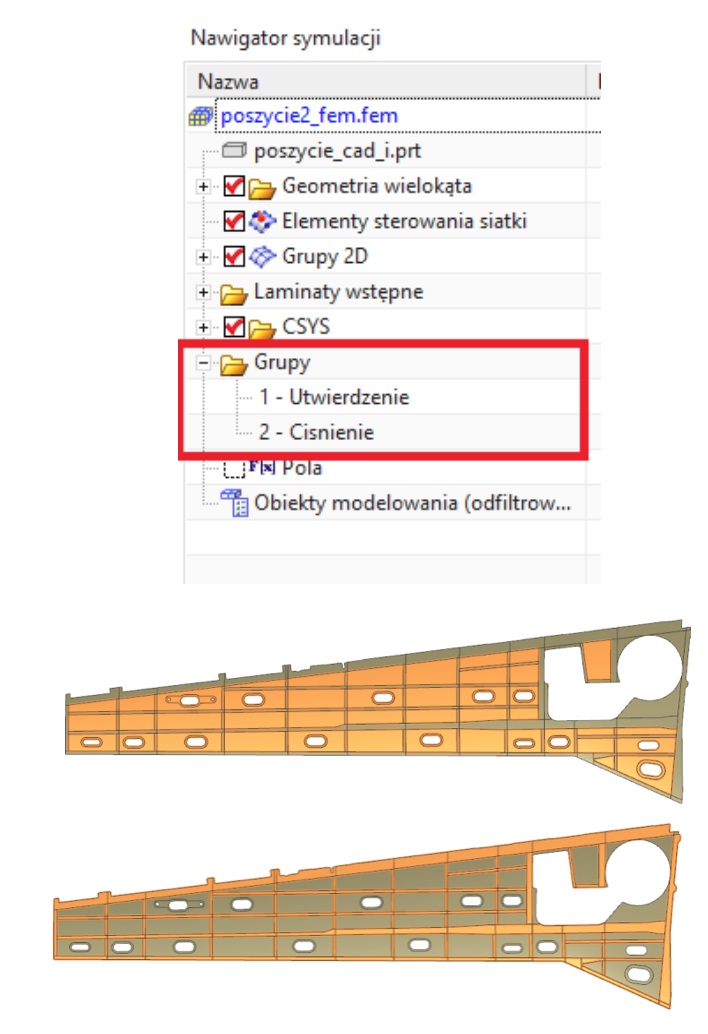

Utworzono dwie grupy powierzchni, do których kolejno przypisano odpowiednio wybrane powierzchnie modelu. Grupy te nazwano odpowiednio ciśnienie i utwierdzenie. Posłużą one do zdefiniowania dla nich odpowiednich obciążeń oraz utwierdzeń (rys. 12).

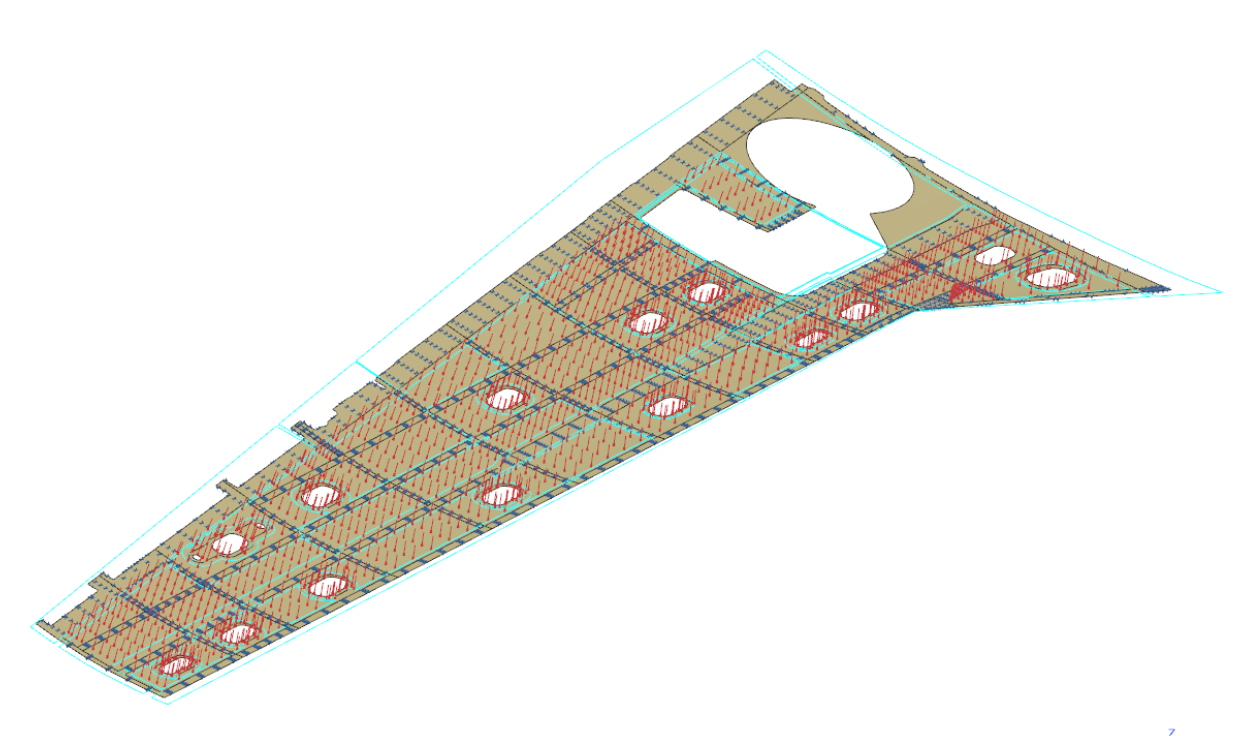

W następnym kroku przechodząc do pliku …sim w strukturze plików obliczeniowych, przypisano do wcześniej utworzonych grup warunki brzegowe w postaci ciśnienia oraz utwierdzenie w formie więzu stałego (rys. 13).

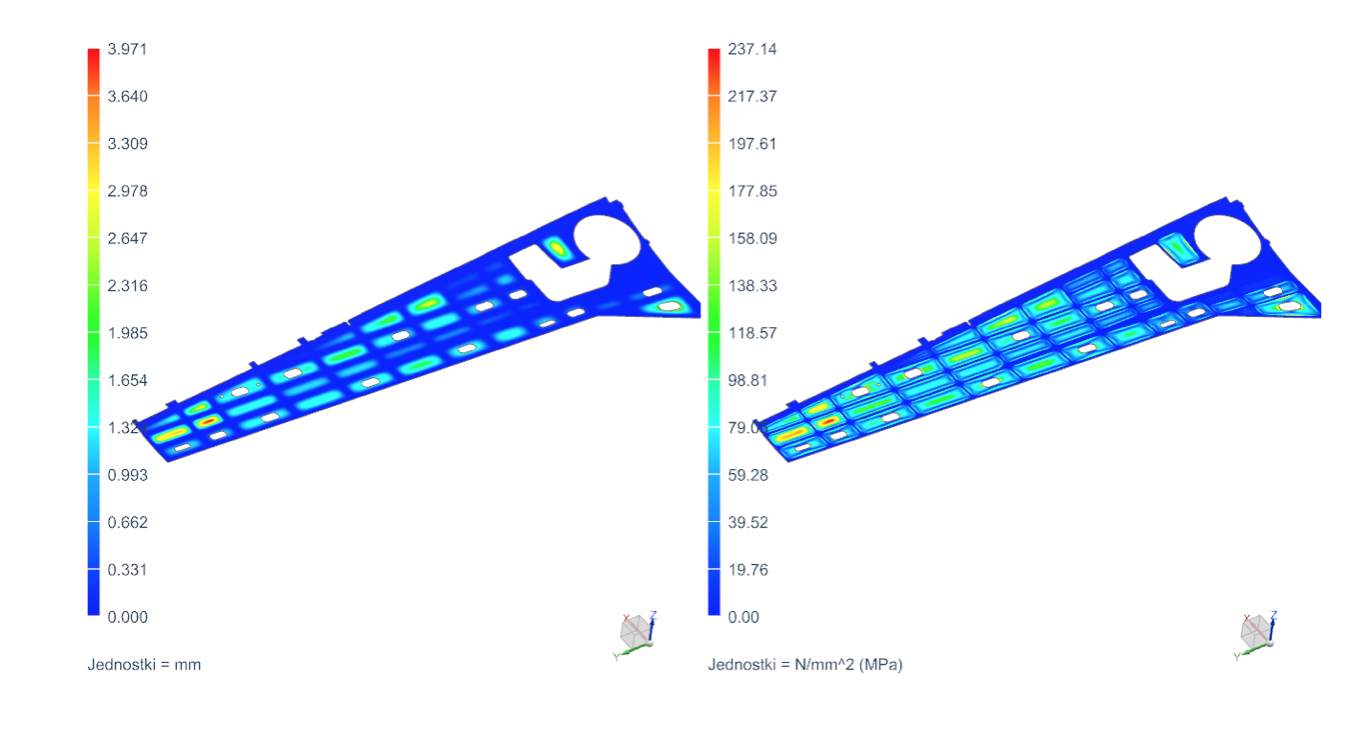

Wykorzystujac solwer NX Nastran przeprowadzono obliczenia: wartości przemieszczeń oraz naprężeń występujące w warstwie 1 (rys. 14).

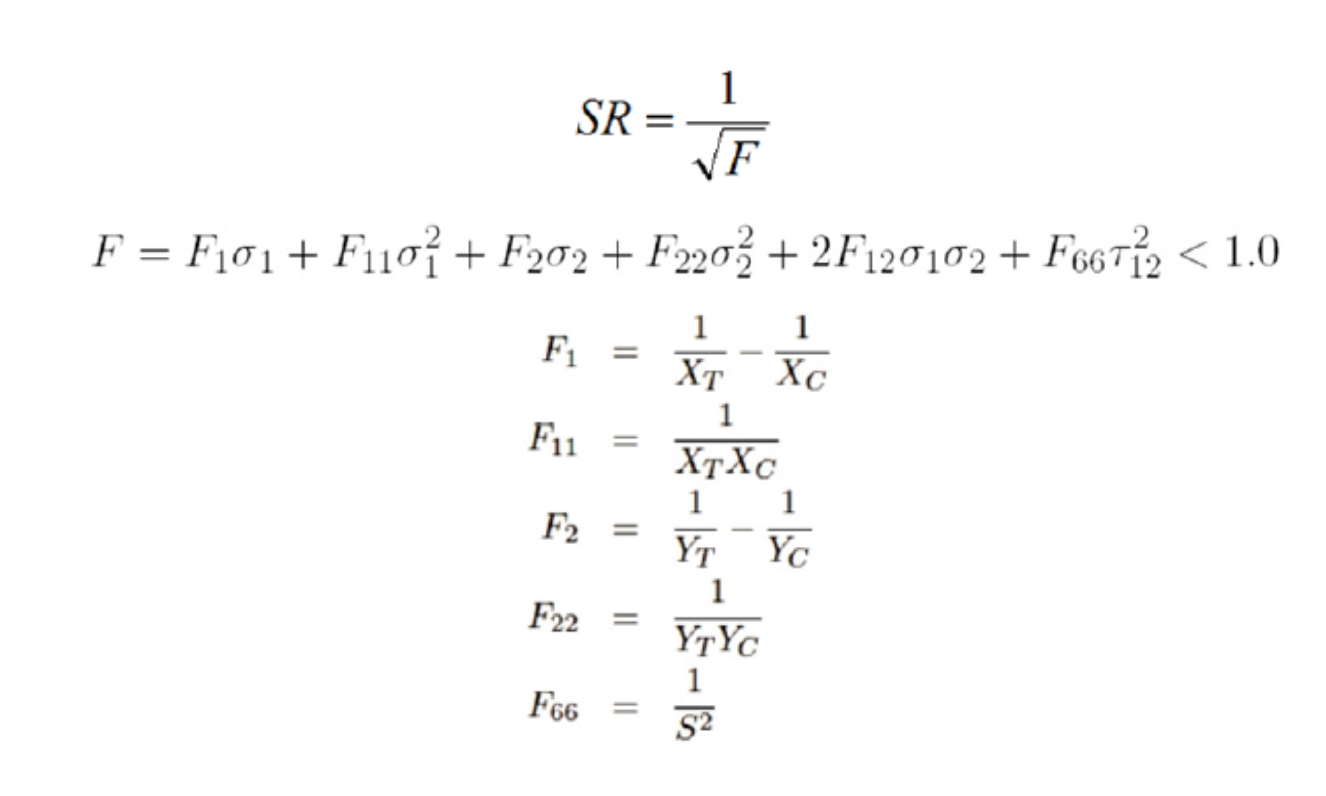

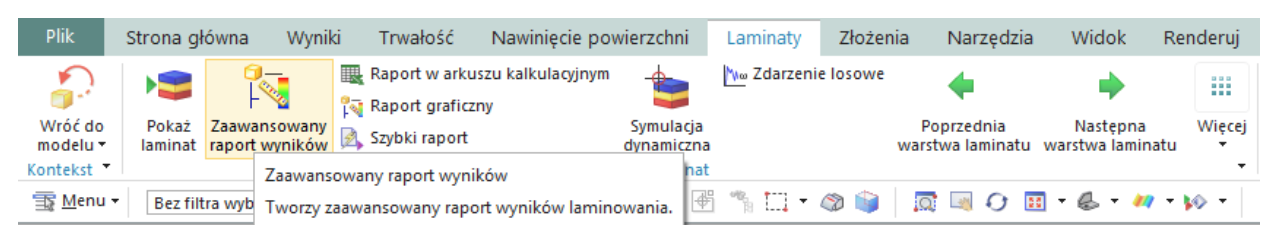

W celu otrzymania bardziej szczegółowych wyników takich jak: sumaryczna wartość naprężenia z wszystkich warstw, czy minimalny stosunek wytrzymałości, należy przejść do zakładki laminaty i uruchomić opcję zawansowany raport wyników (rys. 15) – (stosunek wytrzymałości laminatów dla stanu płaskiego 2D wyrażany jest wzorem przedstawionym pod rysunkiem).

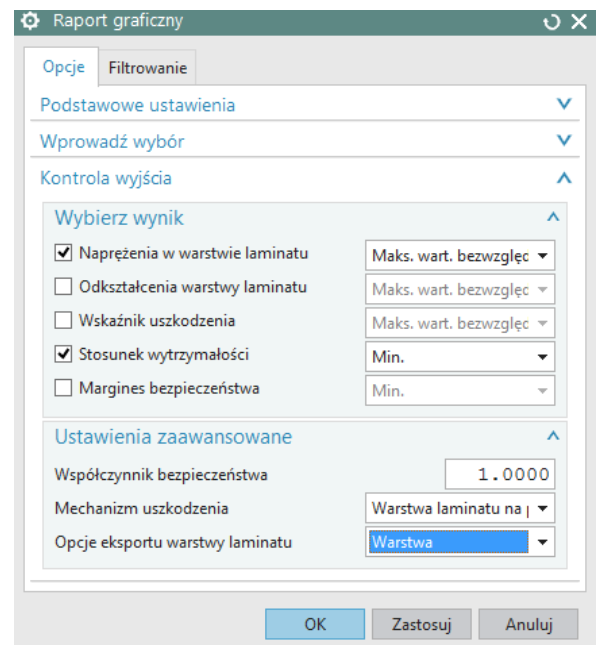

W oknie dialogowym raportu graficznego wybrano wyniki, które chcemy przeliczyć za pomocą systemu i wyrzucić w formie konturów dla sumarycznej wartości naprężeń wystepujących dla wszytkich warstw oraz współczynnika wytrzymałości (rys. 16).

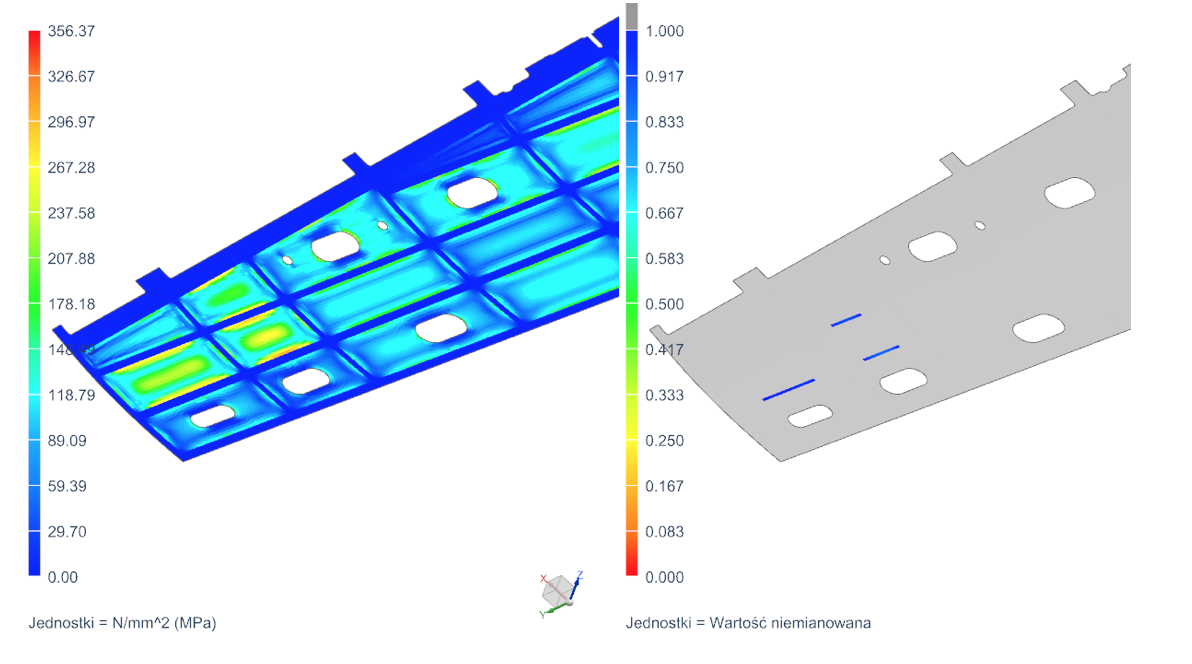

Kontury rozkładu sumarycznych wartości naprężeń występujace dla wszytkich warstw oraz minimalny stosunek wytrzymałości przedstawia (rys. 17).

Szczegółowa demonstracja omawianych w powyższym artykule funkcjonalności znajduje się na poniższym filmie. Zapraszam do oglądania i komentowania.

opracował

Marek Rudy

marek.rudy@gmsystem.pl