Cyfrowy bliźniak – chwilowa moda czy długotrwały trend?

Ostatnie lata w przemyśle obfitują w pojęcia: Przemysł 4.0 (Industry 4.0), chmura obliczeniowa (cloud computing), Internet rzeczy (Internet of Things). Narasta także szum wokół pojęcia „cyfrowy bliźniak” (digital twin), jednak on sam nie jest niczym nowym w rozwoju produktów. Koncepcja cyfrowego modelu 3D, z dołączonymi wszystkimi możliwymi informacjami, jakie tylko możemy sobie wyobrazić, istnieje od 2002 roku, kiedy dr Michael Grieves z Florydzkiego Instytutu Technologii po raz pierwszy użył tego sformułowania na jednej z konferencji Society of Manufacturing Engineers. I na tej podstawie, na pytanie zawarte w tytule odpowiedzieć można, że jest to długotrwały trend i to na dodatek o charakterystyce wzrostowej.

Czym jest cyfrowy bliźniak?

Koncepcja cyfrowego bliźniaka składa się z 3 odrębnych części: produktu fizycznego, produktu wirtualnego i połączeń pomiędzy tymi dwoma produktami. Produkt fizyczny jest zwirtualizowany i reprezentowany jako cyfrowy bliźniak w przestrzeni cyfrowej. Dzięki połączeniu pomiędzy nimi, obiekty te nieustannie oddziałują na siebie w sposób dwukierunkowy. Co więcej – wspomniany pełnowymiarowy wirtualny model produktu dojrzewa wraz z cyklem życia produktu fizycznego.

Rys.1 Cyfrowy bliźniak pozwala zapanować nad coraz bardziej zaawansowanymi produktami

Po co jest cyfrowy bliźniak?

Cyfryzacja kolejnych obszarów życia zmienia także istniejące modele biznesowe w kwestii tworzenia produktów. Obecnie poszukuje się możliwości zwiększenia wartości produktu w całym cyklu życia. Dzisiejsze produkty stają się w coraz szerszym stopniu wynikową komponentów mechanicznych, układów elektronicznych i oprogramowania. Kluczem do sukcesu w tworzeniu produktu jest zintegrowanie i wspieranie tych odrębnych obszarów. Dlatego właśnie koncepcja cyfrowego bliźniaka w ostatnich latach zyskuje na znaczeniu. Pozwala ona na okiełznanie procesu rozwoju złożonych produktów. W założeniu powinna być stosowana w całym cyklu życia produktu do symulowania, przewidywania i optymalizowaniu produktu, a także całego procesu produkcyjnego. Wszystko po to, aby ograniczyć inwestycję w fizyczne prototypy, zminimalizować błędy i pomyłki, a ostatecznie zwiększyć jakość produktów i wydajność produkcji.

Jak to wygląda w praktyce?

Funkcjonowanie w obrębie i w zgodzie z koncepcją cyfrowego bliźniaka możliwe jest dzięki dostosowanemu zestawowi połączonych ze sobą narzędzi. W przypadku Siemensa takim kompleksowym rozwiązaniem jest „Digital Enterprise Suite”, który można określić jako zintegrowane portfolio oprogramowania i automatyki. Umożliwia ono integrację i digitalizację całego łańcucha wartości, łącznie z dostawcami.

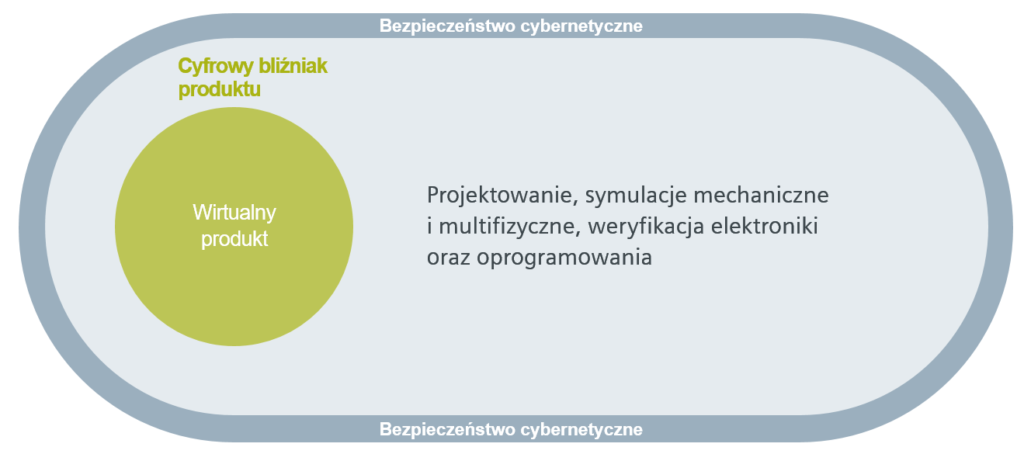

Mimo, że pakiet jest kompleksowy, gdzieś musi się rozpoczynać, tak jak cykl życia produktu. Pierwszym etapem jest stworzenie wirtualnego produktu – identycznego z produktem rzeczywistym – wraz z układami elektronicznymi i oprogramowaniem (rys. 2). Samo projektowanie bazować może na wynikach analiz inżynierskich wykonywanych w czasie rzeczywistym.

Rys. 2 Etap cyfrowego bliźniaka produktu

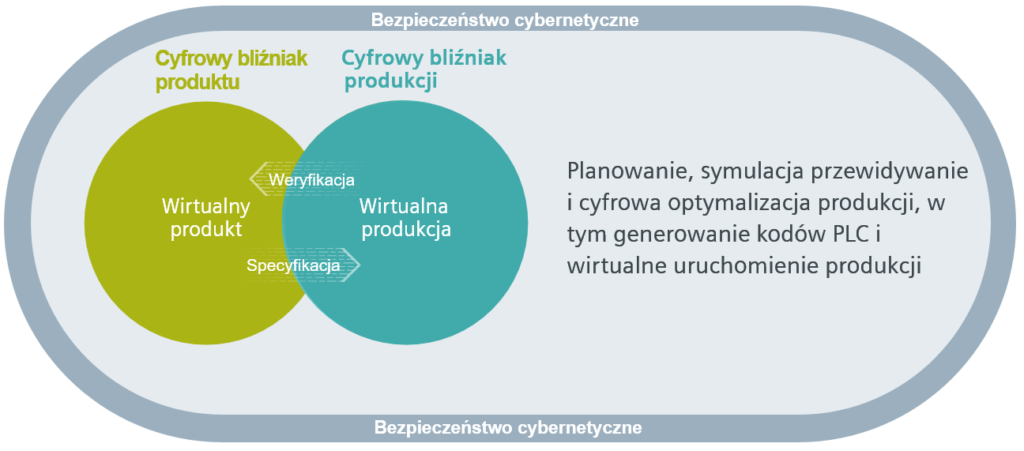

Następnym krokiem jest wykonanie cyfrowego bliźniaka produkcji, dzięki któremu możliwa jest cyfrowa symulacja wytwarzania i jego optymalizacja, oraz uruchomienie całego wirtualnego procesu produkcyjnego (rys. 3). Na tych etapach wykorzystywane jest flagowe oprogramowanie Siemens, czyli NX CAD/CAM, a także Simcenter oraz Mentor Capital i Xpedition. Dzięki nim możliwe jest stworzenie kompletnego wirtualnego produktu. Za pomocą oprogramowania Tecnomatix możliwe jest zaplanowanie cyfrowej produkcji. Ponadto rozwiązanie Polarion ALM odgrywa kluczową rolę w rozwoju i integracji oprogramowania.

Rys. 3 Etap cyfrowego bliźniaka produkcji

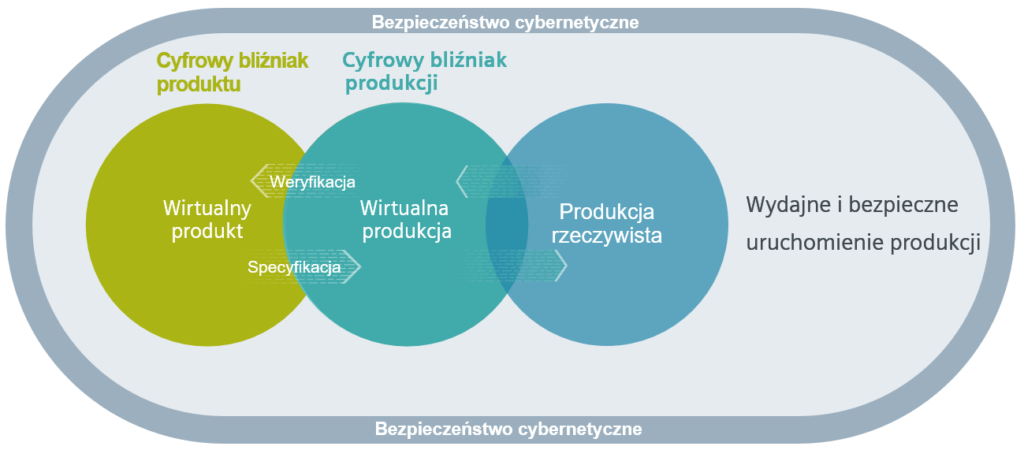

Kiedy wszystkie określone w specyfikacji założenia zostaną zweryfikowane, a znalezione na tych etapach błędy wyeliminowane, możliwe jest skierowanie procesu do etapu produkcji rzeczywistej (rys 4).

Rys. 4 Etap produkcji rzeczywistej

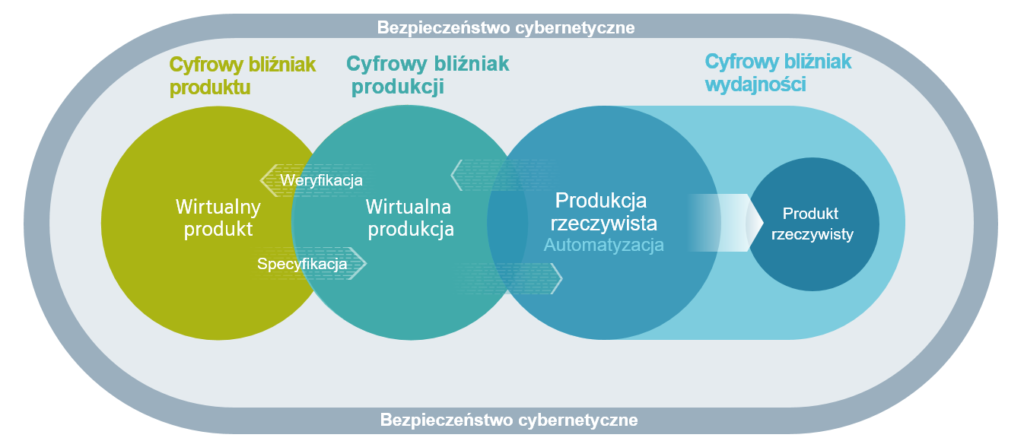

Kolejnym etapem jest automatyzacja produkcji rzeczywistej, prowadząca do maksymalizacji wydajności. Ponieważ na dotychczasowych etapach weryfikowano wszelkie założenia, a cały proces zoptymalizowano, efektem jest niemal idealny produkt rzeczywisty (rys. 5).

Rys. 5 Etap automatyzacji i produkcji rzeczywistej

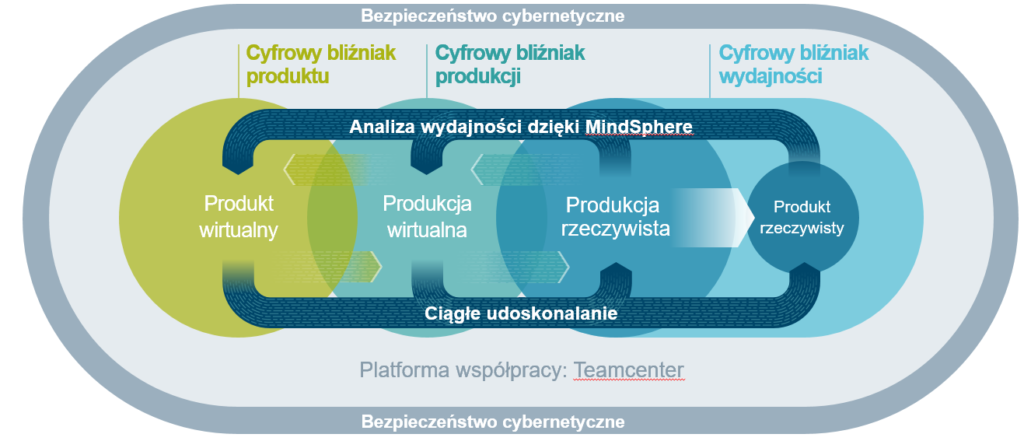

Cały proces rozwoju produktu w jego cyklu życia, „obserwowany” jest dzięki platformie Mindsphere, która łączy urządzenia i systemy, oraz aplikacje i usługi biznesowe. Dzięki zaawansowanym analizom możliwe jest ciągłe udoskonalanie procesu produkcyjnego oraz gotowego produktu (rys. 6). Oczywiście modyfikacje wprowadzane są również do cyfrowych bliźniaków, aby możliwie szybko reagować na konieczne zmiany.

Rys. 6 Dzięki platformie Mindsphere możliwe jest ciągłe udoskonalanie

Nad całością procesu czuwa platforma Teamcenter, umożliwiająca bezpieczne przechowywanie i współdzielenie danych pomiędzy wszystkimi podmiotami zaangażowanymi w proces produkcji.

Opracował: Jakub Kręcisz