FloEFD: pięć prawd o CFD

Globalny konkurencyjny rynek wymaga stałego zwiększania nakładów na rozwój produktów. Wymusza on skrócenie czasu wejścia produktu na rynek. Presja rozwoju wymaga wysokiej wydajności przedsiębiorstw, co powoduje, że albo robią rzeczy szybciej i taniej bez kompromisów w kwestii jakości, albo oddają pole gry konkurentowi. Jak więc stać się bardziej produktywnym? Może warto rozważyć wprowadzenie metod CFD do procesu projektowania i ulepszania twojego produktu? Przedsiębiorcy obawiają się, że analizy CFD są niezwykle skomplikowane, czasochłonne, wymagające potężnych maszyn oraz eksperckiej wiedzy na temat procesów fizycznych, metod numerycznych i mechaniki płynów. W artykule przedstawiono 5 punktów (będących odpowiedziami na najczęstsze wątpliwości), które mogą pomóc podjąć decyzję.

„Program do analiz CFD jest zbyt trudny do wykorzystania w procesie projektowania”

Ten argument ma podłoże historyczne. Kody CFD z początku obecnego wieku były trudne w użyciu. Dzisiaj środowisko pracy w wysoko zaawansowanych programach takich jak Simcenter Star CCM+ jest zdecydowanie łatwiejsze, lecz wybór rozwiązań numerycznych, modelowanie turbulencji, osiągnięcie i ocena zbieżności rozwiązania i poprawna interpretacja wyników, są nadal czynnościami eksperckimi. Jednak obecnie mamy możliwość dopasowania zaawansowania oprogramowania do celu obliczeniowego i umiejętności użytkownika. Program FloEFD jest odpowiednim narzędziem którego potrzebuje inżynier mechanik, aby obsługiwać oprogramowanie CFD. Do uzyskania wiarygodnego wyniku wystarczy jedynie znajomość systemu CAD i fizyki związanej z projektowanym produktem. Dzieje się tak, ponieważ program FloEFD został wbudowany w program CAD, co umożliwiło automatyzacje procesu tworzenia modelu powodując wzrost ogólnej użyteczność narzędzi, pozwalając na płynny przebieg prowadzonych prac badawczo – konstrukcyjnych.

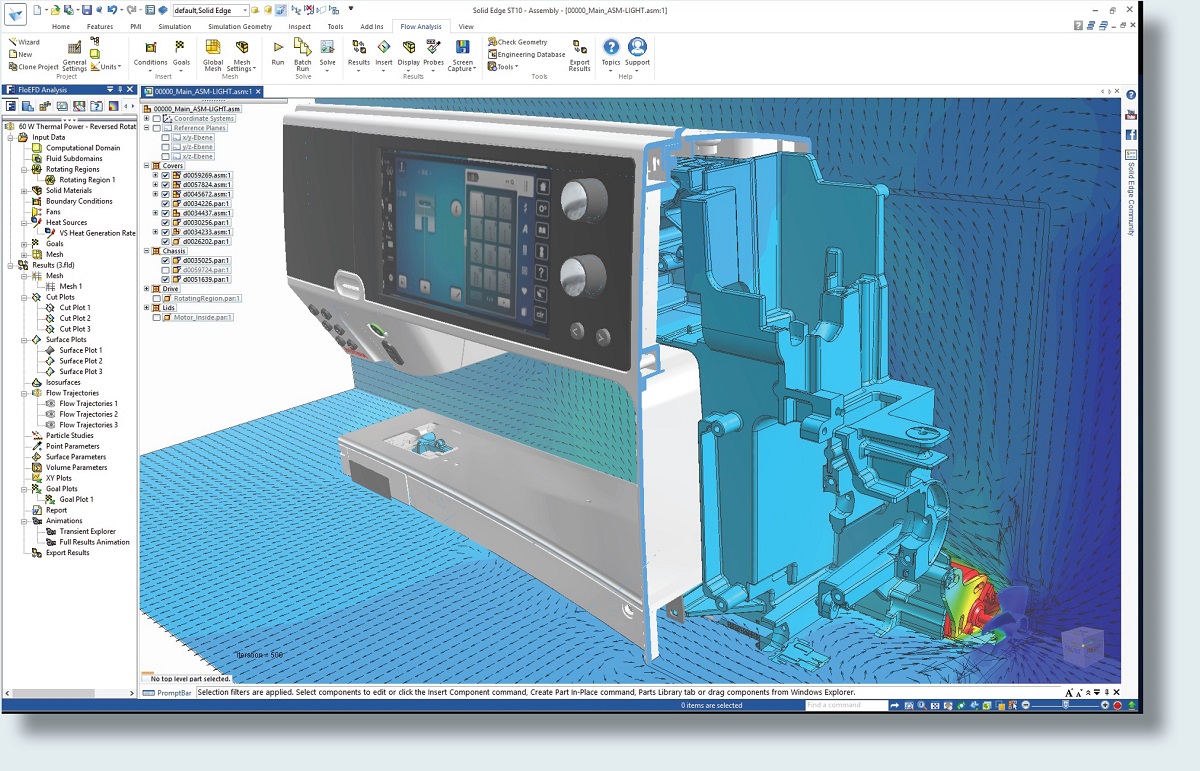

Rys.1. Moduł FloEFD wbudowany w program Solid Edge

„Analiza CFD jest zbyt długa, aby używać jej w trakcie procesu projektowania”

Największą utratą czasu dla CFD był zawsze proces tworzenia siatki. Wiązał się on z wyeliminowaniem szczelin, zmniejszeniem skośności elementów skończonych, utrzymaniem współczynnika kształtu, kontrolowaniem objętości poszczególnych komórek (stosunek wielkości komórek do sąsiednich komórek, rozmiar najmniejszej komórki i rozkład siatki). Ponieważ projektowanie nieodłącznie wiąże się ze zmianą geometrii, ten pół-ręczny proces musiał być powtarzany dla każdej iteracji projektu. Wszystkie te kroki, z wykorzystaniem FloEFD, można teraz w pełni zautomatyzować, korzystając bezpośrednio z natywnych danych CAD 3D i wykorzystać bezpośrednio do przeprowadzenia symulacji przepływu płynu. Nowe części i funkcje wynikające z projektu zmiany mogą być zmieniane w ciągu kilku minut, co znacznie skraca czas potrzebny na analizę.

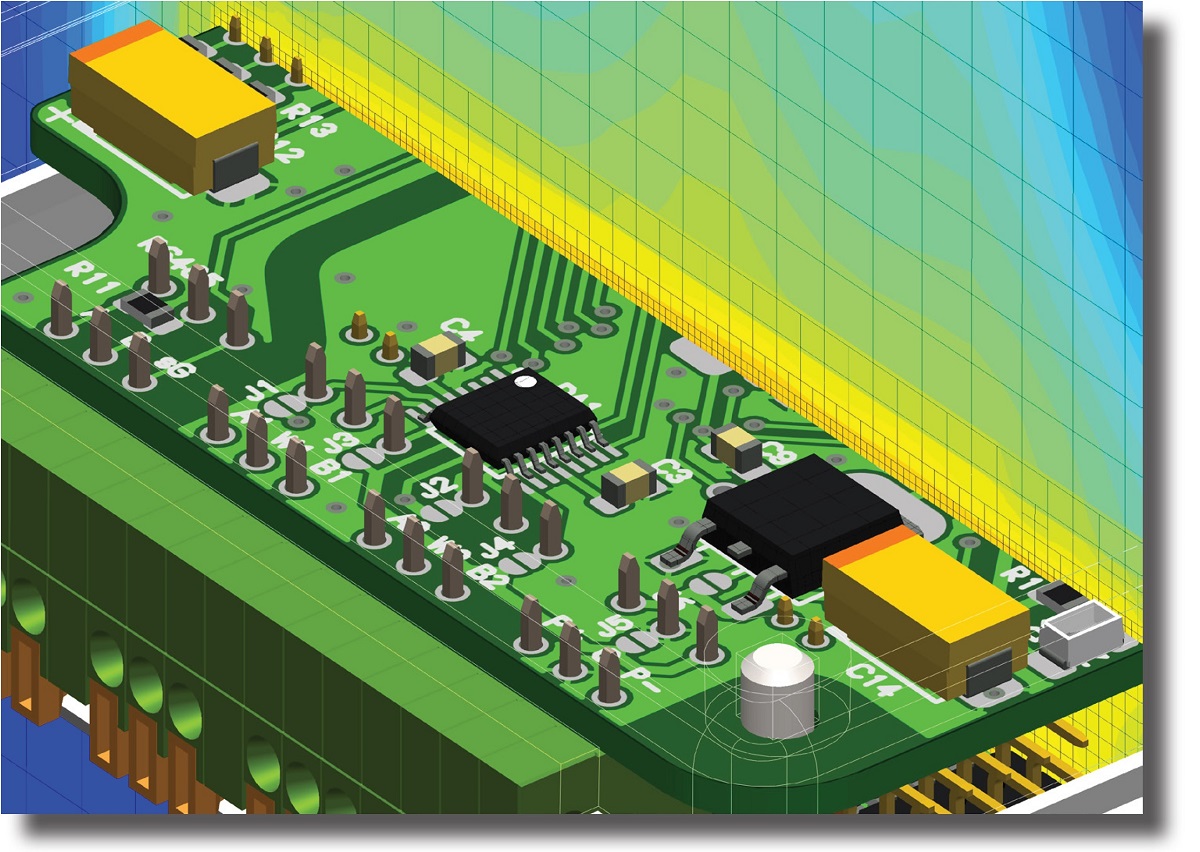

Rys. 2. Efektywna symulacja CFD – tworzenie siatki bezpośrednio na geometrii CAD

„CFD jest zbyt kosztowny, aby mógł być używany przez inżynierów mechaników”

Najnowsza generacja kodu CFD zaimplementowana we FloEFD przeznaczona jest do użytku podczas głównego procesu. Koszt posiadania takiego narzędzia jest mniejszy niż produktów przeznaczonych dla analiz wykonywanych na poziomie eksperckim, ponieważ ma być wykorzystany przez inżyniera mechanika z minimalnym nakładem pracy szkoleniowej. Nowatorskie techniki, takie jak: zanurzone metody brzegowe dla tarcia powierzchni płyn – ciało stałe i wymiany ciepła, pozwalają na znaczne zmniejszenie liczby elementów siatki niezbędnej do uzyskania dokładnych wyników. Umożliwiają prowadzenie wielordzeniowej pracy obliczeniowej, ułatwiając wykorzystanie w pełni komputera, jeszcze bardziej skracając czas analizy.

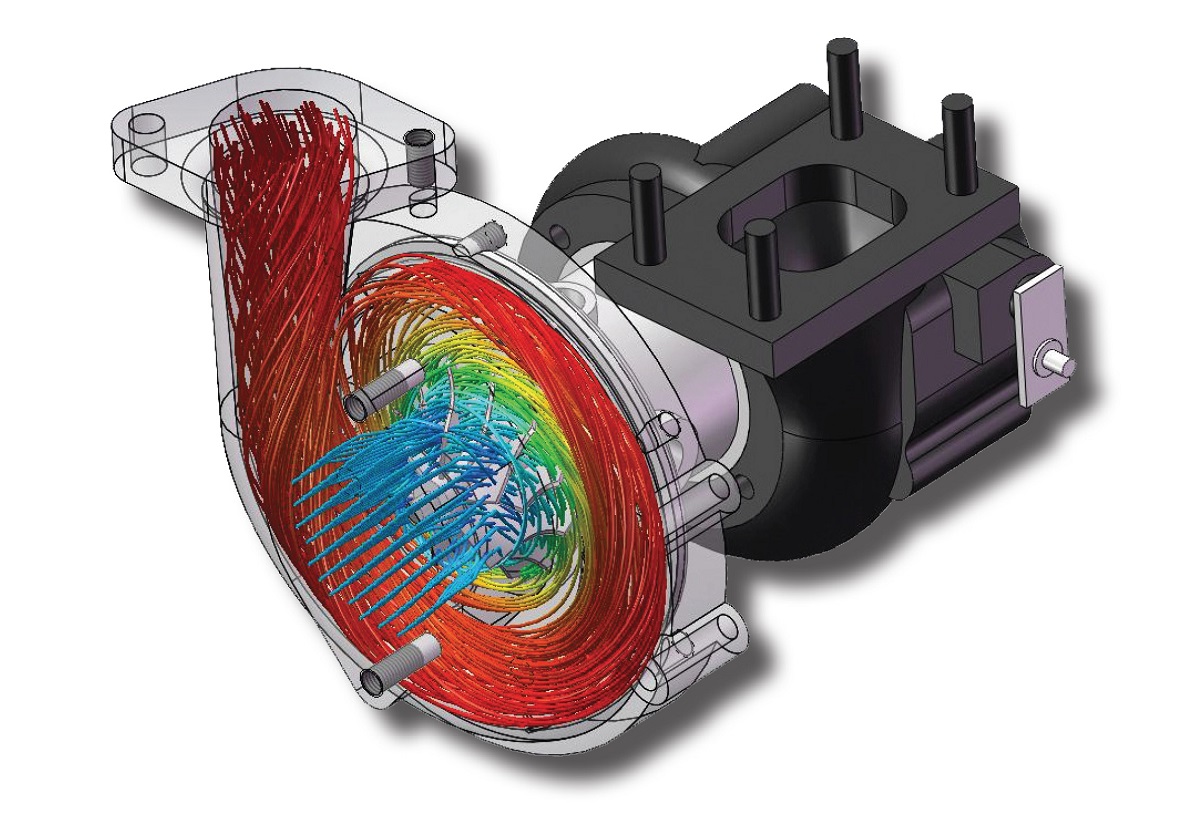

Rys.3. Efektywna kosztowo analiza przepływu CFD turbosprężarki

„Nie można bezpośrednio wykorzystać modelu CAD w celu analizy CFD”

W przeszłości konieczne było skopiowanie lub translacja modelu CAD do innego programu, a następnie zmodyfikowanie go do stworzenia modelu CFD. Obecnie natywne dane CAD 3D mogą być wykorzystywane bezpośrednio do symulacji przepływu bez potrzeby translacji lub kopiowania geometrii obiektu, lub tworzenia jego przestrzeni przepływu. Przeświadczenie, że geometria CAD nie może być używana bezpośrednio do analizy utrzymuje się do dzisiaj. Jednak proces automatyzacji jaki został zastosowany we FloEFD w przygotowaniu modelu, pozwolił na bezpośrednie wykonywanie analizy CFD na geometrii CAD.

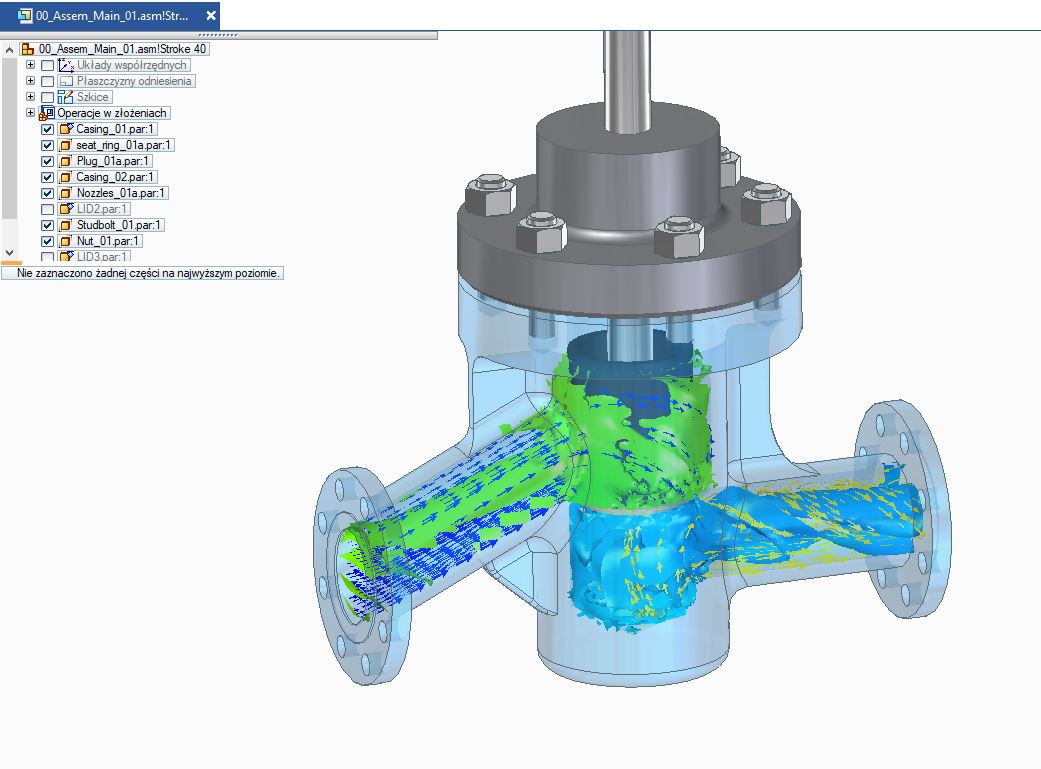

Rys.4. Bezpośrednia analiza CFD z wykorzystaniem geometrii CAD

„Większość produktów nie potrzebuje analizy CFD”

To zastrzeżenie jest już całkowicie nieaktualne. Obecny poziom konkurencji rynkowej wymusza stały rozwój produktu i zdobywanie przewagi nad innymi producentami wyrobu danego typu. W związku z tym oczywiste jest, że obecnie CFD może służyć do poprawy produktów tak różnorodnych jak: baseny, toalety, suszarki do rąk, zraszacze do trawników, gazomierze, napędy dysków, filtry oleju itp., a prowadzenie analiz w interakcji z programem CAD na poziomie inżyniera konstruktora, pozwala skrócić czas i zmniejszyć koszty powstania nowego produktu.

Rys. 5. Analizy CFD dla różnych produktów

Uwagi końcowe

Formułując naszych 5 punktów mamy nadzieję, że nasz pogląd pozwoli na chwilę refleksji. Jeśli nie rozważyłeś jeszcze użycia CFD, aby pomóc w projektowaniu produktów, zapraszamy do wypróbowania programu FloEFD będącego częścią oprogramowania Solid Edge lub NX. Dla tych, którzy mają doświadczenie z tradycyjnym CFD proponujemy przeprowadzenie prób i porównanie czasu oraz dokładności uzyskanych wyników.

Sprawdź: CAE CFD

Opracował: Wojciech Plutecki