Projektowanie komponentów i systemów hydraulicznych w Simcenter 1D Simulation

W dzisiejszych czasach dynamicznego rozwoju technologii bardzo istotne dla firm, które nadal chcą być liderem w swojej branży, jest szybkie wprowadzanie na rynek wysokowydajnych i niezawodnych produktów zoptymalizowanych między innymi pod kątem:

- zużycia energii, przy zachowaniu najlepszych parametrów pracy konstrukcji,

- inteligentnego sterowania zaworami i innymi komponentami systemów hydraulicznych,

- redukcji niepożądanych drgań i stabilnych warunków pracy w całym zamierzonym zakresie.

Coraz większa złożoność produktów zmusza działy firmy do pełnej współpracy nad danymi projektami. Co więcej, wymagana jest ciągła walidacja założeń projektowych i dostosowywania ich do specyficznych potrzeb klientów. Dodatkowo, aby utrzymać atrakcyjną cenę naszych wyrobów oraz wprowadzać je na rynek jak najszybciej, musimy ograniczać do minimum ilość rzeczywistych prototypów oraz ilość wykonanych testów.

Simcenter 1D Simulation, znany również pod nazwą LMS Imagine.Lab AMESim to oprogramowanie symulacyjne do projektowania oraz analizy systemów mechatronicznych, w tym szeroko pojętych systemów hydraulicznych. Idea modelowania obiektowego umożliwia stworzenie modelu matematycznego bez konieczności posiadania modelu CAD projektowanej lub optymalizowanej konstrukcji. W rezultacie użytkownik poznaje zachowania rzeczywistego systemu na etapie bardzo wczesnej fazy koncepcyjnej. Simcenter 1D Simulation zawiera ponad 4500 gotowych komponentów (ikon / bloczków) z różnych dziedzin inżynierskich, pod którymi kryją się równania matematyczne opisujące procesy fizyczne zachodzące w rzeczywistych obiektach. Komponenty poukładane są w tematyczne biblioteki, których duża część dedykowana jest do analiz hydraulicznych, hydrauliczno-mechanicznych, hydrauliczno-termicznych i hydrauliczno-elektrycznych.

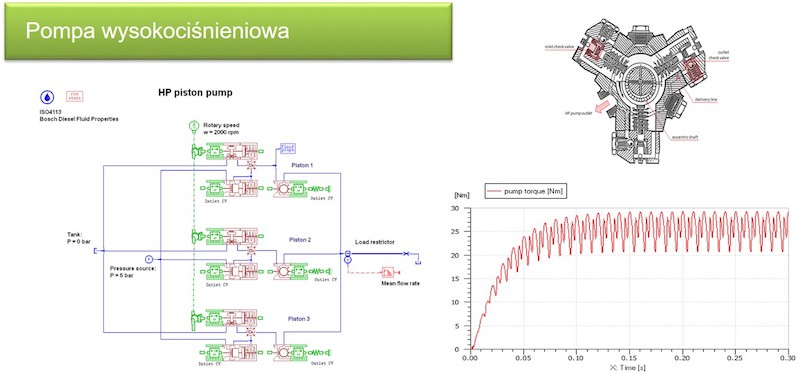

Wyzwania stawiane silnikom i pompom hydraulicznym to przede wszystkim kompromis pomiędzy wydajnością a małymi tolerancjami oraz optymalizacja geometrii w celu ograniczenia oscylacji przepływu, a co za tym idzie zmniejszenie hałasu oraz wibracji podczas ich pracy. Dodatkowo ważne jest również opracowanie strategii kontroli stabilności przemieszczenia się ruchomych elementów wewnątrz projektowanej konstrukcji. Simcenter 1D Simulation umożliwia elastyczne podejście do modelowania różnego rodzaju silników i pomp hydraulicznych (tłoczkowych, łopatkowych, zębatych). Zawiera zaawansowane modele medium hydraulicznego wraz z obszerną bazą danych, które mogą uwzględniać aspekty termiczne. Dzięki temu użytkownik na etapie wirtualnego prototypu może przeprowadzić szybką analizę kluczowych parametrów i wybrać te, które umożliwią niezawodną pracę finalnej konstrukcji oraz realizację wytyczonych jej zadań. Dodatkowo jeszcze w fazie koncepcyjnej istnieje możliwość oceny wydajności nowego modelu oraz porównania różnych jego wariantów.

Projektując zawory hydrauliczne czy elektro-hydrauliczne, inżynierowie często zastanawiają się nad ich stabilną pracą, kompensacją sił wymuszonych przepływem, histerezą oraz czy będą sterować naszym systemem w założony sposób bez najmniejszych opóźnień lub przesterowań. Simcenter 1D Simulation pozwala użytkownikowi na analizę wielu dziedzin jednocześnie (hydraulika, elektryka, mechanika, magnetyzm, termika) umożliwiając optymalizację ich wzajemnej współpracy oraz dobór najlepszych parametrów na bazie wirtualnego prototypu. Przekłada się to miedzy innymi na dokładne prognozowanie przepływu przez konkretne elementy zaworów oraz czasu reakcji tych zaworów, a także ustalenie „złotego środka” pomiędzy stabilnością i wydajnością.

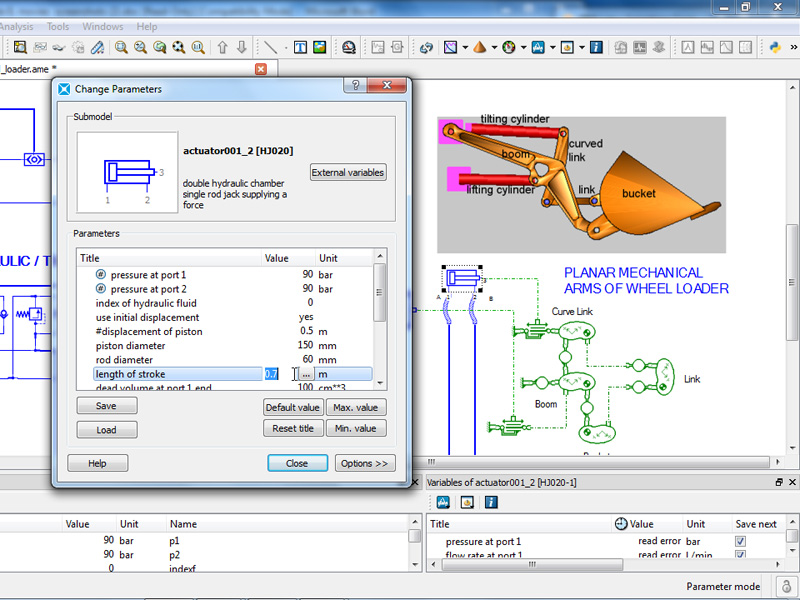

W przypadku złożonych systemów zasilanych hydraulicznie, konstruktorzy często zadają sobie pytanie jak zaprojektować sterowanie hydrauliczne, aby cały system (np. ramię koparki czy spychacza) pracowało wydajnie, a dodatkowo było energooszczędne. W dobie coraz bardziej zaawansowanych technologii, inżynierowie muszą brać pod uwagę szereg parametrów (nie tylko hydraulicznych i mechanicznych, ale także związanych z elektryką czy magnetyzmem) i opracowywać coraz to bardziej skomplikowane sterowanie. Simcenter 1D Simulation jest platformą symulacyjną tzw. „skalowalną” umożliwiającą projektowanie i kompleksową analizę działania poszczególnych komponentów hydraulicznych (takich jak np. siłowniki czy rozdzielacze), jak również całych systemów hydraulicznych (takich jak np. dźwigi hydrauliczne, wysięgniki koparek, czy nowoczesne pługi do ciągników), dając inżynierom wiedzę na temat kluczowych parametrów projektowanego systemu (takich jak np. przebieg potrzebnego ciśnienia w siłownikach dla stabilnej pracy wysięgnika czy wymagana wydajność pompy w każdej fazie cyklu pracy przy różnych obciążeniach). Te i wiele innych parametrów technicznych można ustalić już w fazie koncepcyjnej na bazie wirtualnego prototypu.

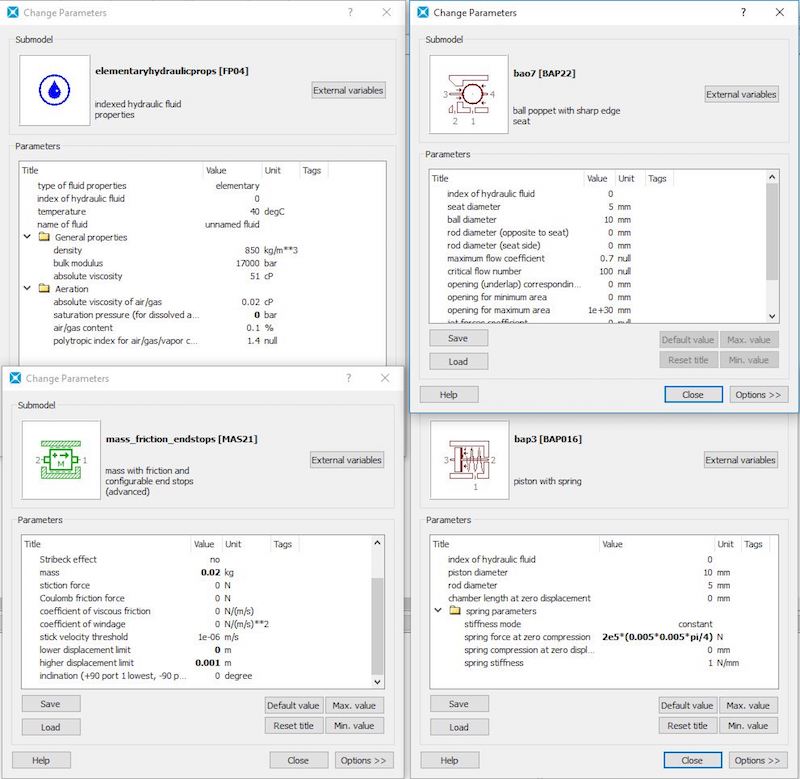

Poniżej znajdziecie Państwo przykładową analizę zaworu zwrotnego przeprowadzoną w oprogramowaniu Simcenter 1D Simulation, której celem było między innymi poznanie wpływu zmiany średnicy kulki na częstotliwości jej drgań podczas otwierania się zaworu. Proces modelowania i analizy przebiegał następująco:

- Zbudowanie modelu obiektowego zaworu zwrotnego (Rys.6) przy użyciu komponentów (ikon/bloczków) znajdujących się w 3 różnych bibliotekach (każdy komponent zawiera model matematyczny rzeczywistego obiektu).

- Kompilacja modelu do układu równań opisujących rzeczywiste działanie („zachowania się”) zaworu.

- Wprowadzenie do każdego z komponentów parametrów początkowych/brzegowych (Rys.7), takich jak:

-

opis właściwości medium hydraulicznego,

-

ustalenie początkowej wartości średnicy kulki oraz jej masy,

-

ustalenie maksymalnego przemieszczenia kulki,

-

wprowadzenie parametrów sprężyny,

-

ustalenie przebiegu ciśnienia, które będzie podawane na wejściu zaworu.

-

- Analiza numeryczna

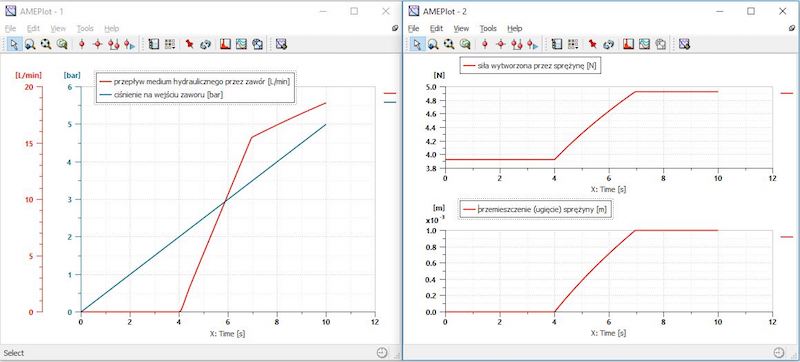

- Wyświetlenie interesujących przebiegów czasowych (Rys.8), takich jak:

-

ciśnienie na wejściu zaworu,

-

przepływ medium hydraulicznego przez zawór,

-

przemieszczenie (ugięcie) sprężyny,

-

siła wytworzona przez sprężynę.

-

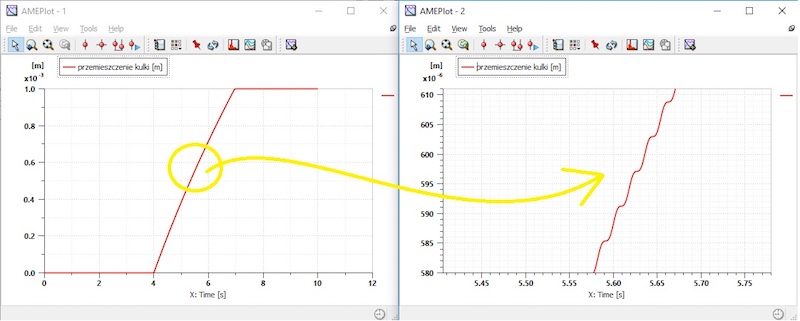

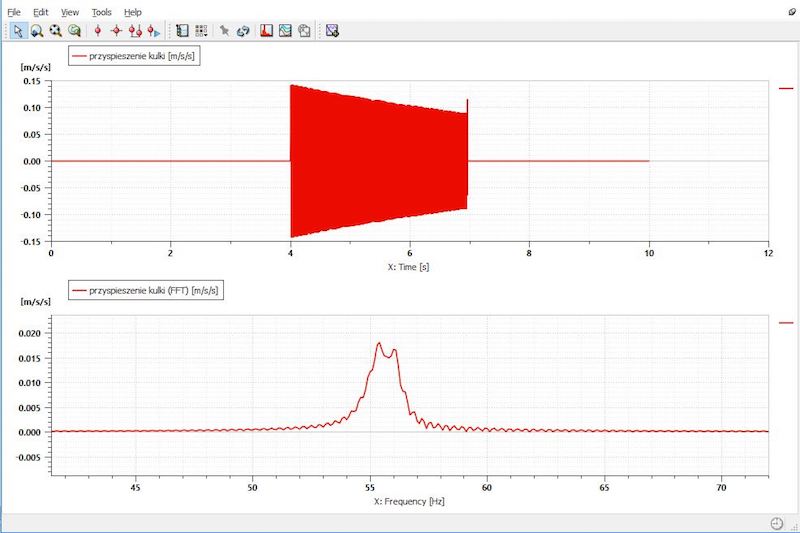

Zauważono, że podczas stanu nieustalonego w trakcie otwierania zaworu, przebieg przemieszczenia kulki nie jest liniowy (Rys.9), jak to ma miejsce w trakcie pełnego zamknięcia i otwarcia zaworu. Postanowiono sprawdzić przebieg czasowy przyspieszenia kulki w trakcie otwierania zaworu (Rys.10). Gdy okazało się, że wartość przyspieszenia oscyluje dość regularnie, postanowiono wykonać szybką transformatę Fouriera (FFT) dla tego przebiegu (oprogramowanie Simcenter 1D Simulation umożliwia taką analizę w dwóch kliknięciach).

Podstawowy wniosek, który nam się nasuwa to projektowanie geometrii obudowy zaworu tak, aby uniknąć częstotliwości drgań własnych dokładnie w przedziale wyświetlonym powyżej (analizę drgań własnych projektowanej obudowy możemy wykonać np. w oprogramowaniu Simcenter 3D). Zapobiegnie to ewentualnym, niepożądanym rezonansom i nie wpłynie na zwiększenie hałasu podczas otwierania zaworu.

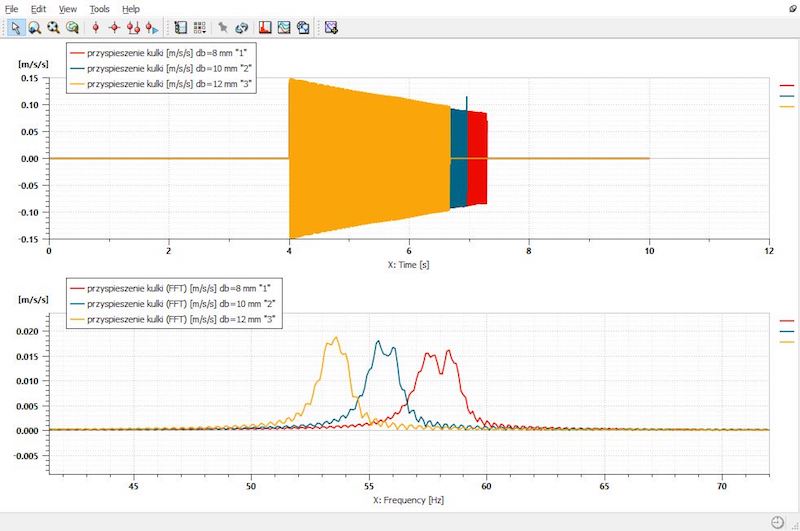

Postanowiono wykonać dwie dodatkowe analizy oraz sprawdzić przebiegi czasowe i częstotliwościowe przyspieszenia kulki – dla kulki o średnicy 8 i 12 mm. Wyniki tych analiz oraz porównanie ich z pierwszą analizą (średnica kulki równa 10 mm) przedstawione zostały na wykresie poniżej (rys.11).

Niniejsza analiza jest tylko jedną z szeregu analiz, jakie możemy wykonać dla omawianego modelu zaworu zwrotnego. Nasz model możemy przetestować pod różnym kątem (można powiedzieć, że ogranicza nas tutaj tylko nasza wyobraźnia i czas, który możemy poświęcić na optymalizację konstrukcji tego zaworu i dostosowanie go do naszych potrzeb). Warto podkreślić, że przetestowanie 3 wariantów wirtualnego prototypu zajęło nam kilka minut. Warto również zadać sobie pytanie, ile czasu potrzebowalibyśmy na wyprodukowanie tych 3 wariantów zaworów oraz ich rzeczywiste testy i jaki byłby to koszt?

W razie jakichkolwiek pytań związanych z prezentowaną tematyką, uprzejmie proszę o kontakt pod adresem e-mailowym: lukasz.piasecki@gmsystem.pl

Opracował

Łukasz Piasecki

lukasz.piasecki@gmsystem.pl