Zautomatyzowane generowanie pakietów rozkrojów blach w Solid Edge z całego projektu 3D z ich optymalnym ułożeniem na arkuszach produkcyjnych

1. Wstęp: generowanie pakietów rozkrojów blach w Solid Edge

Firma GM System, należąca do czołówki polskich dostawców oprogramowania CAx, wspiera branżę projektowania (CAD) oraz wytwarzania (CAM) produktów z giętych blach, oferując pakiety rozkrojów blach w https://gmsystem.pl/solid-edge/ z całego projektu 3D.

Oczywistym celem prowadzenia działalności przemysłowej jest uzyskanie możliwie wysokich zysków. Będą one naturalnie tym większe, im mniejsze koszty zostaną poniesione na realizację określonych zadań projektowo-produkcyjnych. Koszty wynikać mogą m.in. z takich nakładów, jak:

- czas trwania całości przedsięwzięcia,

- zaangażowanie zasobów ludzkich na poszczególnych etapach prac,

- zaangażowanie zasobów technicznych (maszyny i urządzenia technologiczne, komputery, ich wyposażenie, itd.).

Współcześni dostawcy nowoczesnych rozwiązań inżynierskich dążą więc do tego, aby wyposażyć producentów przemysłowych w rozwiązania umożliwiające realizację konstruowania i wytwarzania w sposób (analogicznie jw.):

- możliwie szybki i bezbłędny,

- angażujący jak najmniejszą liczbę osób i elementów zaplecza technicznego.

W niniejszym opracowaniu opisane zostanie oferowane przez nas zautomatyzowane rozwiązanie, będące efektem integracji kilku współpracujących narzędzi, które łącznie umożliwia:

a) szybkie uzyskanie zapisu płaskich rozwinięć 2D dla wielu (!) modeli blach wchodzących w skład całościowego większego projektu 3D:

- zadanie to jest realizowane w sposób jednoczesny, w pojedynczym poleceniu (za jednym razem),

- wygenerowanie rozwinięć 2D zachodzi dla wszystkich modeli 3D blach w projekcie, bez względu na fakt, czy poszczególne modele 3D posiadają już swoje rozwinięcie zapisane w pliku 3D, czy też nie,

- obliczone rozwinięcia zostają zapisane w preferowanym w branży formacie 2D .DXF (obsługa wycinarek np. laserowych etc.),

b) import tak uzyskanego zbioru plików .DXF do natywnego formatu 2D systemu Solid Edge (do plików .DFT):

- jak uprzednio, także i to zadanie jest realizowane w sposób jednoczesny, w pojedynczym poleceniu,

c) wygenerowanie optymalnego ułożenia tak uzyskanych rozwinięć na odpowiednich arkuszach technologicznych, dla szybkiego i możliwie niskonakładowego procesu wytwarzania:

- proces optymalizacji rozkładu wielu rozwinięć na arkuszach może zachodzić z wykorzystaniem wybranej strategii optymalizacji,

- poza oczywistym uzyskaniem rozkładu wycinanych elementów

na arkuszach w postaci pliku .DXF, system dostarcza także szereg czytelnych zestawień w popularnych formatach kalkulacyjnych

(np. XLSX), a także stricte-informacyjnych (np. PDF).

2. Opis zastosowanego projektu z branży konstrukcji blachowych

Dla zaprezentowania korzyści otrzymywanych dzięki omawianemu rozwiązaniu, wykorzystano projekt 3D kasy pancernej o podwyższonym standardzie bezpieczeństwa. Większość jego komponentów to elementy z giętych blach.

2.1. Model 3D CAD

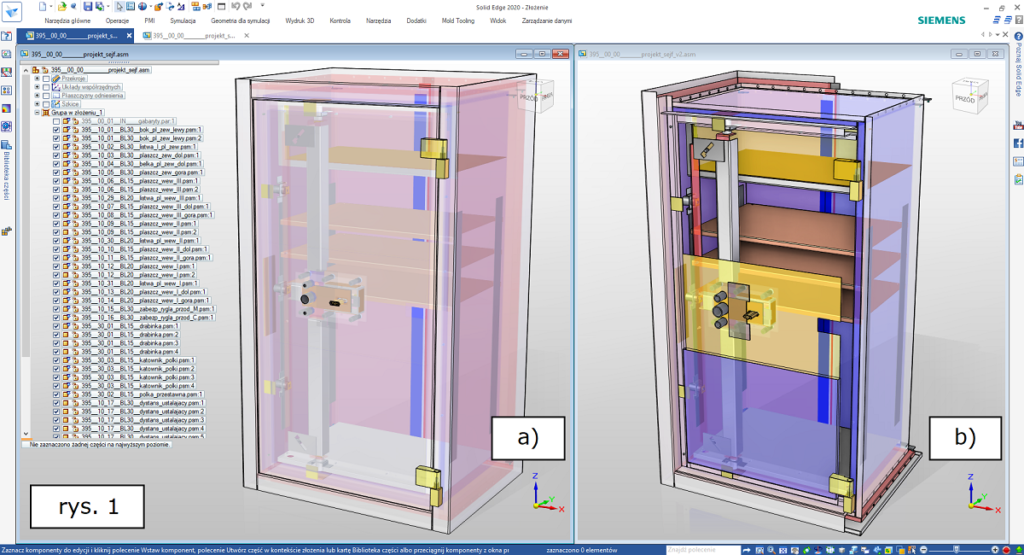

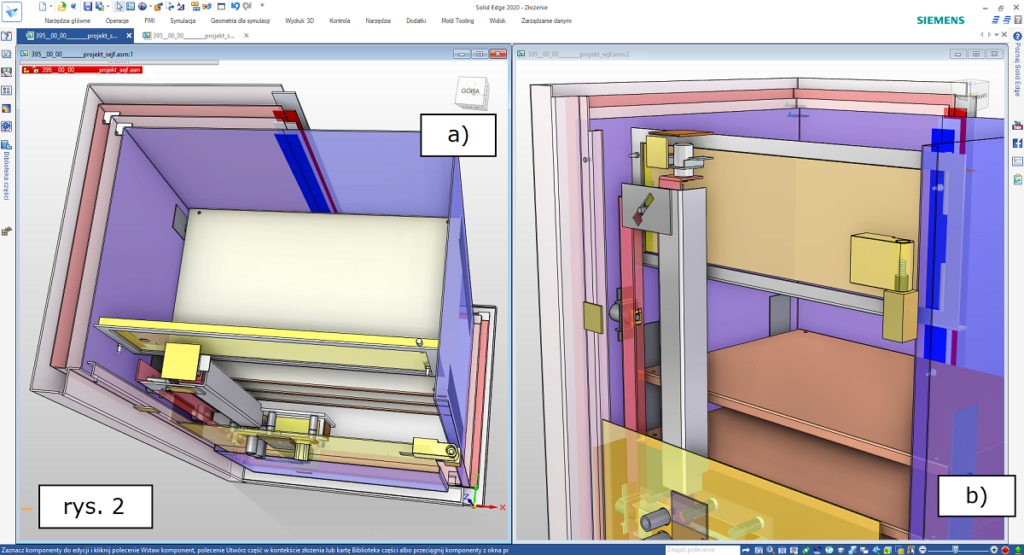

Kilka przykładowych obrazów reprezentujących zapis 3D ww. produktu przedstawiono na następujących rysunkach:

- widok poglądowy ogólny (rys. 1a) oraz przybliżający szczegóły wnętrza (rys. 1b)

- wybrane szczegóły konstrukcyjne górnej (rys. 2a) i przedniej (rys. 2b) części wyrobu (elementy odpowiadające ze podwyższony standard bezpieczeństwa zostały tu ukryte).

Łatwo można zauważyć, że w skład projektu wchodzą zarówno modele części blaszanych (w sposób dominujący) oraz modele innego typu (np. sworznie, łączniki, etc.). Będzie to szczególnie istotne w dalszej części opracowania, gdzie opisane zostanie zautomatyzowane grupowanie komponentów danego typu

w odrębne podzbiory, aby w kolejnych działaniach wyróżnić obecność obiektów ‘czysto-blachowych’.

Dodatkowo, niejako w celu utrudnienia sobie zadania, żaden z ww. przestrzennych modeli blach nie posiada rozwinięcia płaskiego, obliczonego i zapisanego w pliku 3D (rys. 3).

2.2. Metadane – klucz do automatyzacji

Solid Edge umożliwia wprowadzenie w projekcie samoświadomości komponentów, tj. stanu, w którym elementy składowe są wyposażone w szereg dodatkowych i precyzyjnych informacji na swój temat.

Informacje te mogą mieć m.in. format alfanumeryczny lub cyfrowy i reprezentować takie dane, jak np.:

- nr dokumentu (unikalny, tj. inny dla każdego komponentu),

- tytuł opisowy (unikalny, jw.),

i co szczególnie ważne:

- słowa kluczowe opisujące metodę pozyskania danego komponentu

w praktyce przemysłowej (wykonanie lub zakup); wartości te mogą być identyczne dla różnorodnych komponentów, tzn.: - „wytwarzanie LASER” (kluczowe w tym opracowaniu),

- „wytwarzanie FREZARKA”,

- „wytwarzanie TOKARKA”,

- „wytwarzanie (…)” – inne technologie, maszyny, itd.,

- „ZAKUP”,

- kategoria, np. opis funkcjonalny danego produktu; również tutaj opisy mogą być identyczne dla różnorodnych komponentów, tj.:

- „blachy” (różne, tj. określonego typu, grubości,

o konkretnym miejscu składowania półfabrykatu, przyporządkowaniu do danej prasy krawędziowej, etc.), - „płyty” (analogicznie jw.),

- „osie”,

- „złącza”,

- inne, wg potrzeby.

Analizując powyższe, ta część komponentów projektu, która jest blachami jest wytwarzana na laserze (i wzajemnie, elementy na laser to blachy).

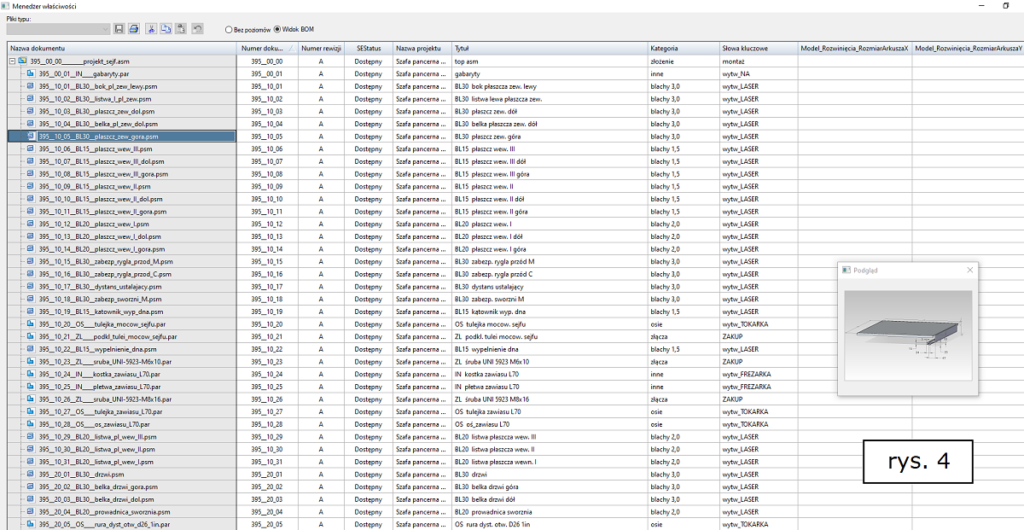

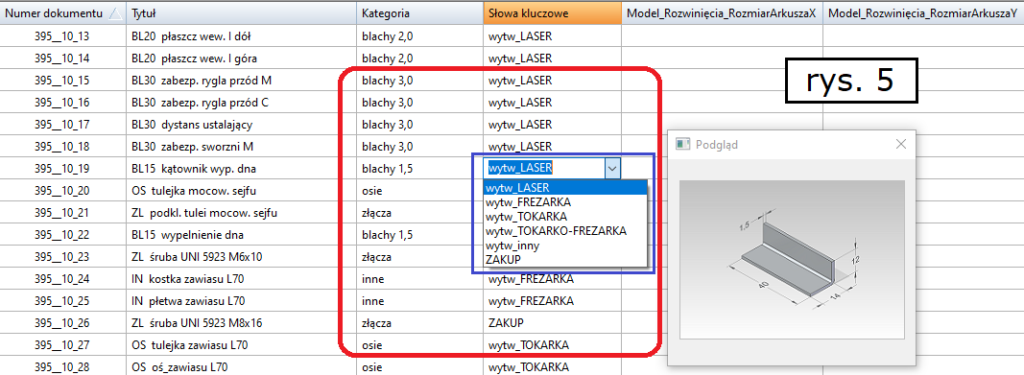

Informacje tego typu (tzw. metadane) można wprowadzać w projekcie Solid Edge m.in. z poziomu okna dialogowego Menedżer właściwości (rys. 4), gdzie mogą one być wybierane z predefiniowanych list rozwijalnych (zalecane, dla poprawności pisowni i składni, rys. 5) lub wprowadzane manualnie.

Na rys. 4 i 5 uwagę zwraca sygnalizowany uprzednio fakt, iż opisywane tu modele blach są celowo pozbawione rozwinięć obliczonych i zapisanych w pliku 3D. Świadczy o tym widoczny brak wpisów w kolumnach przeznaczonych do pobierania z 3D wartości maksymalnych rozmiarów X oraz Y ww. rozwinięć (dwie kolumny po prawej stronie ww. rysunków).

Tak wprowadzone metadane mogą być w Solid Edge łatwo wykorzystywane do szybkiego pozyskiwania informacji nt. technologicznych aspektów wszystkich (ew. wybranych) komponentów całego projektu CAD, np. do błyskawicznego i czytelnego otrzymywania odpowiedzi na pytania:

- które komponenty projektu są w ogóle blachami,

- które z tych blach mają grubość … (mniejszą / większą niż …),

- dla tak wybranych, jakie są ich numery … a także właściwości fizyczne, np. łączna / indywidualna masa, pole powierzchni, etc.

- i dalej przykładowo: które z tych komponentów producent finalnego produktu wykonuje u siebie, a które zleca w kooperacji itp.

Powyższe metadane mogą być wykorzystywane m.in. w następujących obszarach procesów projektowo-produkcyjnych:

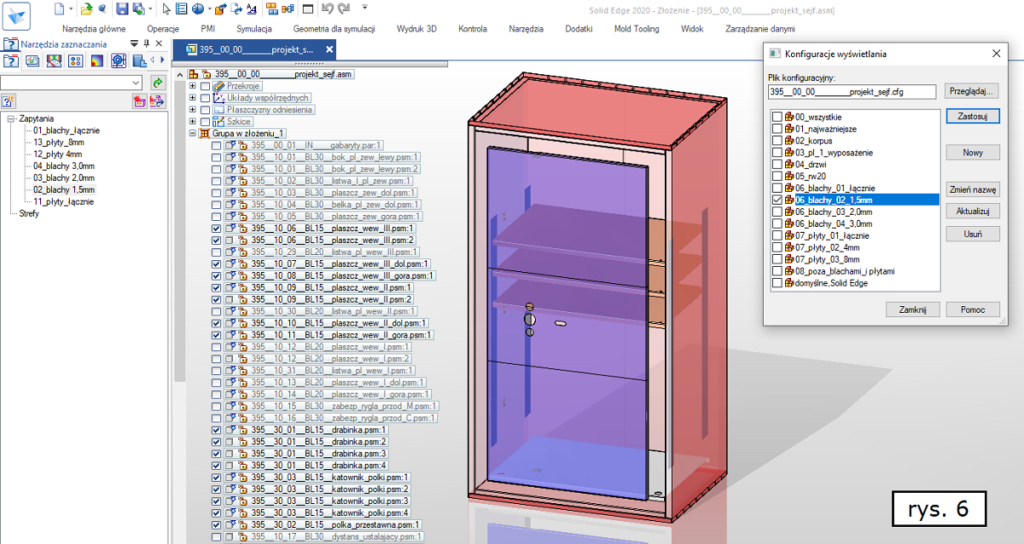

- konfiguracje wyświetlania CAD 3D (rys. 6, do szybkiego odfiltrowania całości projektu do tylko tych komponentów, które spełniają określone kryteria, np. są blachami o zadanej grubości),

- konfiguracje wyświetlania 2D (jw., lecz w przypadku dokumentacji płaskiej, przedstawionej w dalszej części opracowania, na rys. 8 i 9),

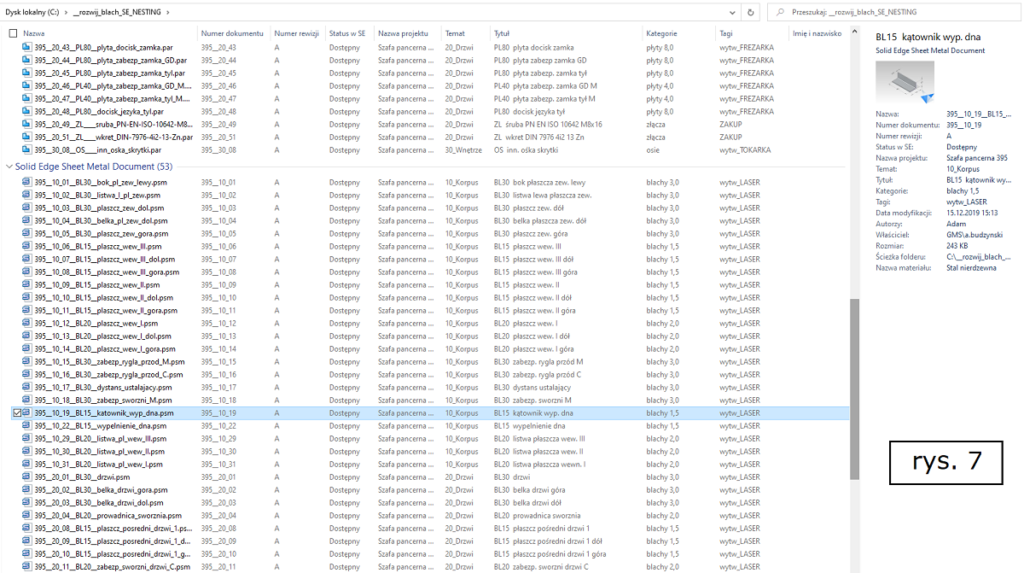

- EKSPLORATOR WINDOWS (tzw. widok szczegółów, rys. 7), jw., korzyść szczególnie istotna dla tych użytkowników procesów przemysłowych, którzy nie mają dostępu do Solid Edge, a pragną zapoznać się z ww. informacjami.

Przechodząc do dalszej części opisu stwierdzić należy, że ww. metadane umożliwiają szybsze osiągnięcie wielu aspektów automatyzacji CAD 3D/2D (szczegóły w dalszej części tekstu).

Ich stosowanie nie jest jednak obowiązkowe. Stanowią jednak dobrowolną korzyść dla chętnych, którzy chcą wiedzieć więcej i działać szybciej.

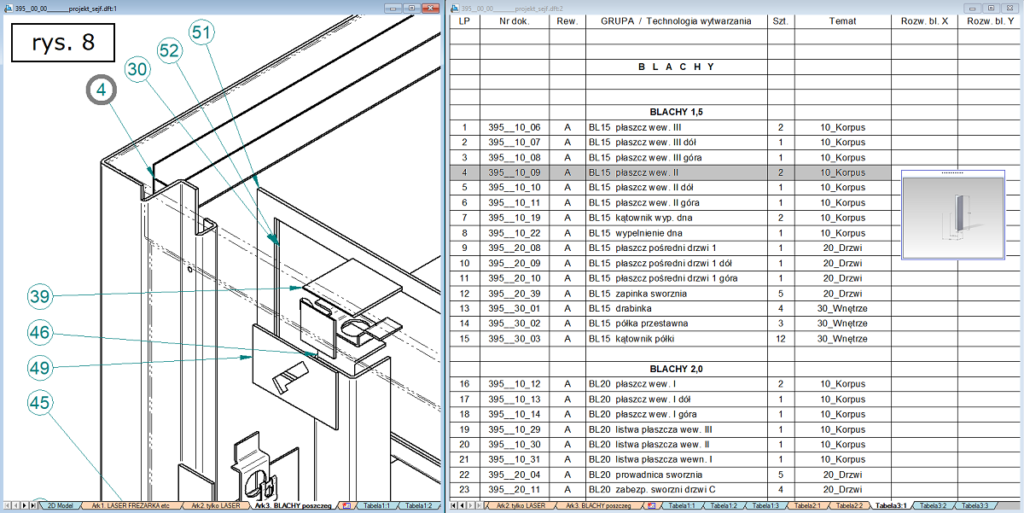

2.3 Dokumentacja CAD 2D wraz z listami części BOM

Korzystając z modelu 3D kompletnej kasy pancernej rozbudowanej o (jw. opcjonalne, lecz bardzo korzystne) metadane, wykonano złożeniową dokumentację 2D produktu, zawierającą listy części BOM (ang. Bill Of Material). W zależności od potrzeb, rysunki 2D oraz odpowiadające im listy części BOM mogą być tworzone w sposób zautomatyzowany, z wykorzystaniem m.in. grupowania i sortowania pod względem różnych kryteriów, np.:

a) odfiltrowanie całego projektu wyłącznie do elementów blaszanych, z ich dodatkowym grupowaniem na blachy o odmiennych grubościach (zachodzi dla ciężkiego wariantu kasy pancernej – rys. 8, gdzie rysunek złożeniowy przedstawiono fragmentarycznie dla zwiększenia czytelności),

b) odfiltrowanie projektu do elementów blaszanych, lecz z założeniem ich jednakowej grubości, więc bez dodatkowych podziałów (ma miejsce w przypadku lekkiego wariantu ww. produktu – rys. 9); sortowanie zachodzi tu wyłącznie na podstawie unikalnych numerów dokumentów.

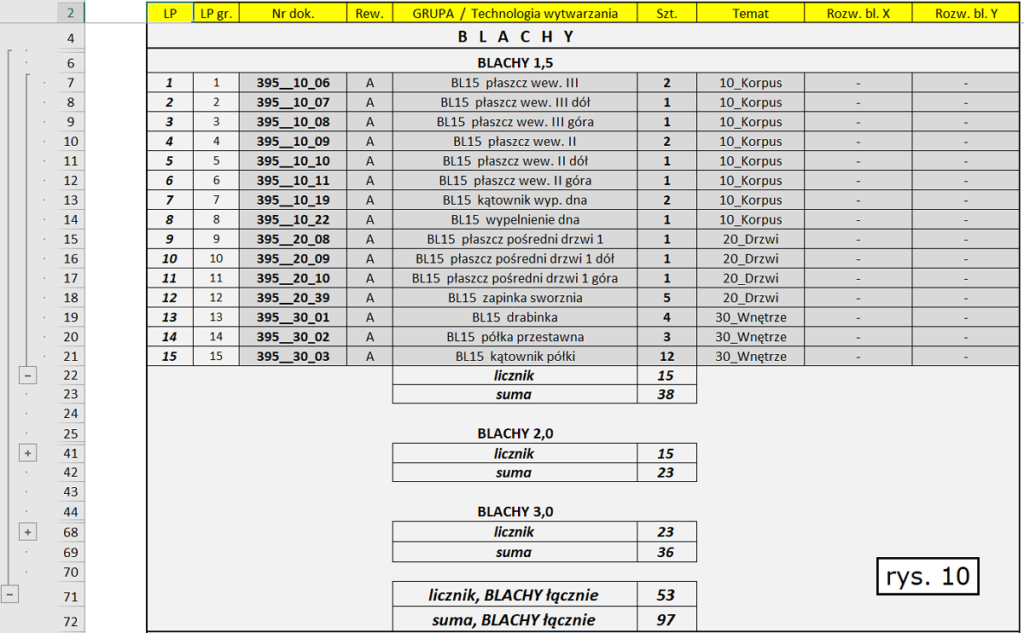

2.4 Listy części BOM w biurowych formatach kalkulacyjnych (.XLSX)

Solid Edge umożliwia wyeksportowanie zawartości list części BOM (p.2.3) z CAD do arkusza kalkulacyjnego EXCEL, gdzie dzięki dodatkowym zawartym w nich informacjom typu metadane, możliwa jest dalsza obróbka tak gromadzonych wartości:

a) bazując na liście BOM z rys. 8, uzyskano tabelę jak na rys. 10, dodatkowo rozbudowaną o tzw. sumy pośrednie, dzięki czemu szybko uzyskuje się jednostkowe i łączne liczby komponentów z blach o ew. odmiennych grubościach (zaprezentowano tu dokładne dane dla blach #1.5, natomiast dla innych grubości, celowo widnieje tu tylko zwięzłe podsumowanie),

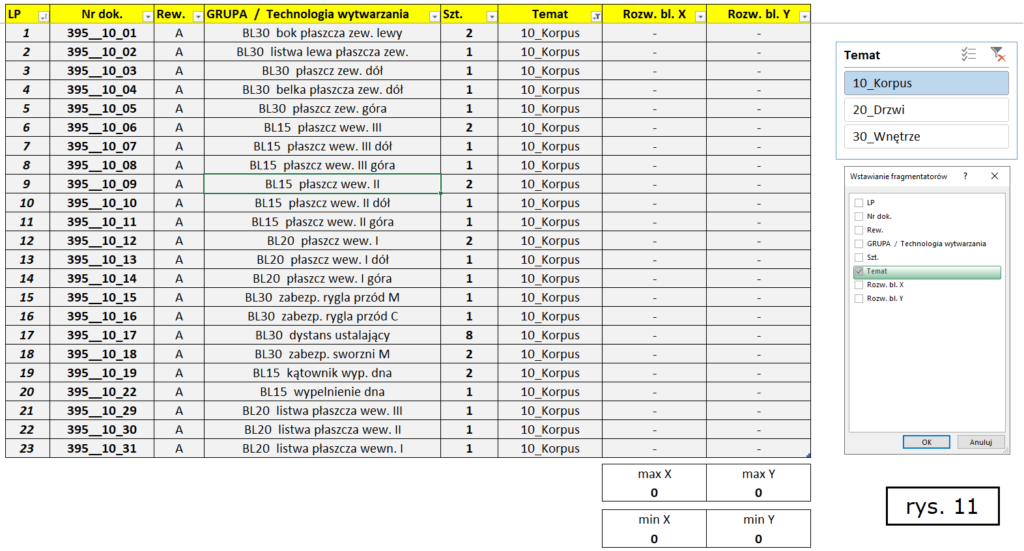

b) na podstawie listy z rys. 9, utworzono tabelę jak na rys. 11, gdzie korzyścią dodaną jest zastosowanie tzw. szybkiego filtrowania (tzw. ‘fragmentator’); zawartość listy odfiltrowano tu wyłącznie do tych komponentów, które tworzą korpus kasy pancernej (więc celowo pominięto elementy tworzące drzwi kasy, jej wnętrze, etc.).

3. Autorskie makro GM System – rozwijanie blach

Powyżej opisano projekt Solid Edge 3D, posiadający następujące cechy:

- składa się z 53 unikalnych modeli elementów giętych z blach (3D), których część występując wielokrotnie daje łączną liczbę 97 obiektów do wykonania w praktyce (dane przedstawione m.in. na rys. 10),

- żaden z tych 53. modeli blach (natywne pliki 3D .PSM) nie posiada obliczonego i zapisanego rozwinięcia (rys. 3, rys. 4),

- w celu przystąpienia do procesu wytwarzania, za konieczne uważa się pozyskanie zapisu płaskiego rozwinięcia 2D dla KAŻDEGO z ww. 53. obiektów 3D.

W przypadku większości rozwiązań CAD 3D, w opisywanej sytuacji należałoby otworzyć każdy z ww. odrębnych modeli blach 3D, wygenerować w nim rozkrój (rozwinięcie), a następnie zapisać je do postaci nowoutworzonego pliku 2D .DXF (czynność do powtórzenia dla każdego modelu blachy 3D – wówczas jeden

2D .DXF przypadać będzie na jeden natywny plik 3D .PSM).

Oczywistym jest, iż w przypadku tak dużej liczby plików zadanie to może być:

- względnie długotrwałe,

- nużące dla realizującego je użytkownika,

- ze względu na powyższe – podatne na pojawienie się kosztownych błędów.

Wobec tego, dla przyspieszenia procesu generowania rozwinięć dla ‘n’ odmiennych modeli blach 3D, z jednoczesnym zapisem tych rozwinięć do łącznie ‘n’ różnych plików 2D .DXF, firma GM System opracowała i udostępniła dla swoich klientów rozwiązanie autorskie: makro „ROZWIJANIE BLACH”.

Szczególnie istotne jest, iż makro to wykonuje ww. zadanie rozwinięcia ‘n’ modeli 3D na podstawie zaledwie jednego polecenia i nie wymaga jego powtarzania, działa więc za jednym razem.

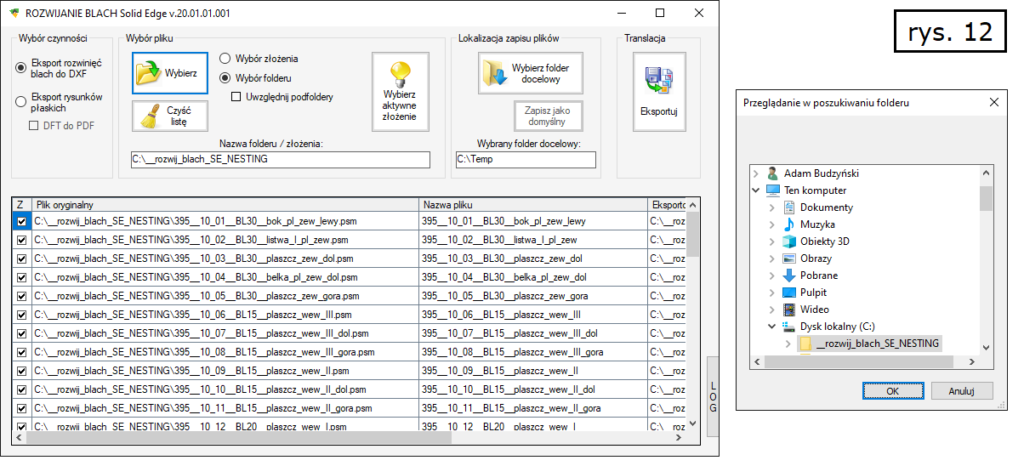

Poszczególne etapy pracy z ww. makro można przedstawić następująco:

- wskazanie folderu, skąd makro ma pobrać ‘n’ modeli 3D .PSM ‘do rozwinięcia’, rys. 12 (ew. wskazanie złożenia, reprezentującego całość projektu),

- wskazanie folderu, do którego makro ma zapisać ‘n’ tak utworzonych plików 2D .DXF , jw. rys. 12,

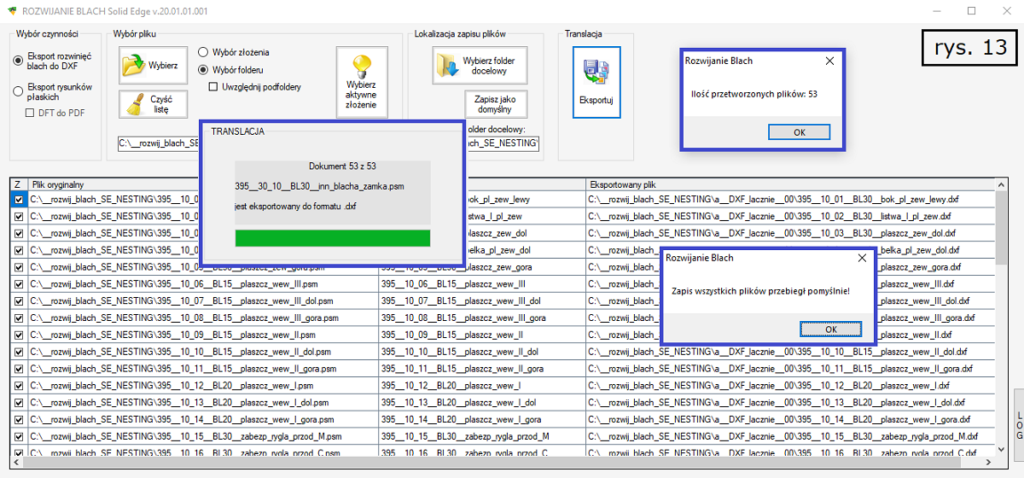

- wykonanie polecenia ‘za jednym razem’, rys. 13,

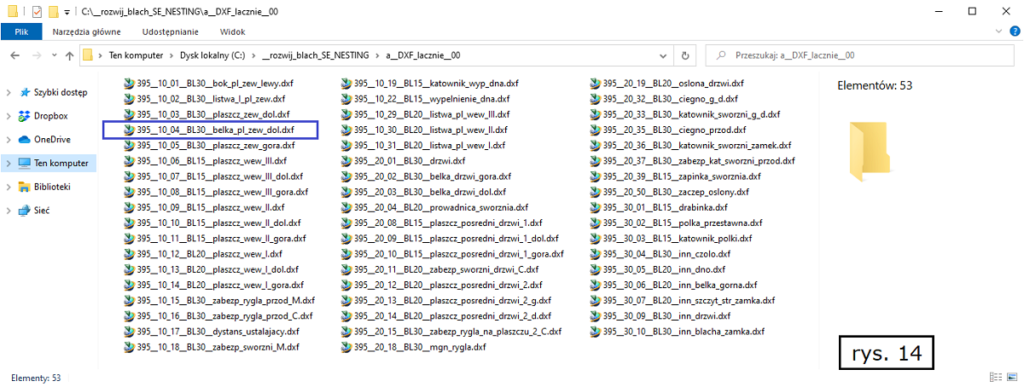

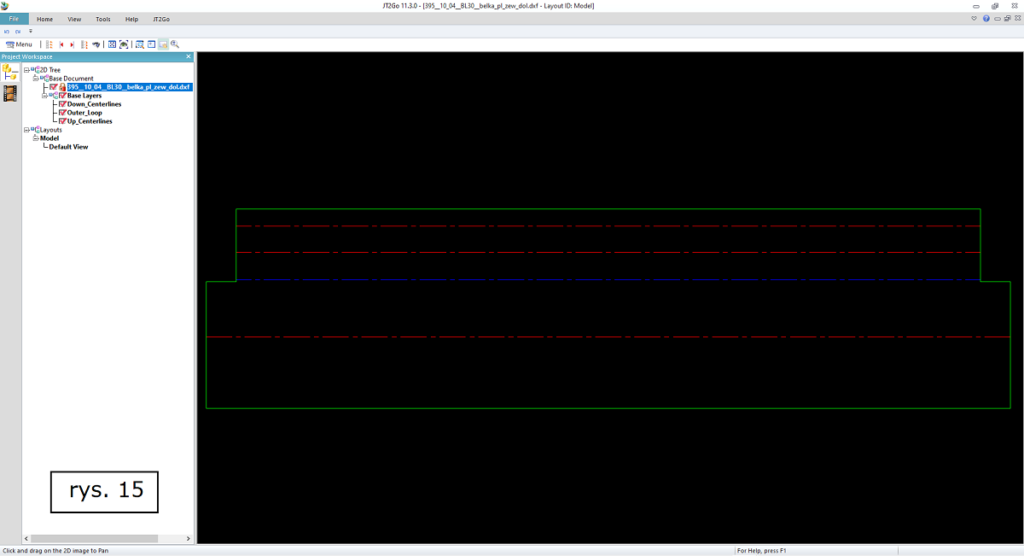

- weryfikacja poprawności realizacji polecenia, tj. sprawdzenie zapisu ‘n’ x 2D .DXF w folderze docelowym (rys. 14) oraz otwarcie wybranych z nich (rys. 15 – uwagę zwraca obecność właściwych warstw, tam gdzie to uzasadnione, np. dla zarysów zewnętrznych i wewnętrznych, osi gięcia w górę i w dół, etc.).

Dla zwiększenia intuicyjności dalszego opisu tego rozwiązania, wykorzystano projekt lekkiej wersji kasy pancernej, znamienny tym, iż omawiane modele blach mają przyporządkowaną identyczną grubość blachy i naturalnie identyczny rodzaj materiału.

4. Makro Batch.exe – realizacja tzw. wczytania hurtowego

Po zautomatyzowanym wygenerowaniu względnie dużej liczby nowych plików 2D .DXF, wielu użytkowników dodatkowo pragnie dysponować zapisami ich zawartości w analogicznej liczbie nowych plików 2D, ale utworzonymi w natywnym formacie Solid Edge, tj. DFT.

Często zamiar ten tłumaczy się chęcią:

- szybkiego dostępu do ww. zawartości 2D bez każdorazowej potrzeby wczytywania pliku .DXF i ‘przechodzenia wszystkich kroków kreatora translacji’,

- szybkiego dostępu do ww. zawartości bez konieczności używania przeglądarek .DXF, ew. dodatkowego komercyjnego oprogramowania CAD 2D.

Dla radykalnego przyspieszenia także i tego procesu, tj. wczytania ‘n’ 2D .DXF i utworzenia na ich podstawie ‘n’ 2D .DFT, a wszystko to za jednym razem, użytkownik Solid Edge może wykorzystać makro BATCH.exe, dostarczane wraz z systemem przez jego producenta, firmę SIEMENS.

Makro realizuje opisywane wczytywanie hurtowe (in. wsadowe) po wskazaniu formatu źródłowego (tu .DXF) / docelowego (domyślnie .DFT) oraz lokalizacji folderu źródłowego i docelowego dla omawianej translacji (rys. 16).

W wyniku powyższego, docelowy folder zostanie wypełniony właściwą liczbą nowych plików w oczekiwanym formacie, tj. 53 x 2D .DFT (rys. 17a), a potwierdzeniem realizacji zadania będzie ‘dziennik operacji’ (plik .LOG – rys. 17b).

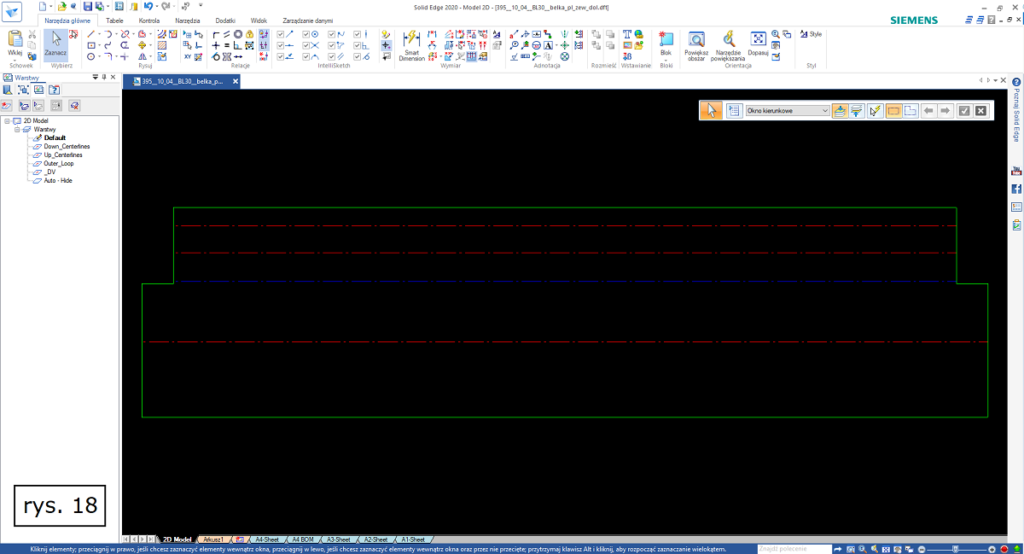

Sprawdzając poprawność opisywanej translacji, otwarto wybrany plik 2D .DFT, będący efektem wczytania pliku 2D .DXF z rys. 15, uzyskując poprawny rezultat, tj. zapis o identycznej treści, wyrażony w odmiennym formacie (rys. 18).

5. Solid Edge 2D Nesting

W skład portfolio SOLID EDGE, dedykowanego dla branży projektowania i wytwarzania elementów z giętych blach wchodzi także 2D NESTING.

Jest to rozbudowane narzędzie, służące do generowania optymalnego ułożenia rozwiniętych elementów blaszanych na arkuszach produkcyjnych. Powyższe zachodzi na podstawie jednej z kilku strategii optymalizacyjnych. Szczegółowy opis Solid Edge 2D NESTING

W związku z tym, w niniejszym opracowaniu przedstawione zostaną najważniejsze aspekty wykorzystania 2D NESTING w odniesieniu do rozpatrywanego projektu, tj.:

a) wczytanie niezbędnych rozwinięć w postaci 2D .DXF, sprawdzenie popraw-ności zapisanej tam geometrii oraz nadanie właściwej liczby wypaleń dla każdego z tak przedstawionych obiektów (rys. 19),

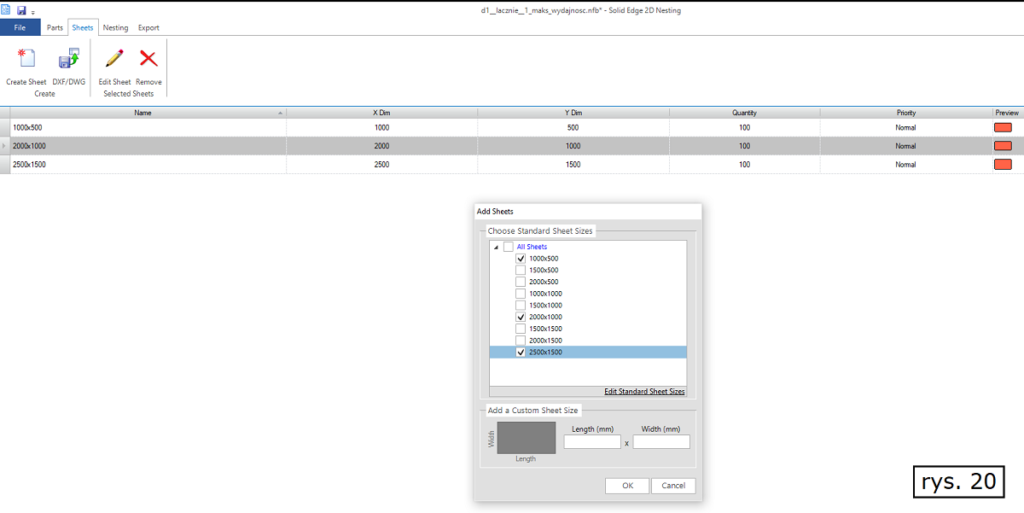

b) wprowadzenie gabarytów dostępnych arkuszy technologicznych, określenie ich liczności oraz ew. kolejności stosowania (rys. 20),

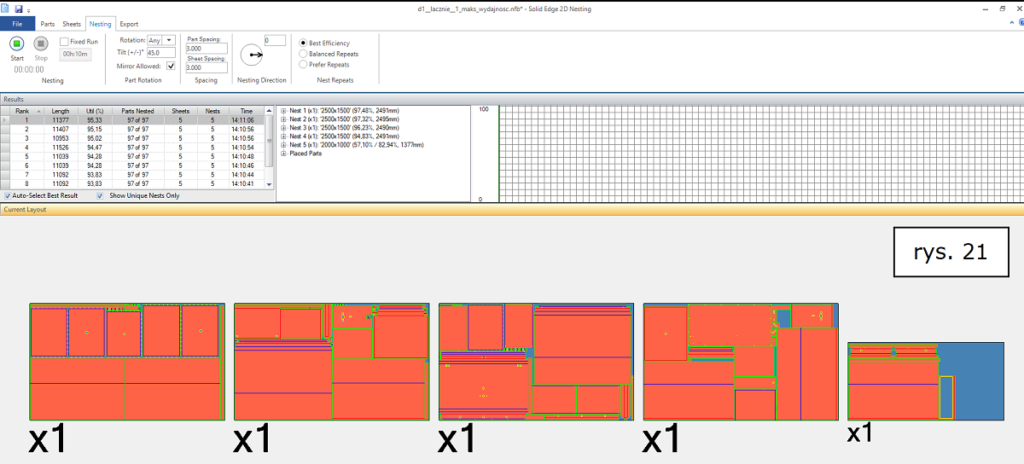

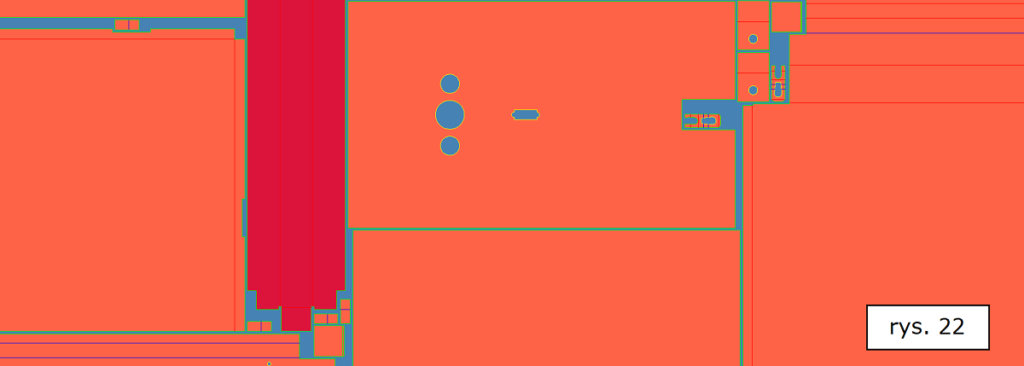

c) uzyskane wyników optymalizacji (całość palenia – rys. 21, fragment-rys. 22),(założona strategia: najwyższa wydajność), uzyskana wartość zagospodarowania półfabrykatów, tj. wydajność > 95%

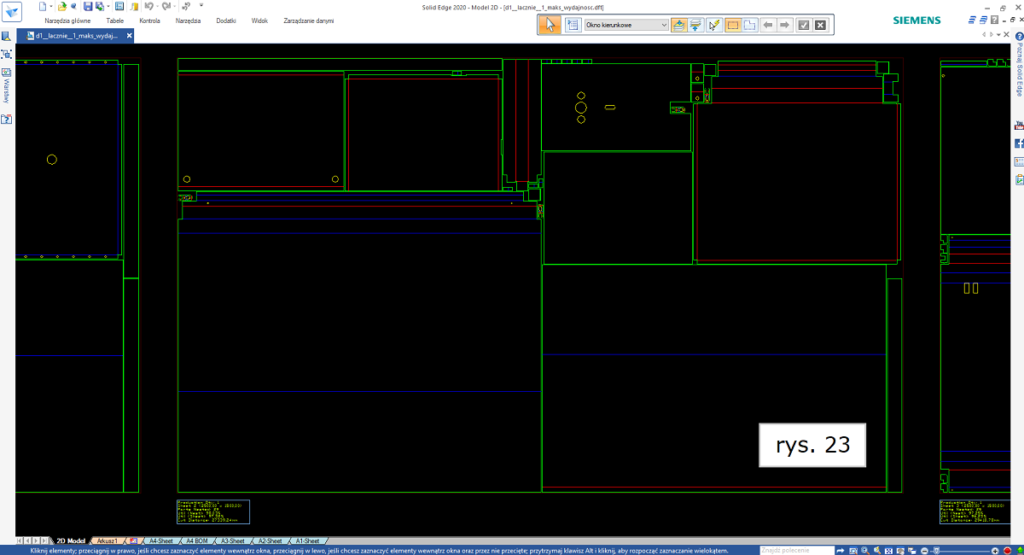

d) eksport uzyskanego rozkładu blach w formatach 2D .DXF oraz 2D .DFT (wybrany fragment przedstawiono na rys. 23),

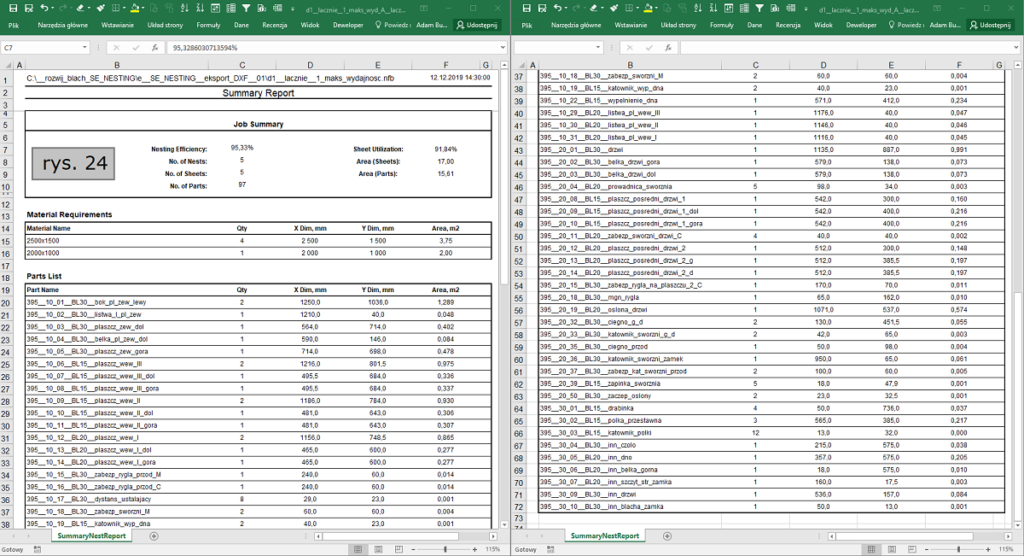

e) raport ogólny nt. palenia w ww. układzie optymalnym (XLSX – rys. 24),

f) raport szczegółowy tj. dalece rozbudowana wersja raportu ogólnego (XLSX – rys. 25).

Podsumowanie: generowanie pakietów rozkrojów blach w Solid Edge

Opisywane rozwiązanie znacząco przyczynia się do przyspieszenia procesów projektowo-produkcyjnych, ponieważ:

- skraca czas trwania poszczególnych zadań konstrukcyjnych (CAD) oraz wytwórczych (CAM),

- minimalizuje stopień zaangażowania zasobów ludzkich i technicznych, dzięki zautomatyzowaniu ważnych, choć dalece powtarzalnych czynności (m.in. generowanie pakietów rozkrojów blach w Solid Edge),

- realizuje poszczególne zadania w sposób optymalny, z założeniem wybranej strategii optymalizacyjnej,

- umożliwia znaczące obniżenie liczby błędów możliwych do zaistnienia podczas omawianych przedsięwzięć przemysłowych,

- ułatwia komunikację inżynierską pomiędzy poszczególnymi zespołami ludzkimi, o odmiennych zadaniach, wyposażeniu i wiedzy.

Z technicznego punktu widzenia (gł. software’owego) – rozwiązanie to ma naturę hybrydową, ponieważ łączy reprezentację produktów w postaci 3D i 2D, a także spaja środowiska projektowania (CAD) i wytwarzania (CAM).

Z biznesowego punktu widzenia – przedstawiono tu metodę uzyskania znaczących oszczędności z tytułu prowadzenia działalności przemysłowej (w jej wybranym obszarze), co prowadzić ma do możliwie wysokich zysków. Umożliwia je szczególnie generowanie pakietów rozkrojów blach w Solid Edge.

Obejrzyj film przedstawiający przebieg omawianych to procesów:

Jeśli masz pytania odnośnie generowania pakietów rozkrojów blach w Solid Edge, skontaktuj się z nami

Opracował: dr inż. Adam Budzyński