Solid Edge ST10: nowoczesne rozwiązania do optymalizacji geometrii produktów

- Wstęp

We współczesnej branży inżynierskiej, coraz większe znaczenie mają rozwiązania, które do niedawna posiadały jeszcze status „awangardowych”, „alternatywnych”, czy wręcz „raczkujących”. Zjawisko to jest z pewnością typowe dla rozwijającego się przemysłu, a także praktycznego stosowania powiększających się zasobów ludzkiej wiedzy i umiejętności. Jednakże, na podstawie różnorodnych badań rynkowych można stwierdzić, iż w ostatnich kilku latach proces rozbudowy portfolio nowych metod projektowych i wytwórczych, zwłaszcza wśród rozwiązań CAD 3D dla branży mechanicznej, cechuje się wyjątkowo dużą intensywnością.

Fakt ten czytelnie wpisuje się w bieżący trend ‘INDUSTRY 4.0’, będący dziś wręcz wyznacznikiem stopnia nowoczesności w przemyśle.

W niniejszym opracowaniu przybliżone zostanie właśnie takie rozwiązanie inżynierskie, które do niedawna „raczkowało”, a obecnie w różnych branżach zaczyna być często standardem. Jest ono dostępne w oferowanym przez GM SYSTEM sztandarowym systemie CAD mid-range, jakim jest SOLID EDGE, szczególnie w jego bieżącej generacji ST10.

- ‘Modelowanie generatywne’ – zwane także ‘postępującym szkieletowaniem’.

Większość projektantów CAD 3D spotkała się zapewne w swej dotychczasowej pracy z wybranym procesem optymalizacyjnym dla geometrii projektowanego wyrobu. Można założyć, iż znacząca część tych zadań polegała głównie na (mniej lub bardziej zautomatyzowanym) doborze idealnej (optymalnej) wartości dla pewnych wielkości fizycznych (istniejących już w chwili początkowej, jeszcze przed optymalizacją). Mogły to być m.in. wymiary długości lub kątów dla ogólnej postaci geometrycznej wyrobu, współrzędne dla obciążeń / utwierdzeń, liczba i rodzaj podpór, charakterystyka materiałowa, etc.

Tymczasem, coraz silniej i skuteczniej pojawia się obecnie nowoczesna tendencja do przeprowadzania tzw. ‘optymalizacji topologii CAD 3D’. Polega ona na ubytkowej modyfikacji geometrii wyrobu, czyli na takim ‘odejmowaniu materiału’, aby jednocześnie:

- zminimalizować ilość wykorzystanego materiału,

- utrzymać niezbędne właściwości (zwłaszcza wytrzymałościowe), względem wyrobu

w wariancie początkowym, - pozostawić rozmiar, kształt i lokalizację obszarów o znaczeniu witalnym, np. rejonów mocowania analizowanego obiektu do elementów otoczenia.

Opisywany rodzaj optymalizacji nosi także nazwę ‘modelowania generatywnego’.

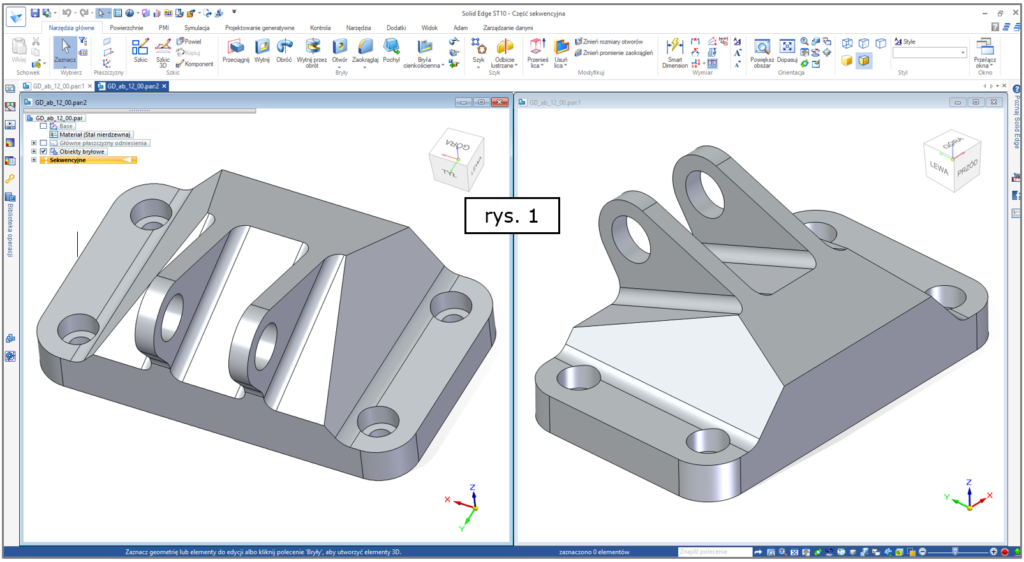

SOLID EDGE ST10 naturalnie umożliwia realizację ww. nowoczesnych zadań projektowych. Zostanie to zademonstrowane na przykładzie modelu uchwytu / okucia (rys. 1. – widok z dwóch kamer). Warto zauważyć, iż cechą charakterystyczną tego wyrobu jest m.in. to, iż podstawową metodą jego wytwarzania jest obróbka skrawaniem (frezowanie, wiercenie, etc.). Nawiązanie do tego faktu zostanie celowo dokonane w dalszej części opracowania.

Użytkownik SOLID EDGE rozpoczyna omawiany proces od uruchomienia ‘analizy generatywnej’ (ta nazwa własna także zostanie dodatkowo opisana w dalszej części opracowania).

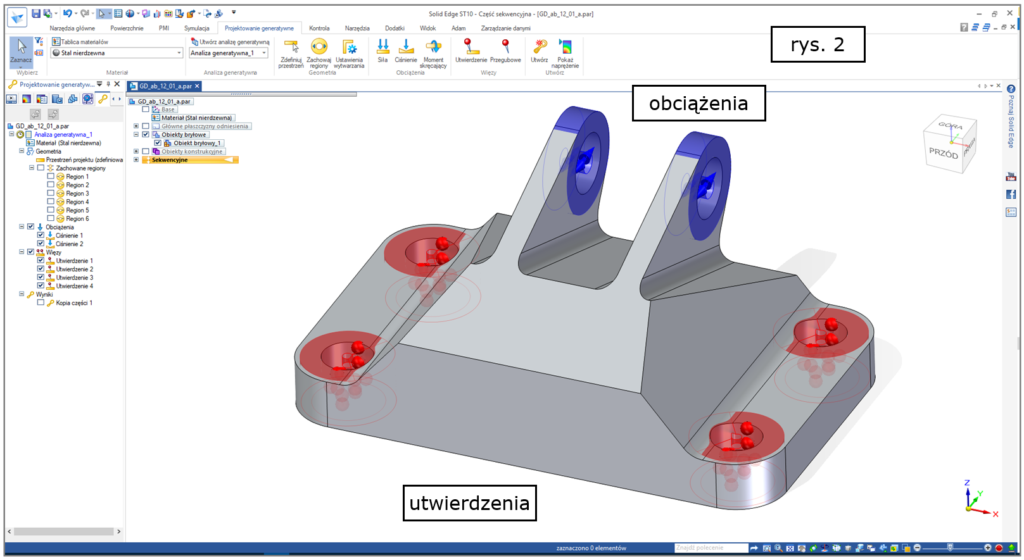

Następnie należy określić charakter oraz lokalizację warunków brzegowych (obciążeń, na rys. 2 wyróżnionych kolorem niebieskim, a także utwierdzeń wyróżnionych jw. kolorem czerwonym). Przebiega to w zasadzie analogicznie, jak w przypadku klasycznych i podstawowych analiz MES.

Dodatkowo, użytkownik ma możliwość zadeklarowania obszarów, które mają zostać celowo pominięte podczas opisywanej tu ‘optymalizacji ubytkowej’. Mogą to być np. klasyczne obszary przygotowane do przytwierdzenia łącznikami gwintowymi, kieszenie dla panewek łożysk ślizgowych, otwory przelotowe dla elementów sąsiadujących, elementy technologiczne, a także inne rejony, które powinny zostać niezmienione, w stosunku do ich pierwotnego kształtu, rozmiarów i położenia. W przypadku opisywanego modelu, w ten właśnie sposób zostały ‘zabezpieczone’ wszystkie ww. obszary przyłożenia obciążeń i utwierdzeń (rys. 2).

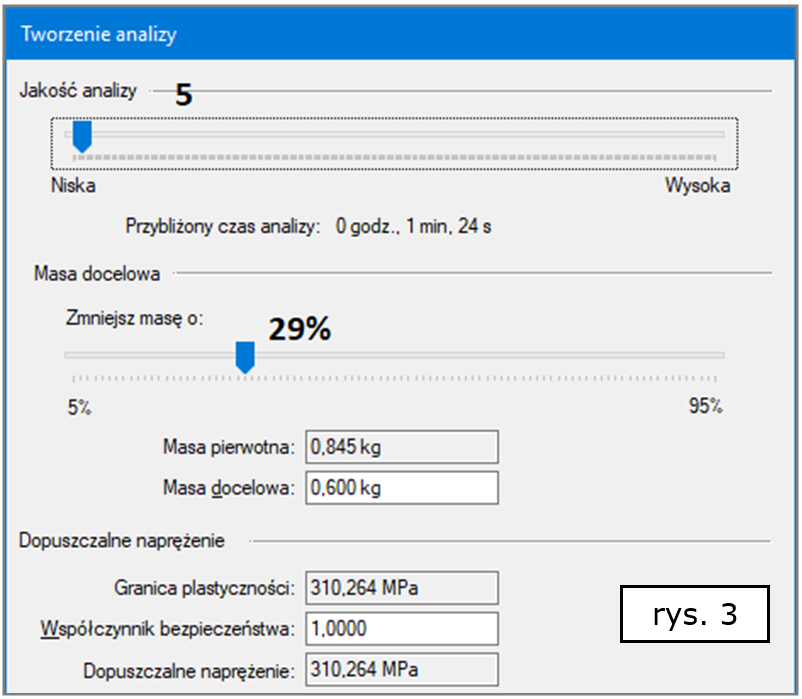

Następnie należy sprecyzować kluczowe założenia optymalizacji tego typu (rys. 3), tj.:

- oczekiwany procentowy poziom zmniejszenia masy wyrobu,

- dokładność analizy (wpływająca wprost proporcjonalnie na czas przeprowadzenia obliczeń oraz na ‘gładkość’ uzyskanej geometrii).

W przypadku przedstawionego tu modelu okucia, zadeklarowano, iż zmniejszenie masy wyrobu ma osiągnąć poziom ok. 30% (ściśle 29 %, aby finalna wartość masy wynosiła dokładnie 600 g).

Wówczas rozpoczyna się proces obliczeniowy, który – w ogólnym rozumieniu – polega na takim ‘odbieraniu materiału’ w odpowiednio wybranych miejscach, aby aspekty wytrzymałościowe ‘nowej, lżejszej geometrii’ pozostały niezmienne, w stosunku do ‘geometrii wyjściowej’. Dodatkowo, system stara się ‘odbierać materiał’ na obrzeżach wyrobu, tak, aby jak najlepiej wpłynąć na przyszłe zagadnienia eksploatacyjne modelowanego produktu.

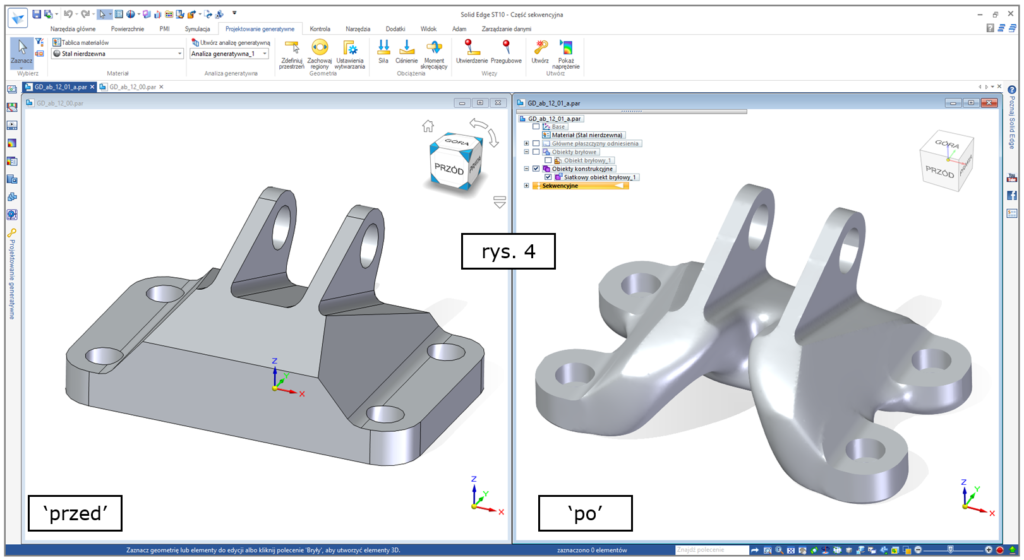

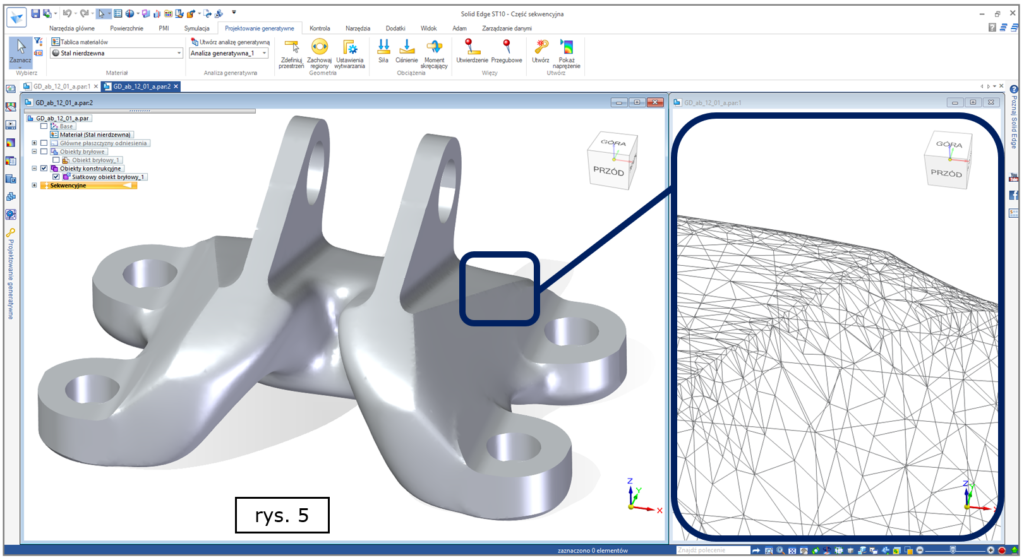

Efekt zastosowania wytycznych przedstawionych na rys. 3 przedstawiono na rys. 4 (gdzie porównano efekt ‘przed’ i ‘po’), a także na rys. 5 (gdzie uwzględniono wybrane szczegóły tak uzyskanej geometrii).

W pewnym uproszczeniu można założyć, iż tak wygenerowany ‘model optymalny’ ma charakter ‘chmury punków’, co predestynuje go do wytwarzania przede wszystkim metodami przyrostowymi. Funkcjonalność ta jest także oferowana przez SOLID EDGE i zostanie opisana w jednym z nadchodzących opracowań.

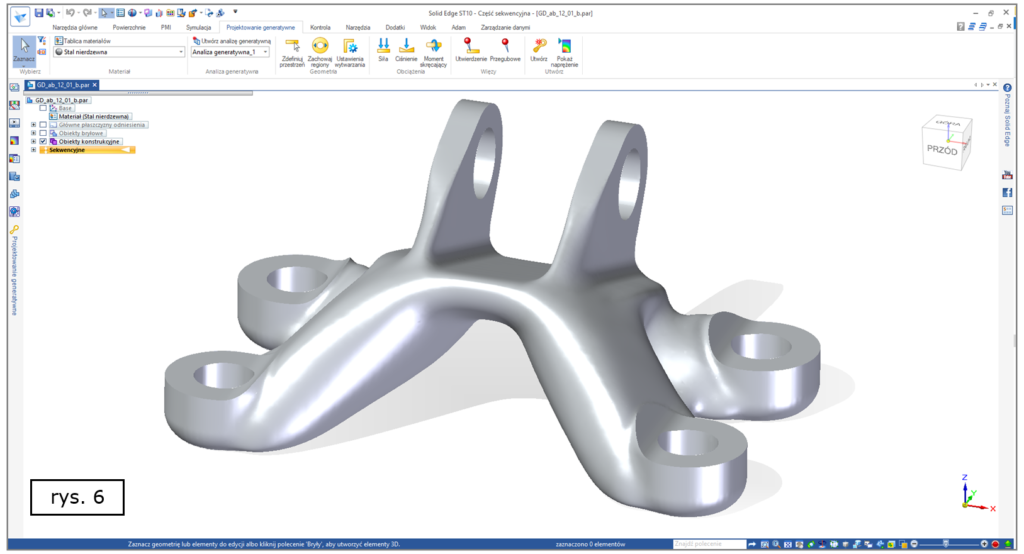

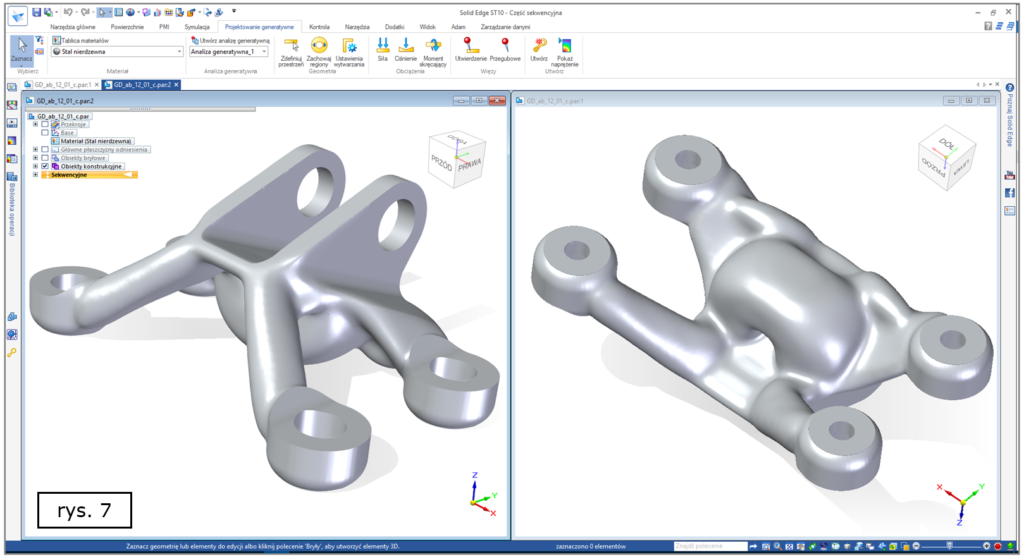

Warto zwrócić uwagę także na efekt kolejnych procesów optymalizacyjnych, gdzie wprowadzono następujące życzenie dotyczące zmniejszenia masy wyrobu:

- 50% (rys. 6),

- 60% (rys. 7, widok z dwóch kamer, z położenia górnego oraz dolnego).

Należy tu odnotować, iż w przypadku wielu zadań optymalizacyjnych, próg powiększania zadanych wymogów inżynierskich posiada limit. W opisywanym przypadku, ww. wartość 60% jest maksymalną wartością dla procentowego zmniejszania masy z zachowaniem identycznych aspektów wytrzymałościowych względem oryginału.

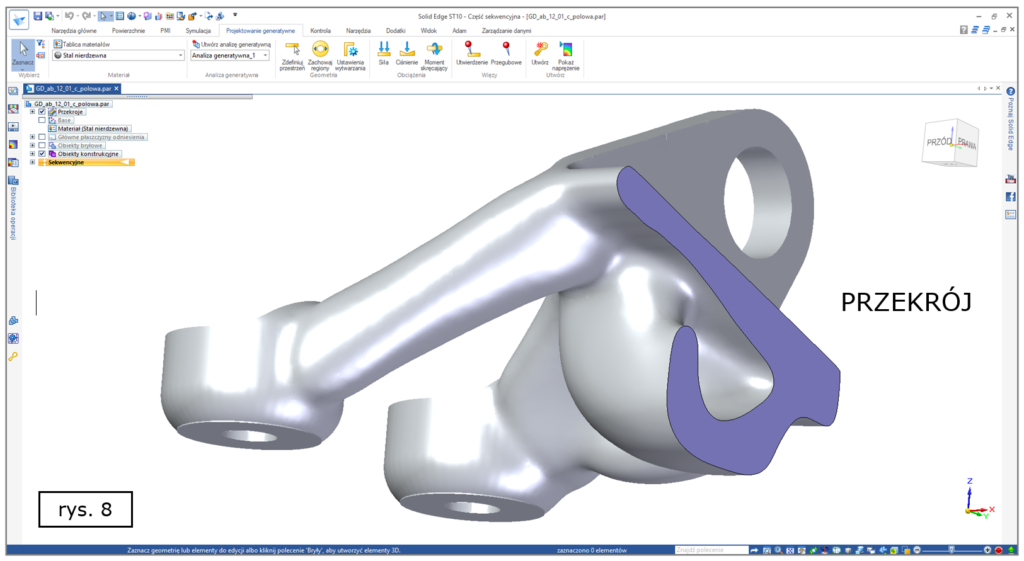

Dodatkową ciekawostką może tu być także fakt, iż w przypadku względnie wysokich wymogów zmniejszenia masy (jw. 60%), system ma możliwość ‘odejmowania geometrii’ także ‘we wnętrzu’ modelu, tworząc swego rodzaju ‘otwarte jamy’ (co przedstawiono na rys. 8, na przekroju ideowym). Powyższe także predestynuje metody przyrostowe jako preferowany sposób wytwarzania tak uzyskanych wyrobów.

3. Podsumowanie

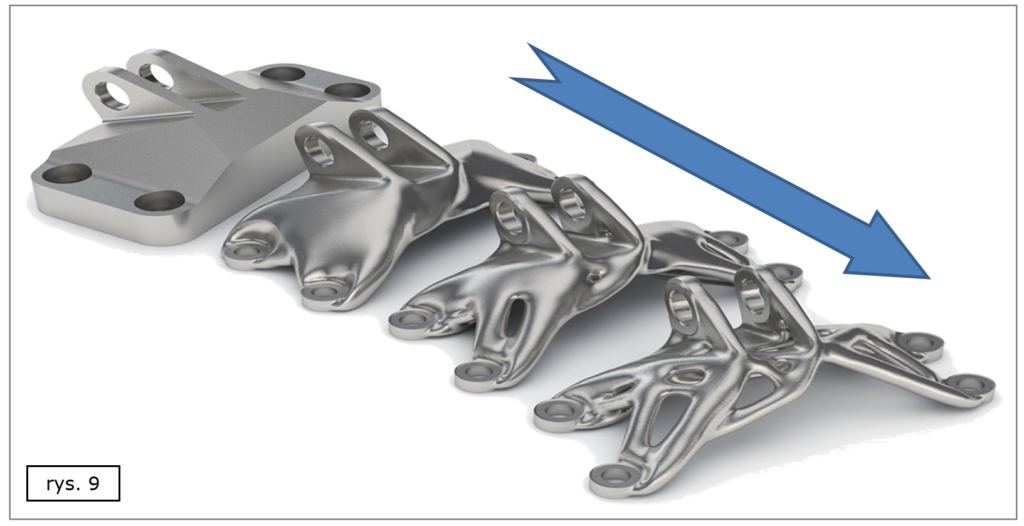

Poszczególne wybrane etapy procentowego ‘odejmowania materiału’ w przypadku opisywanej tu optymalizacji przedstawiono na rys. 9. Warto zauważyć, iż zachodzące tu zmiany w modelu mają niejako charakter zbliżony do następujących po sobie etapów ewolucji, prowadzącej od stanu ‘nadmiarowego’,

do ‘idealnego’. W literaturze można zauważyć stwierdzenia, iż w zasadzie podobną ewolucję przeszedł (dosłownie) najbliższy każdemu człowiekowi układ nośny, czyli jego własny szkielet kostny. Efekt finalny jest tutaj dość podobny w swym charakterze do obecnego stanu np. zbioru żeber połączonych mostkiem, kości miednicy, itd. Dlatego też, opisana funkcjonalność nosi często miano (obok ww. ‘modelowania generatywnego’) procesu ‘postępującego szkieletowania modelu’. Zważywszy wysokie zaawansowanie ludzkiego organizmu, można stwierdzić, iż przedstawiony tu rodzaj optymalizacji jest znaczącym i bardzo dużym krokiem naprzód w rozwoju systemu CAD SOLID EDGE ST10. System, który (w pewnym uproszczeniu) umożliwia przeprowadzanie wręcz procesu ewolucyjnego dla geometrii produktu, jest z pewnością wart uwagi i należy do rozwiązań przyszłościowych.

Zważywszy także na fakt, iż SOLID EDGE umożliwia również przygotowanie procesu wytwarzania przyrostowego dla tak uzyskanej geometrii (o czym w jednym z kolejnych opracowań) – uważa się, iż decyzja o wdrożeniu SOLID EDGE ST10 jest korzystna.

opracował

Adam Budzyński

adam.budzynski@gmsystem.pl

Chcesz wiedzieć więcej? Skontaktuj się z nami: marketing@gmsystem.pl