Wybrane nowości systemu CAD 3D/2D Solid Edge 2020, cz. 2. Rozwiązania uniwersalne oraz dedykowane dla modelowania części i złożeń

1. Wstęp

Kontynuujemy cykl opracowań poświęconych nowym możliwościom CAD 3D/2D wprowadzonym do systemu Solid Edge. Tym razem, szerzej omówione zostaną wybrane funkcjonalności ściśle dedykowane do środowisk modelowania części i złożeń, a także funkcjonalności uniwersalne, czyli mające podobne zastosowanie jednocześnie w kilku odrębnych środowiskach 3D.

2. Rozwiązania uniwersalne, przeznaczone dla różnych środowisk 3D

2.1. Porównywanie modeli 3D

Dużą popularnością cieszą się oferowane od kilku wersji Solid Edge narzędzia przeznaczone do porównywania dokumentów 2D, ze wskazywaniem różnic między nimi, zarówno geometrycznych, jak i typu ‘metadata / metadane’ (różne właściwości plików etc.) – rys. 1.

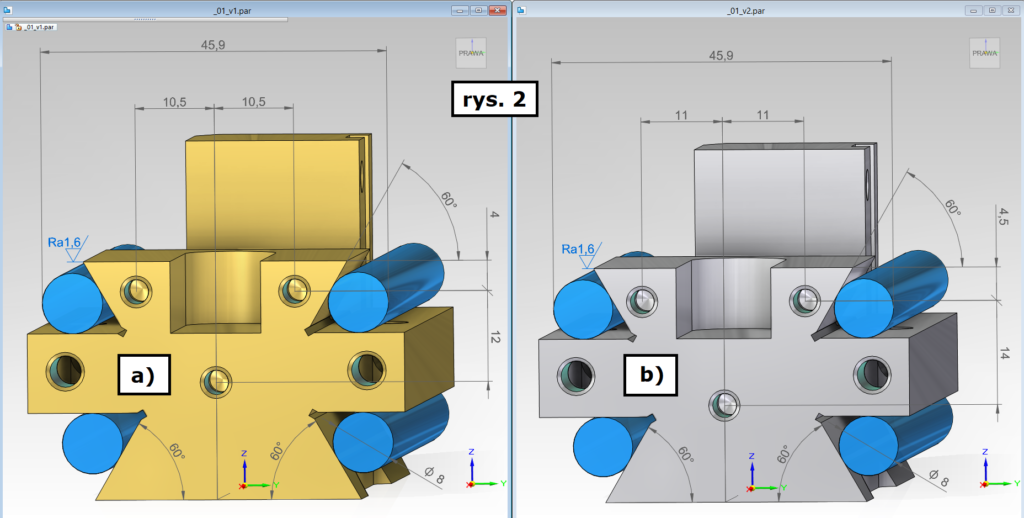

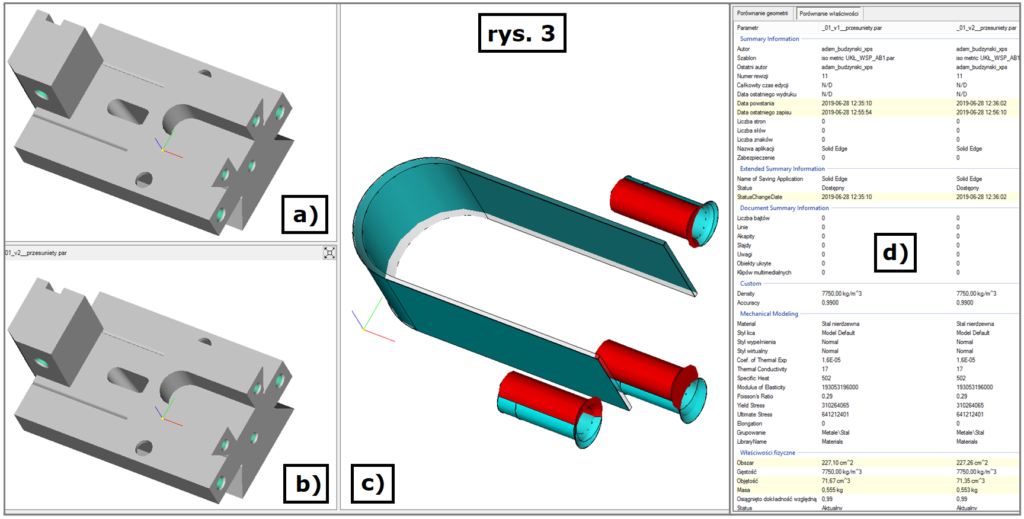

Dlatego też, najnowsza generacja systemu rozbudowuje powyższe możliwości o zdolność porównywania różnych (bardzo często podobnych) modeli 3D (rys. 2a,b i odpowiadające mu rys. 3a,b), a także znajdywania i wskazywania różnic między nimi, zarówno geometrycznych 3D (rys. 3c), jak i w kwestii właściwych im ‘metadanych’ (rys. 3d, gdzie różnice wyróżniono odpowiednim tłem).

Dla łatwego współdzielenia wiedzy dotyczącej tych różnic, system umożliwia tworzenie raportów, do zapisania w popularnych formatach, np. PDF, DOCX (rys. 4a) i HTML (rys. 5c). Pamiętając o istotnym trendzie przemysłowym, także tutaj szczególną uwagę zwrócono na wskazywanie odmiennych wartości ‘metadanych’ (rys. 4a, gdzie również zastosowano wyróżnienie wizualnie – żółte tło).

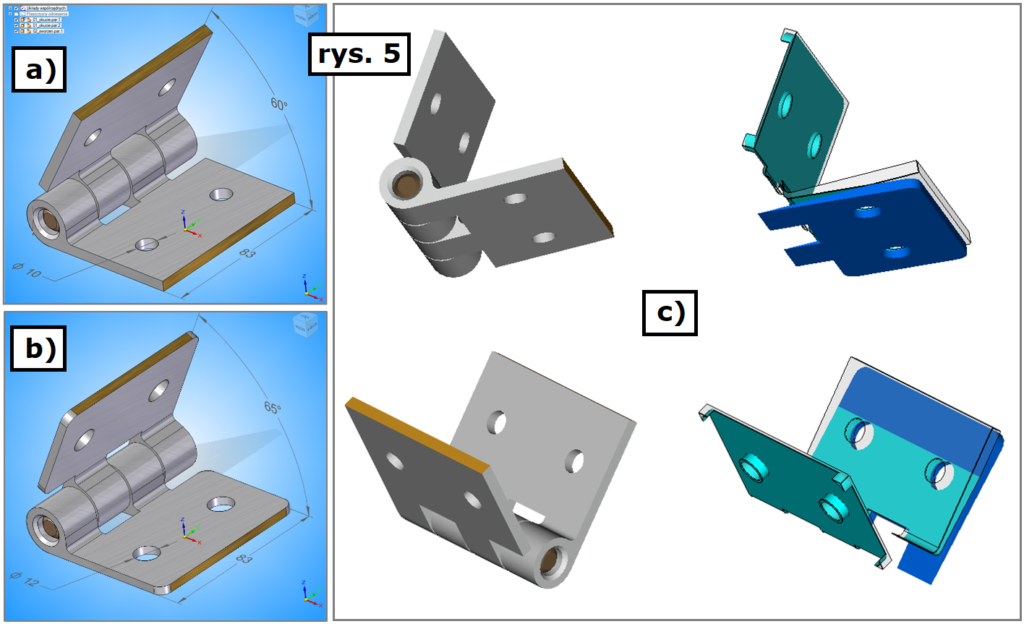

Funkcjonalność ta jest dostępna dla domyślnych obiektów 3D Solid Edge, tj. dla części typowych (rys. 3a,b, rys. 4b), dla części z blach i dla złożeń (rys. 5a,b).

2.2 Przekrój według płaszczyzny

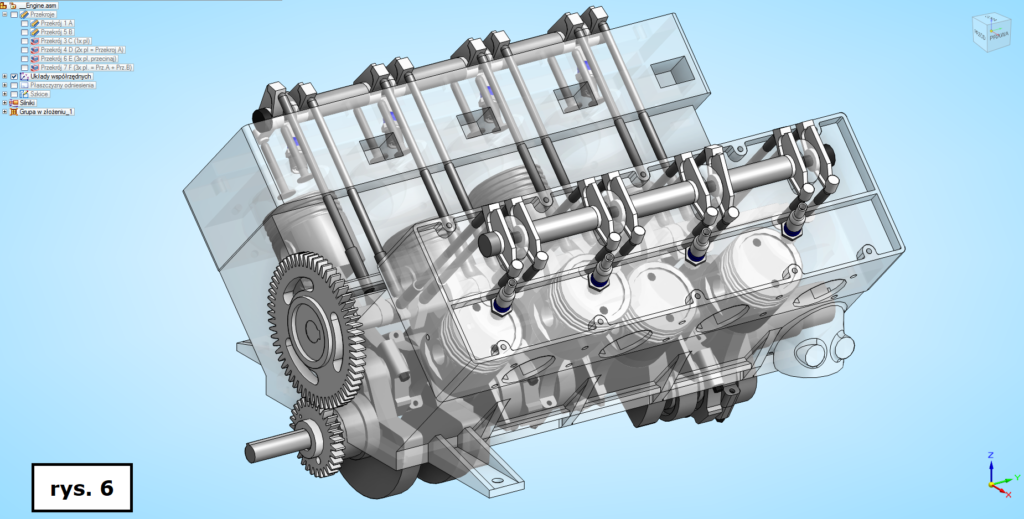

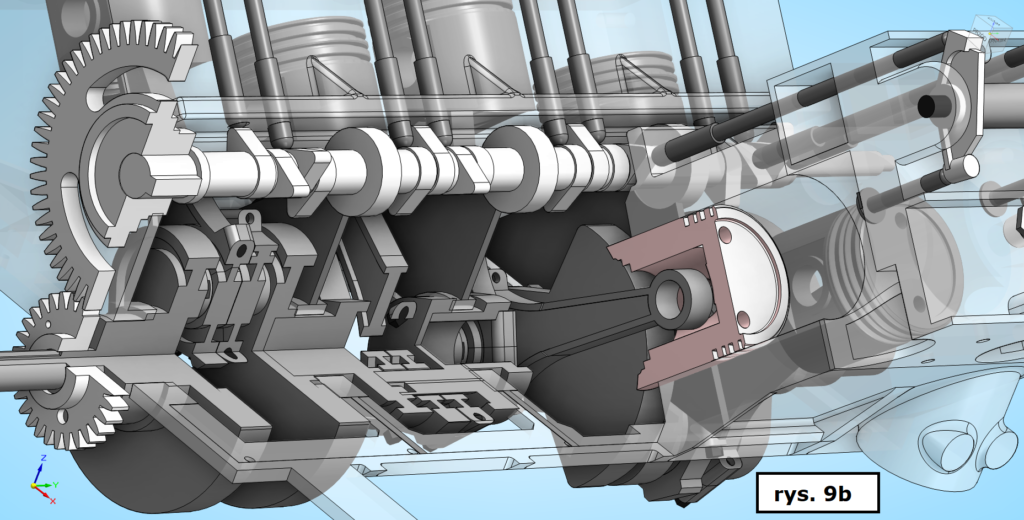

Bogatą paletę narzędzi służących do profesjonalnego „zaglądania do wnętrza” modeli 3D, zarówno części, jak i złożeń, w SE 2020 rozszerzono o wydajne tworzenie „Przekrojów wg płaszczyzny” (rys. 6, na przykładzie silnika spalinowego).

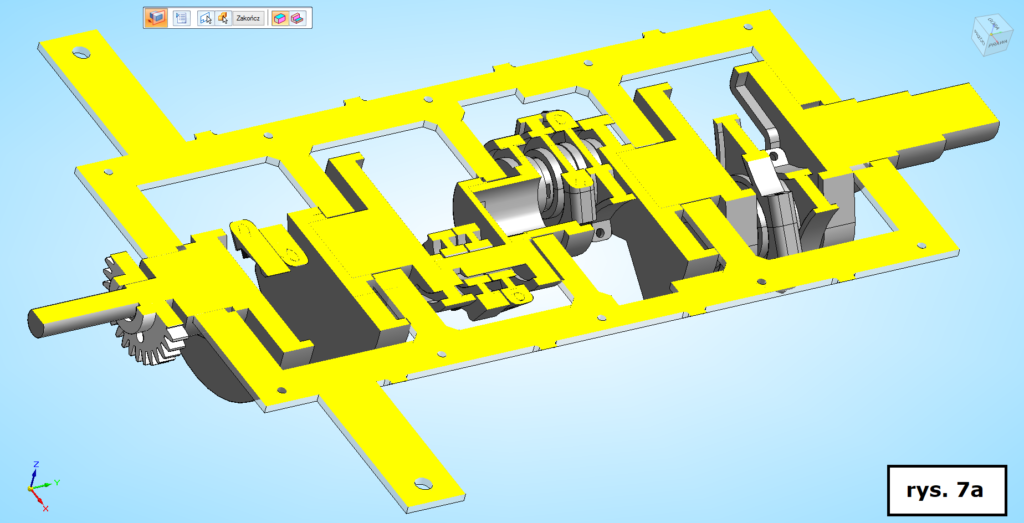

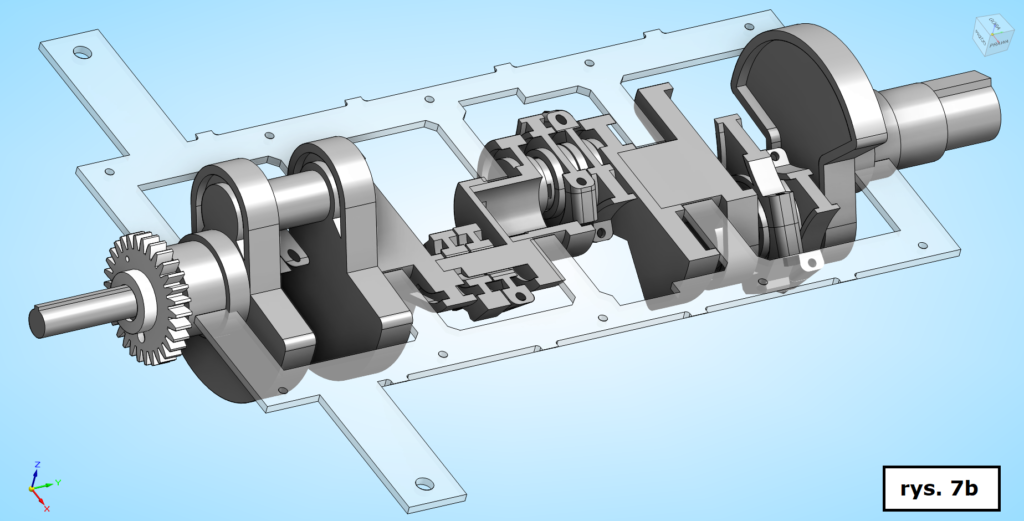

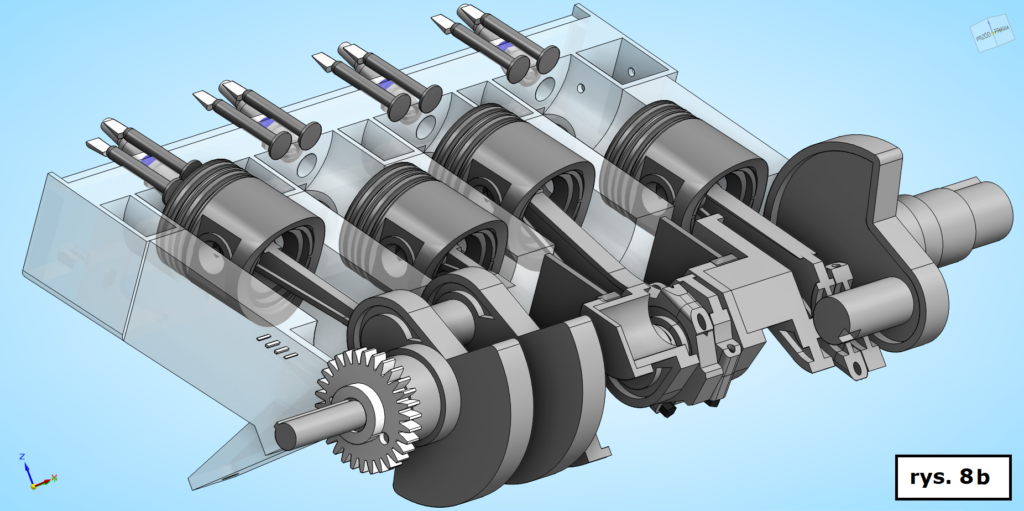

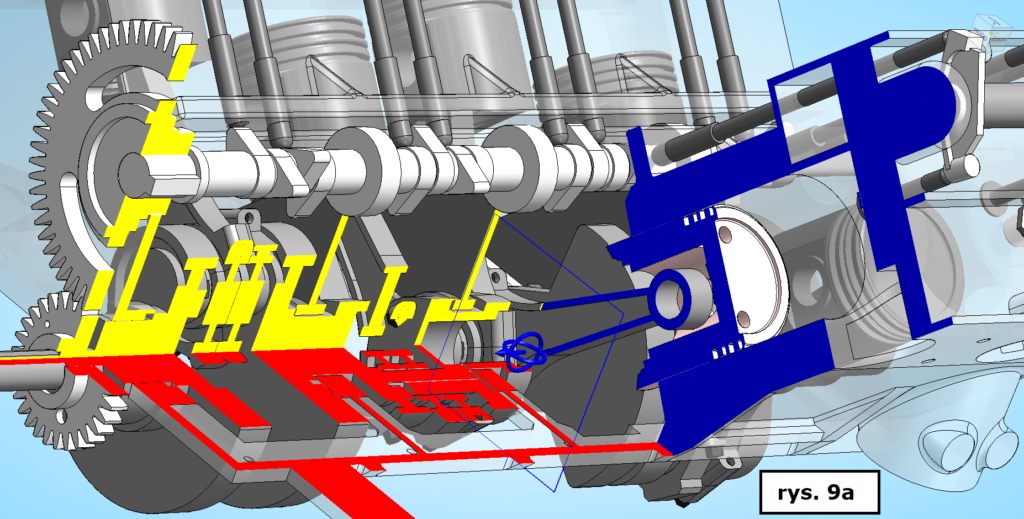

Użytkownik może łatwo i w zasadzie dowolnie przesuwać i obracać ślad jednej (rys. 7a, b), dwóch (rys. 8a, b) lub trzech płaszczyzn (rys. 9a, b), które „przetną” analizowany model. Owo przecięcie może być także dodatkowo edytowane pod m.in. następującymi względami:

- strona wycięcia, zarówno dla każdej z płaszczyzn z osobna,

jak i – w przypadku 2. lub 3. płaszczyzn – dla ich łącznego działania „tnącego”, - wskazanie obiektów do manualnego wykluczenia z „przekroju” (na rys. 7b, 8b – gł. tłoki, zawory i wybrane segmenty wału wykorbionego,

9b – wałek rozrządu, tutaj pod głowicą) z automatycznym wykluczaniem obiektów, których z założenia się nie tnie w zespołach, np. śruby, wałki, itd., - kolorystyka i samoczynne uwzględnienie powyższego w dokumentacji 2D.

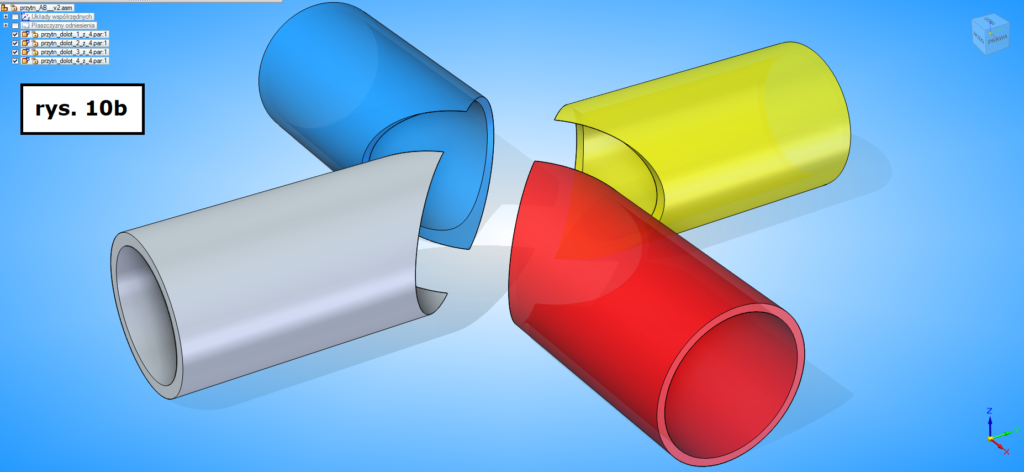

2.3 Przycinanie obiektów wzajemnie (kolizyjnie) przenikających sięPodczas modelowania wielo-obiektowego, Solid Edge umożliwia błyskawiczne znalezienie łącznej objętości tworzonej przez kolizyjnie przenikające się obiekty (rys. 10a). Docelowo obiekty te mogą zostać wykorzystane do wzajemnego przycięcia się, w określony sposób i w wybranych lokalizacjach.

Szczególnie interesująca jest tu jednakże nowość Solid Edge 2020, skutkująca szybkim i technologicznie uzasadnionym” podziałem geometrii wynikowej na nowe i różnorodne komponenty tworzące – z pominięciem kolizji oraz ewentualnych pustych przestrzeni wewnętrznych (rys. 10b).

2.4 Proporcjonalne i automatyczne skalowanie w szkicownikachSzkicowniki 2D są stosowane w różnorodnych środowiskach 3D, więc zarówno w modelach części, jak i złożeń.

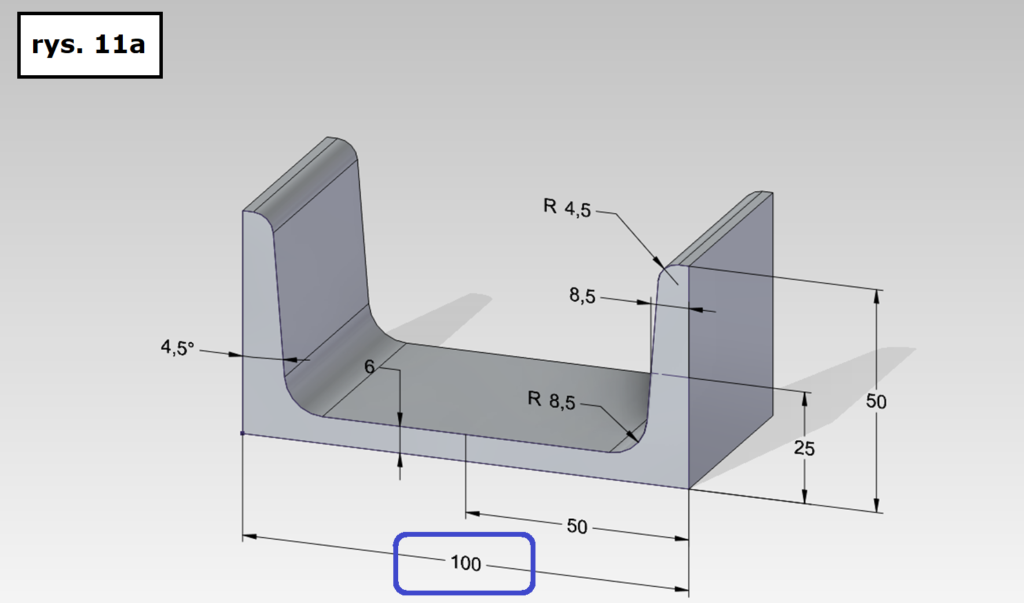

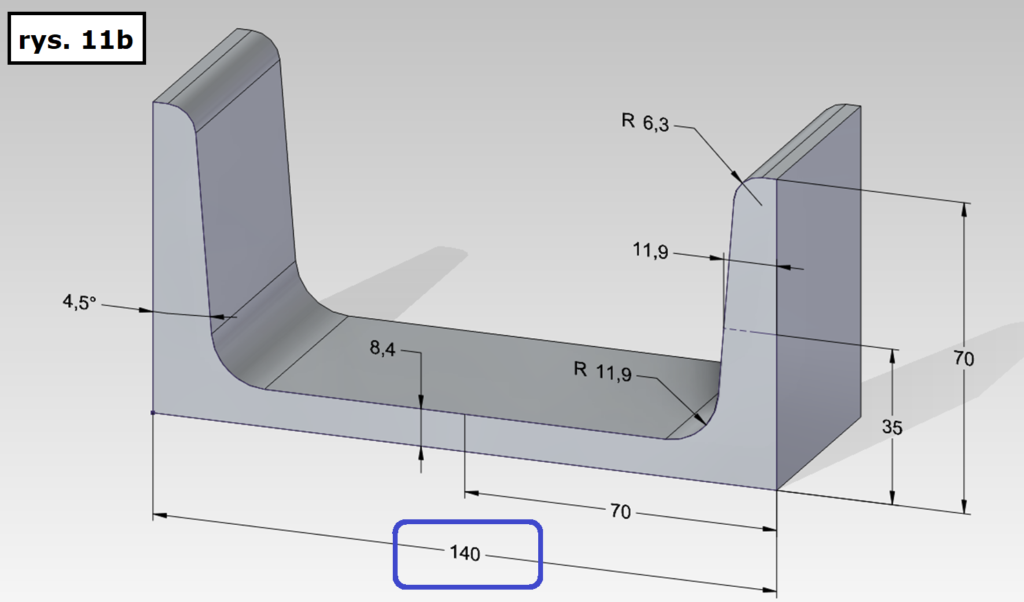

Chcąc opisać jedną z ciekawszych i kolejną nowość Solid Edge 2020, wyobraźmy sobie model ceownika o zadanym przekroju poprzecznym (np. 100×50). Ów przekrój jest zdefiniowany w szkicowniku 2D, który został następnie wyciągnięty na zadaną długość (rys. 11a).

Załóżmy, że pojawi się potrzeba proporcjonalnego przeskalowania (np. o 40%), ale wyłącznie przekroju poprzecznego. Dotąd cel ten zrealizowany mógł być np. poprzez:

- wprowadzenie niezbędnych formuł w wymiarach definiujących w szkicowniku ów przekrój poprzeczny, skutkiem czego ich wartości zostaną „parametrycznie ze sobą powiązane” – tymczasem w praktyce często może okazać się to czynnością długotrwałą, nawet dla pozornie nieskomplikowanych szkiców,

- użycie autentycznie „zbyt mocnych” narzędzi np. Skaluj bryłę lub Kopia części, z narzuceniem w nich skali niejednorodnej – tym razem, z racji bardzo wielu możliwości zastosowania – polecenia te mogą być zbyt rozległe dla początkujących i średnio zaawansowanych użytkowników.

Załóżmy więc, że zrezygnujemy z tych narzędzi i poszukamy innego sposobu.

A co, gdyby osiągnąć proporcjonalną zmianę całego (!) przekroju poprzecznego w wyniku zmiany zaledwie jednego wymiaru sterującego? W Solid Edge 2020, można to obecnie osiągnąć w przypadku:

- braku konieczności ‘parametrycznego wiązania’ wartości innych wymiarów istniejących w szkicu (jeżeli istnieją),

- braku konieczności istnienia innych wymiarów w ogóle.

Po włączeniu nowego polecenia Automatycznie skaluj szkic, po zmianie (40%) zaledwie jednego (!) wymiaru (tzn. długości podstawy, in. wysokości ceownika), ze 100 mm na 140 mm – analogicznemu i oczekiwanemu przeskalowaniu ulegnie cały (!) rozpatrywany szkic (rys. 11b, warto porównać z rys. 11a).

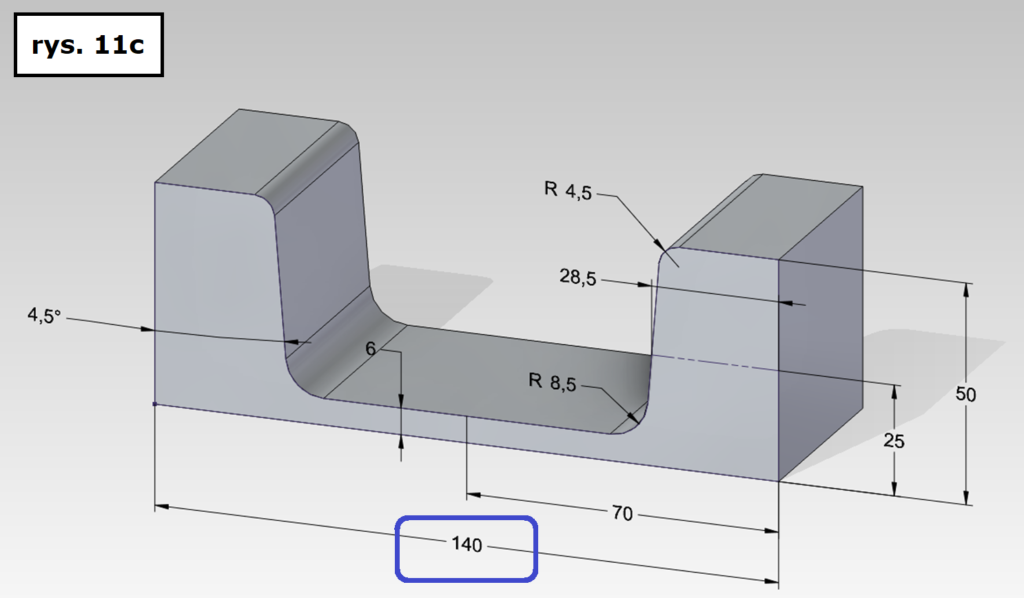

W przypadku nieskorzystania z omawianej nowości, zmiana wymiaru 100 mm na 140 mm dotyczyłaby jego i tylko jego, skutkiem czego uzyskany efekt (rys. 11c) wymagałby ponownego rozpatrzenia.

3. Usprawnienia modelowania części 3D w postaci powierzchni, brył oraz „siatek mesh”

3.1 Znajdowanie „przeciwieństwa” dla obrabianych powierzchni

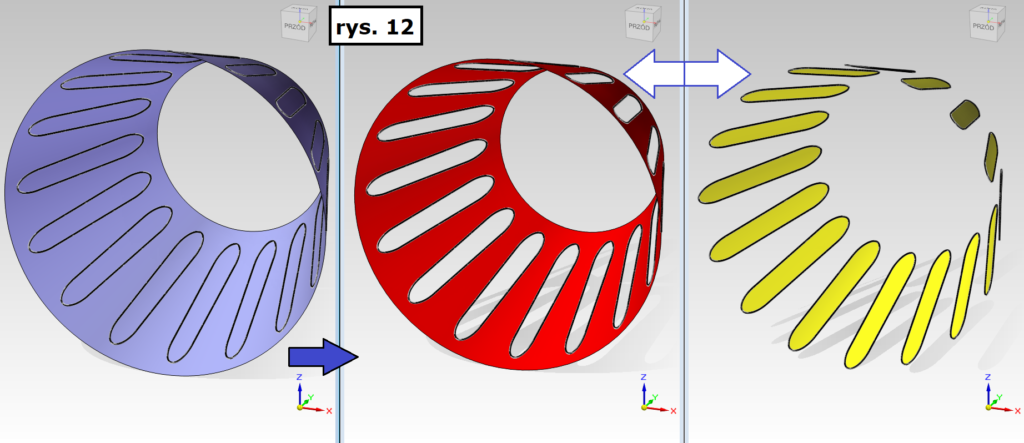

Podczas przycinania powierzchni z wykorzystaniem płaszczyzn, krzywych lub innych powierzchni, system umożliwia łatwe i płynne „przechodzenie pomiędzy przeciwieństwami”, tzn. uzupełniającymi się wynikami operacji przycięcia, które traktowane łącznie są równoważne z powierzchnią wejściową (rys. 12).

Przykładowo – celem jest wykonanie w danej powierzchni wielu jednoczesnych wycięć z wykorzystaniem odpowiednich krzywych (na rys. 12a przedstawiono powierzchnię stożkową, w której należy dokonać wycięć wieloma widocznymi zarysami rowków).

Wówczas, zamiast często długotrwałego i odrębnego zaznaczania każdego z wielu ww. regionów wewnętrznych (rys. 12b), wystarczy, że szybko wybierze się jeden rejon zewnętrzny (do pozostawienia) i następnie zadeklaruje, iż do przycięcia jest przeznaczony nie obiekt wskazany, lecz jego przeciwieństwo (rys. 12c).

3.2 Szkice przekroju

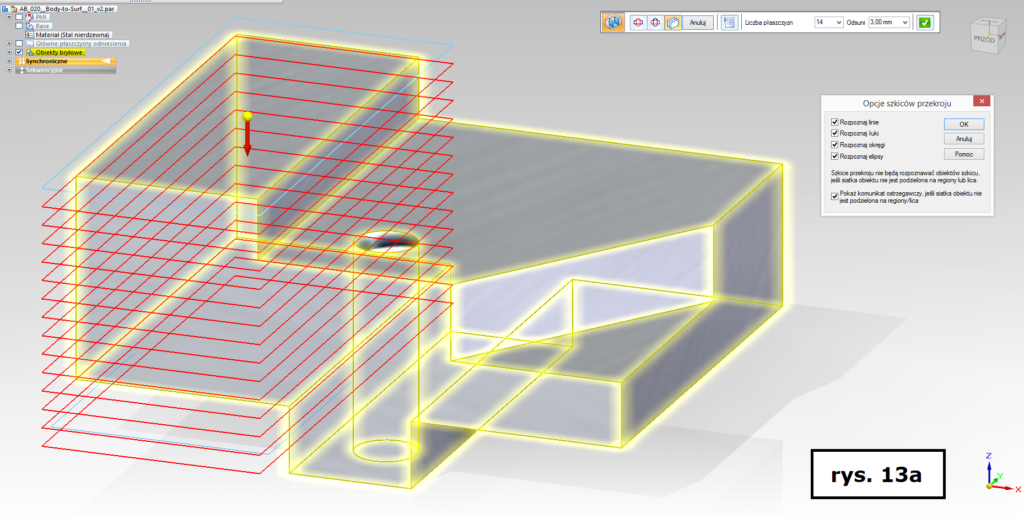

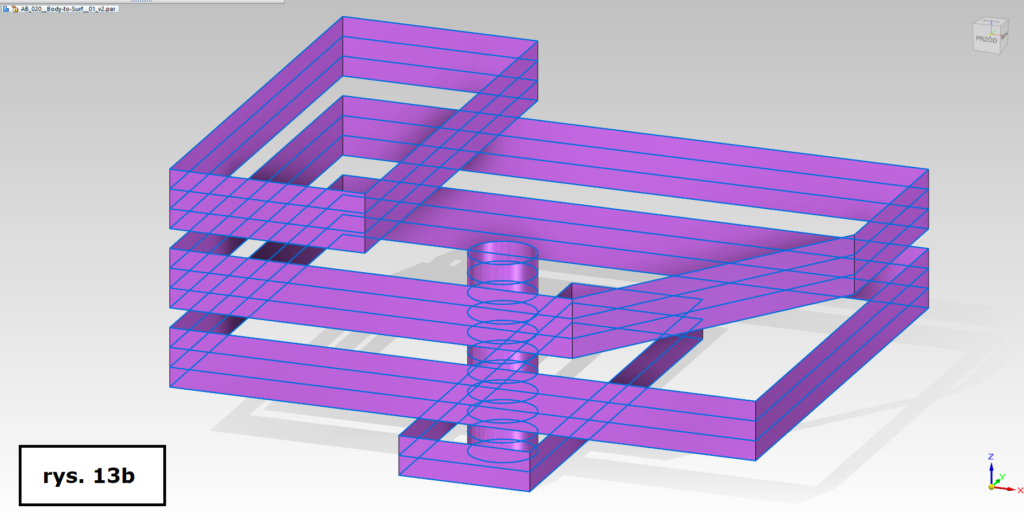

Użytkownik Solid Edge 2020 zyskał możliwość szybkiego i jednoczesnego przecinania modelu wieloma płaszczyznami, których liczbę oraz wzajemną lokalizację można szybko zdefiniować (istnieje tu pewne podobieństwo do znanych przekrojów ruchomych, lecz nowe narzędzie jest jeszcze bardziej rozbudowane).

W przypadku modelowania bryłowo – powierzchniowego, nowe polecenie umożliwia np. błyskawiczne „rozłożenie” zaimportowanej bryły na „przekroje składowe” (rys. 13a). Przekroje te są wprowadzane do środowiska 3D w postaci zbioru nowych szkiców. Szkice te można edytować, więc mogą one stanowić m.in. punkt wyjścia do edycji ww. bryły lub tworzenia na jej bazie modelu powierzchniowego (np. do obliczeń CAE, rys. 13b).

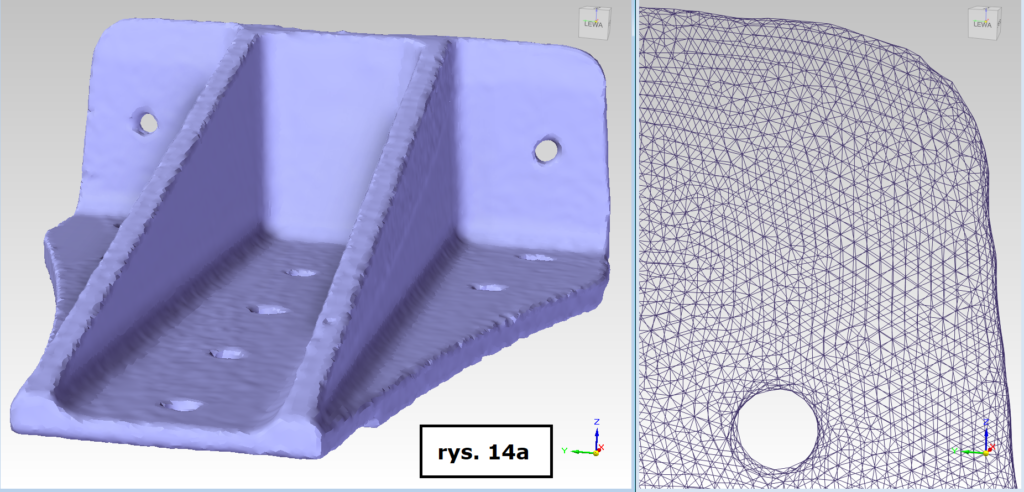

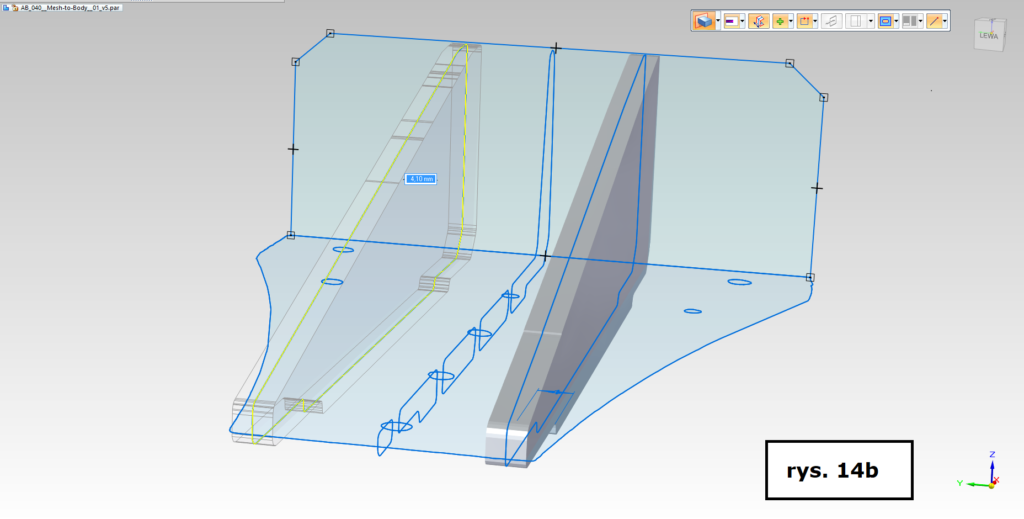

Głównym jednakże obszarem wykorzystania ww. narzędzia może być praca z „siatką mesh” (rys. 14a), odwzorowującą geometrię danego produktu, np. w wyniku jego zeskanowania. Skanowanie 3D ma często na celu edycję geometrii wyrobu, jego późniejsze wytwarzanie, także metodami przyrostowymi, etc. W takim razie, na podstawie tejże siatki warto szybko uzyskać model bryłowy.

Przecinając siatkę odpowiednią liczbą opisywanych tu przekrojów, uzyskuje się szukaną liczbę edytowalnych szkiców (rys. 14b), których zastosowanie do typowych operacji wyciągnięcia/wycięcia (itd.) może szybko dać model bryłowy (rys. 14c), będący szukanym zamiennikiem dla „siatki wejściowej”.

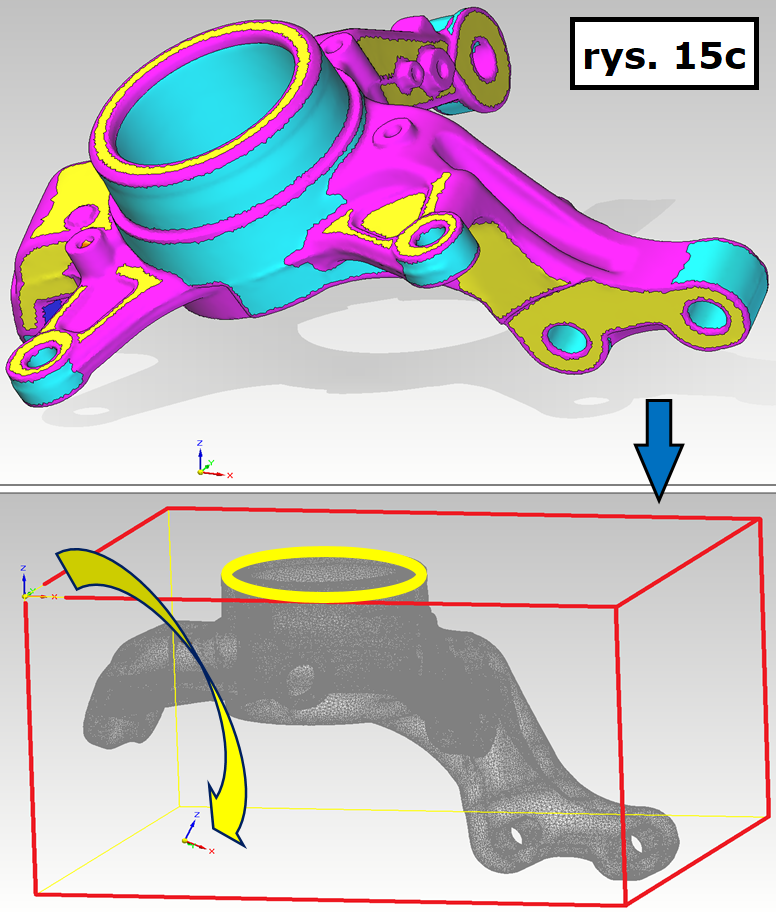

3.3 Wyrównanie „siatki mesh”

Wspomniane powyżej skanowanie 3D często zachodzi na różnorodnych podporach i jednocześnie w układzie współrzędnych urządzenia skanującego. Tak uzyskana siatka może posiadać swój główny układ współrzędnych, którego lokalizacja i orientacja przestrzenna jest dalece różna względem zerowego (ewentualnie roboczego) układu współrzędnych systemu CAD, do którego się ją importuje.

Dlatego też, Solid Edge 2020 – umożliwiający skuteczne prowadzenie szeregu działań z branży inżynierii odwrotnej, druku 3D etc. – pozwala na szybkie przebazowanie zaimportowanej siatki do ściśle sprecyzowanego układu współrzędnych, względem którego zajść mogą dalsze prace CAx.

Opisywane przebazowanie siatki do (np. bazowego) układu współrzędnych w pliku 3D systemu Solid Edge 2020 może zajść m.in. poprzez:

- nałożenie głównego układu bezwładnościowego siatki na wskazany (np. bazowy) układ współrzędnych w pliku 3D (rys. 15a),

- nałożenie (jw.) układu współrzędnych zbudowanego na możliwie niewielkim prostopadłościanie, w który można wpisać siatkę – ów prostopadłościan jest analogią do „przygotówki” w procesach wytwarzania CAM (rys. 15b),

- nałożenie (jw.) układu zbudowanego na prostopadłościanie, którego ściany mogą pokrywać się z regionami płaskimi, rozpoznanymi w ‘siatce’ (rys. 15c),

- nałożenie (jw.) układu zbudowanego na wskazanych trzech punktach, będących węzłami siatki (rys. 15d).

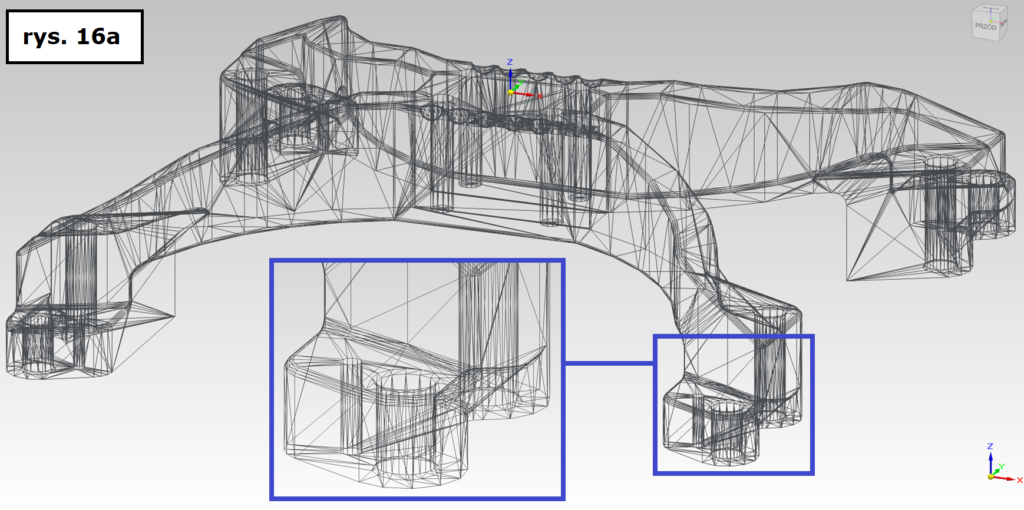

3.4 Redefinicja „siatki mesh”

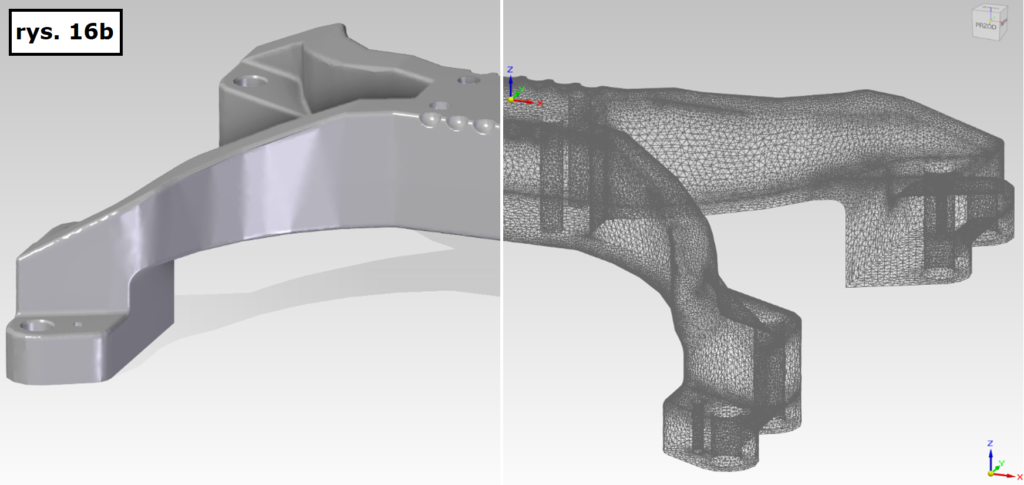

W przypadku siatki importowanej ze skanera do CAD 3D, jej elementy składowe często posiadają kształty i rozmiary geometrycznie nieproporcjonalne oraz znacząco różne od siebie (rys. 16a). Pozostawienie takiego stanu niekoniecznie wpłynęłoby korzystnie na ułatwienie dalszych procesów CAx.

W takiej sytuacji, Solid Edge 2020 umożliwia wydajną redefinicję siatki, czego efektem jest uzyskanie „meshu” odpowiednio proporcjonalnego, a także składającego się z obiektów możliwie podobnych (rys. 16b).

4. Funkcjonalności przeznaczone dla ułatwienia pracy w zespołach 3D

4.1 Tryb dużego złożenia

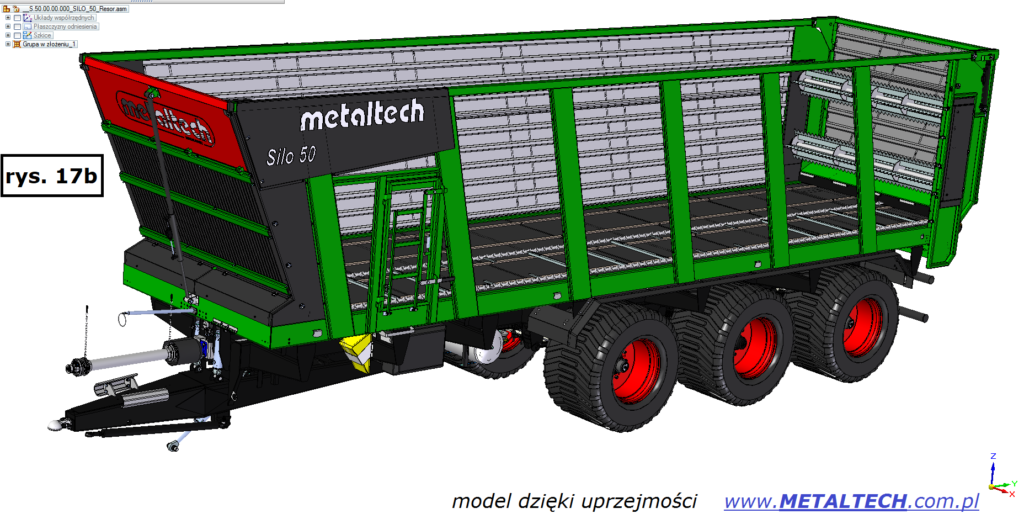

Solid Edge 2020 wprowadza nową jakość pracy z dużymi złożeniami, tj. zbiorami komponentów o liczności przekraczającej wartość graniczną, np. 25 000 części.

Podczas pracy z odpowiednio rozbudowanym złożeniem (przykładowy model na rys. 17a) system regularnie analizuje liczbę jego komponentów składowych (podzłożeń, komponentów pojedynczych łącznie, komponentów unikalnych, etc.).

Jeżeli, np. poprzez wprowadzenie nowego podzłożenia lub komponentów pojedynczych, łączna liczba części będzie większa od tegoż progu, system może automatycznie przejść do trybu pracy z dużym złożeniem, inaczej „trybu dużego złożenia”.

Oznacza to m.in. natychmiastowe wyłączenie tych aspektów wizualizacji 3D, które Solid Edge 2020 uzna za najbardziej absorbujące dla posiadanych zasobów hardware i software. Należeć mogą do nich np. różnego rodzaju cienie i odbicia oraz szereg innych – w danej chwili niepotrzebnych z ww. względów – środków zwiększania foto-realizmu wyświetlania modelu (rys. 17b).

Po ewentualnym zmniejszeniu liczby ww. komponentów poniżej progu granicznego, system może automatycznie wyjść z omawianego trybu.

Poza tym, tryb dużego złożenia można także włączać – i wyłączać – manualnie.

4.2 Zwiększenie możliwości tworzenia list części BOM o szczegółową analizę liczności komponentów „wielo-obiektowych”

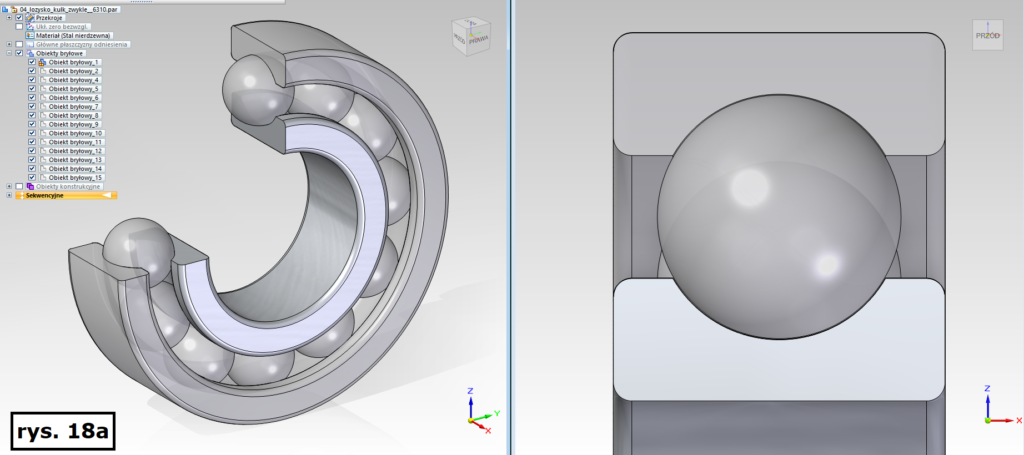

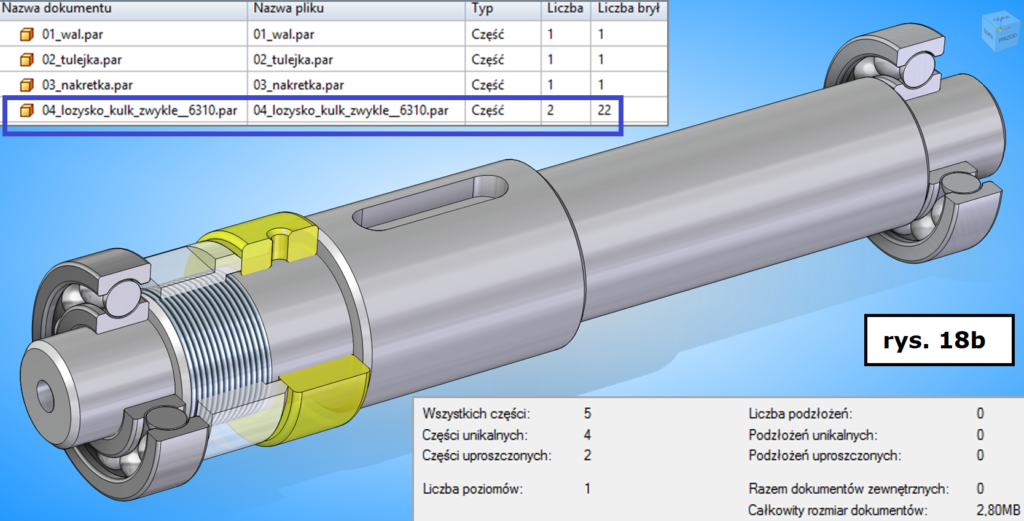

Solid Edge od wielu lat umożliwia pracę z tzw. wielo-obiektowością w modelach części .PAR i .PSM. Może to mieć zastosowanie np. podczas dokładnego modelowania elementów „handlowo pojedynczych”, lecz funkcjonalnie będących zbiorem wielu elementów składowych, które wytwarza się odrębnie i następnie montuje w jedną funkcjonalno-handlową całość.

Przedstawiono to na przykładzie modelu łożyska tocznego danego typu (rys. 18a). Do zakupu jest to komponent pojedynczy, natomiast z punktu widzenia praktycznego wykonania – oraz np. pod względem kinematycznym – jest to zbiór wielu obiektów.Stosując analogiczne modele „wielo-obiektowe” w złożeniach (rys. 18b), Solid Edge 2020 może uwzględnić fakt określonej liczby obiektów składowych w każdym z komponentów.Fakt ten przyczynia się do zaprowadzenia słuszności danych przedstawianych w tworzonych listach części BOM (ang. Bill Of Material), niezależnie od sposobu interpretacji struktury złożenia i jego własnych elementów składowych, tj. części oraz tworzących je (wielu) obiektów.

5. Zakończenie

Tym razem, w ramach zakończenia, krótkie i zwięzłe … cdn.

Opracował dr inż. Adam Budzyński