Wybrane nowości systemu CAD 3D/2D SOLID EDGE 2021 Cz. 3. Solid Edge 2021 2D NESTING – optymalizacja rozkładu rozwinięć blach na arkuszach produkcyjnych

1. Wstęp

Od dłuższego czasu pojęcie „Solid Edge” oznacza szeroki zbiór rozwiązań CAD/CAM/CAE/PDM, służących do osiągnięcia zróżnicowanych celów inżynierskich. Powyższe definiuje Solid Edge jako portfolio zintegrowanych narzędzi numerycznych, których obszar skutecznego zastosowania dalece i korzystnie wykracza poza typowy zaawansowany CAD 3D/2D. Producent systemu, firma SIEMENS, kontynuuje ten trend także w najnowszej generacji systemu, Solid Edge 2021, co widać m.in. na przykładzie kolejnych funkcjonalności adresowanych dla cyfrowego wsparcia procesów wytwarzania (CAM). Jednym ze środowisk CAM dostępnych w opisywanym portfolio jest Solid Edge 2021 2D NESTING, którego zadaniem jest korzystna optymalizacja rozkładu rozwinięć blach na arkuszach produkcyjnych dla zwiększenia opłacalności ich produkcji.

2. Wejściowy projekt CAD 3D posiadający aż nazbyt odmienne komponenty … czyli niełatwy przykład z życia wzięty

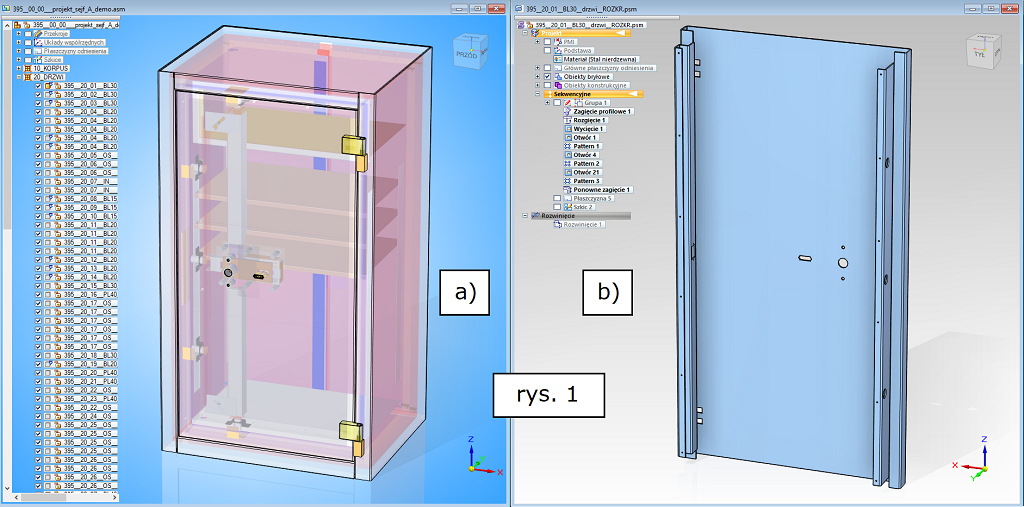

W celu omówienia nowych obszarów rozwoju środowiska 2D NESTING zostanie wykorzystany projekt 3D kasy pancernej (rys. 1a). Jest to złożenie średniego „kalibru”, posiadające łącznie 192 części, tworzone przez 92 unikalne komponenty (przykładowy na rys. 1b).

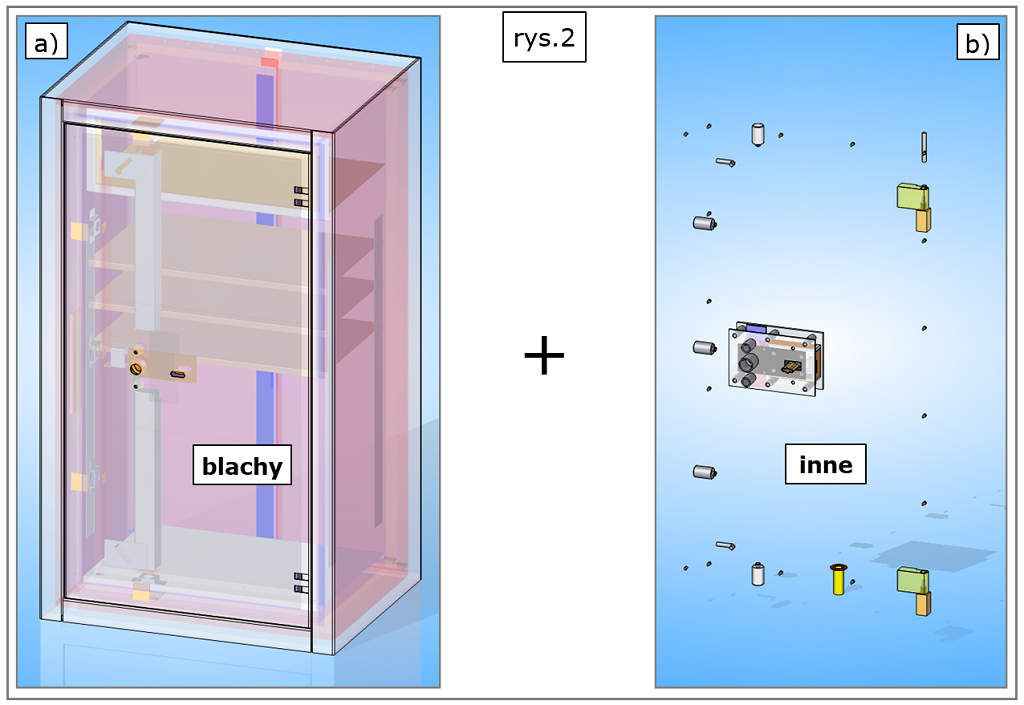

Złożenie to jest sumą obiektów różnej natury (rys. 2, 3, 4, 5).

Większość jego komponentów unikalnych – więc nie wszystkie – to blachy (rys. 2a). Pozostałe (rys. 2b) to obiekty odmienne technologicznie (np. sworznie, śruby, frezowane płyty), których nie wytwarza się tu przez wycinanie laserem lub plazmą.

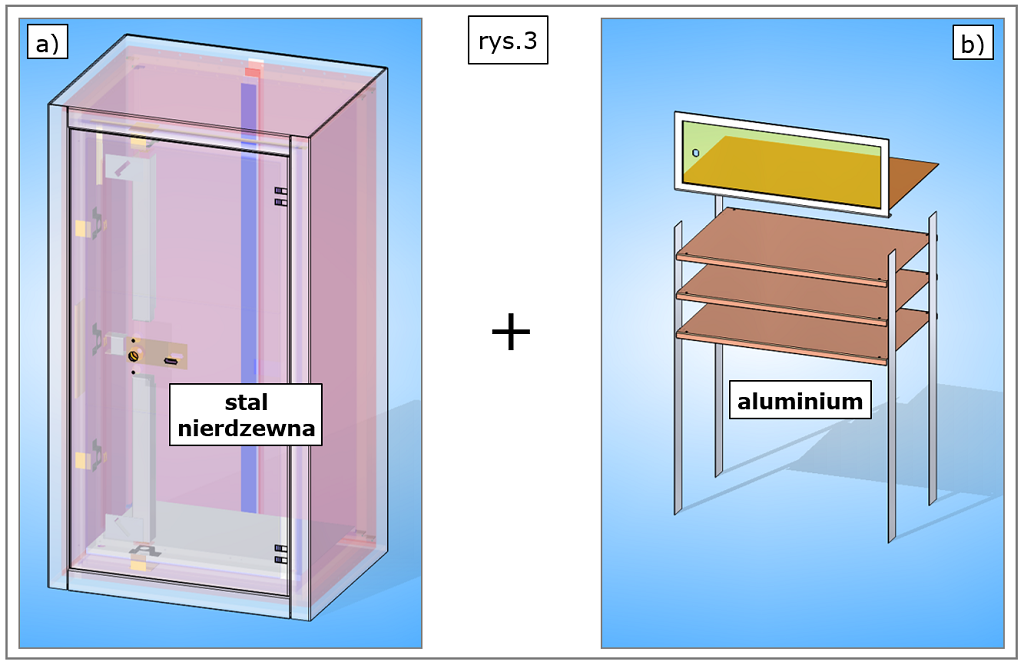

Wyrób finalny ma zawierać elementy gięte z blach, wykonane (wycinane) z różnych materiałów, tzn. (klasyfikując ogólnie):

- stal nierdzewna (rys. 3a),

- aluminium (rys. 3b).

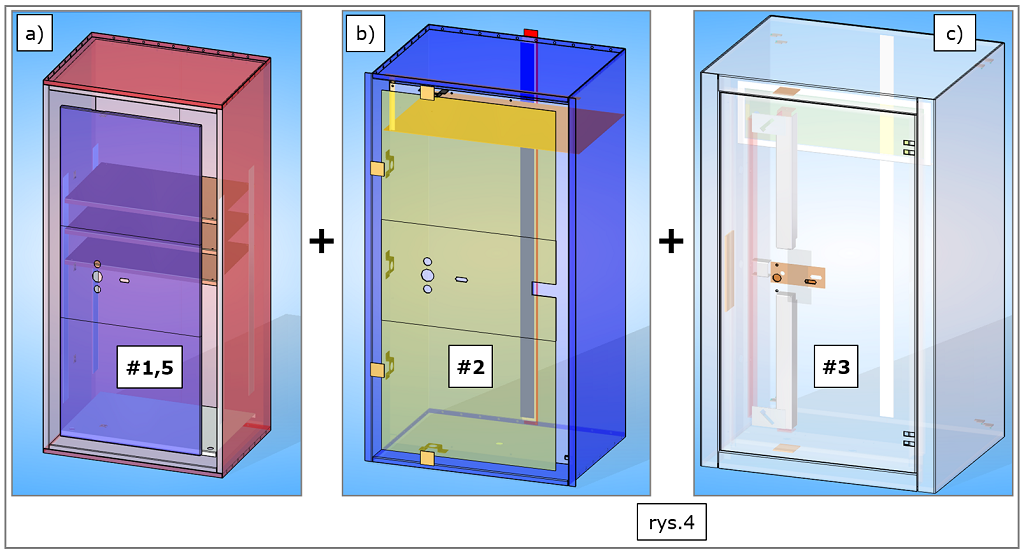

Co więcej, zastosowane w projekcie elementy z blach (rys. 2a) posiadają odmienne grubości, tj.:

- # 1,5 mm (rys. 4a),

- # 2 mm (rys. 4b),

- # 3 mm (rys. 4c).

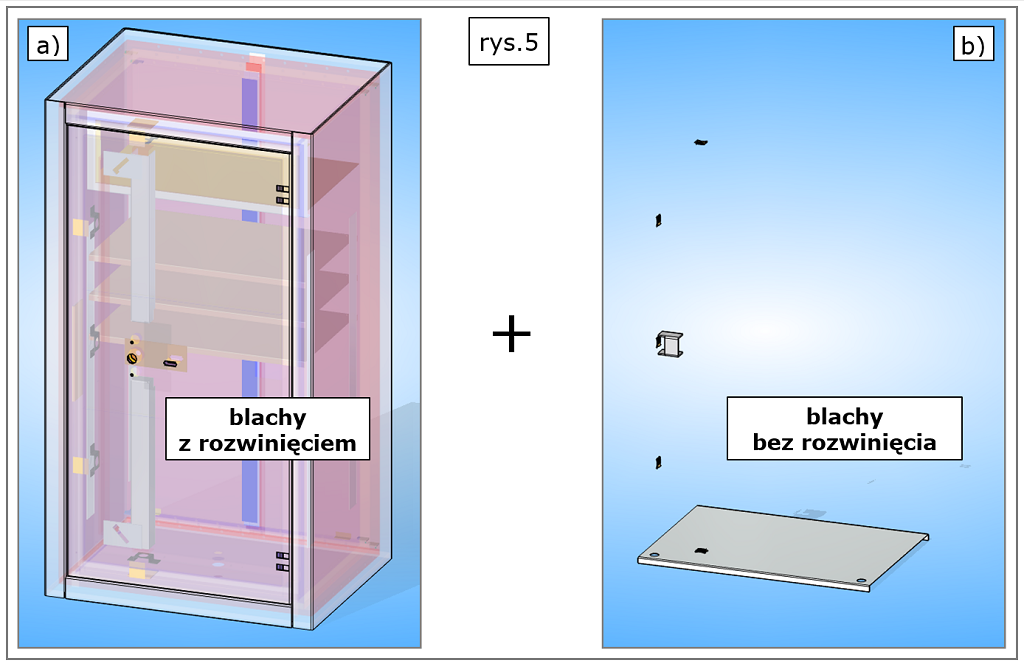

Zwieńczeniem opisywanej różnorodności obiektów składowych projektu jest fakt, iż większość z nich posiada, zgodnie ze sztuką, rozwinięcie obliczone i przechowywane w natywnym pliku blachy 3D (rys. 5a) … lecz są tu i czarne owce, czyli modele cienkościenne, które nie posiadają rozwinięcia (rys. 5b).

Uwaga: dodatkowe informacje nt. autorskiego rozwiązania GM SYSTEM, służącego do zautomatyzowanego generowania rozkrojów dla całości (lub fragmentu) projektu 3D, podano w formie linków w finalnej części opracowania; linki nr 3.1 oraz 3.2).

Mowa więc tu o projekcie zróżnicowanym pod takimi względami, jak:

- typ komponentów (jest blachą / nie jest blachą), rys. 2,

- rodzaj materiału do wycinania blach (stal nierdzewna / aluminium), rys. 3,

- grubość blach (#1,5; #2; #3), rys. 4,

- wyposażenie modelu blachy w zapis jej rozwinięcia (posiada / nie posiada), rys. 5.

Na marginesie, pamiętajmy, że Solid Edge umożliwia szybkie i łatwe pozyskiwanie informacji na temat ww. zróżnicowania komponentów, m.in. z wykorzystaniem odpowiednio zbudowanych list części BOM (ang. Bill of Material).

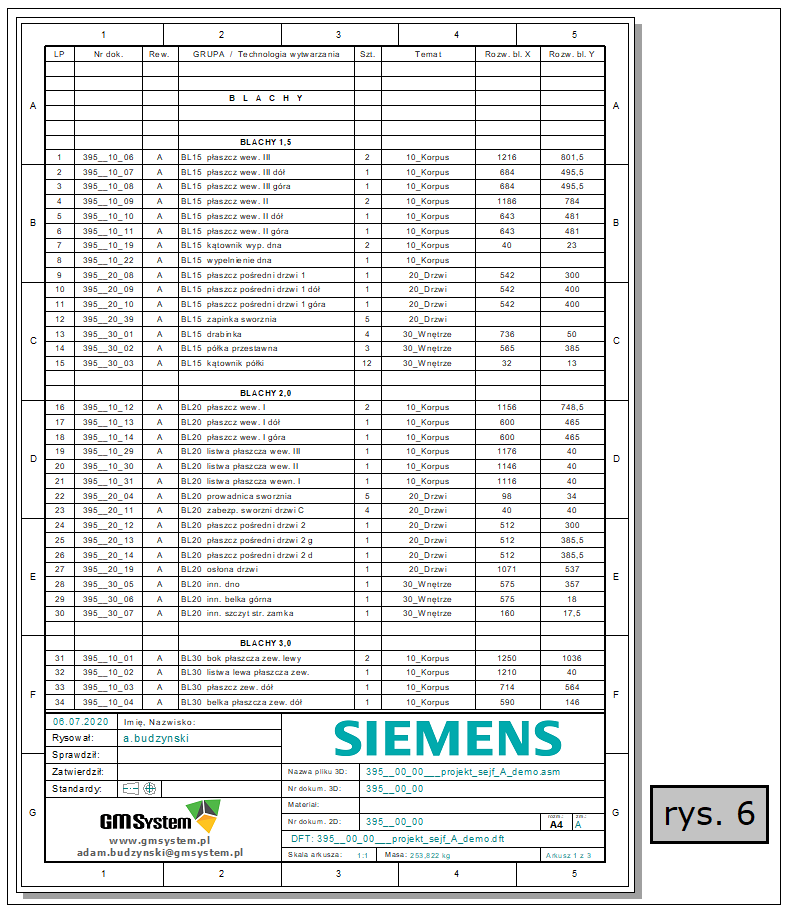

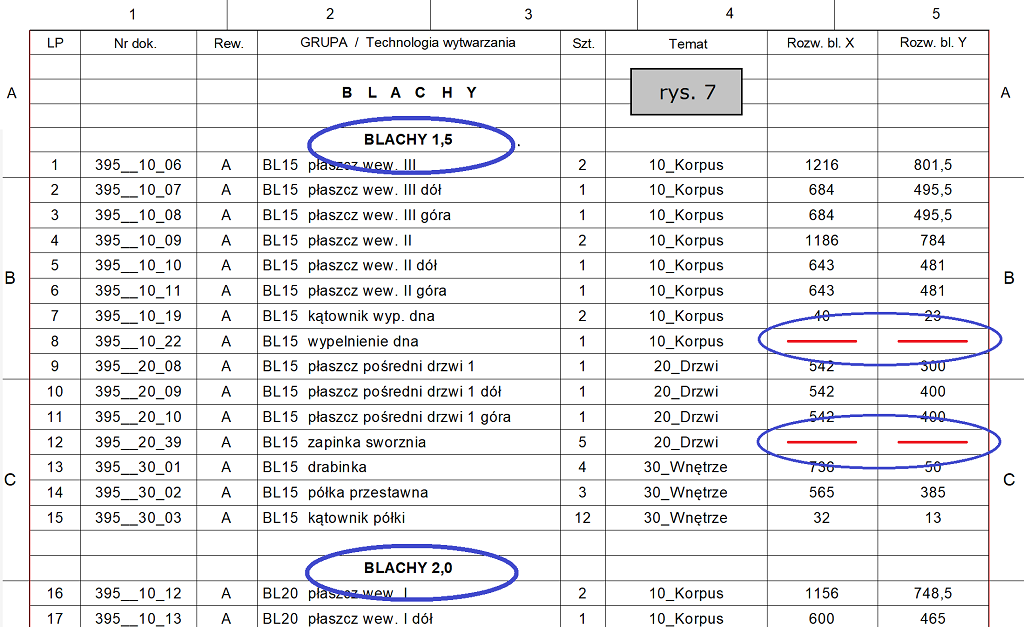

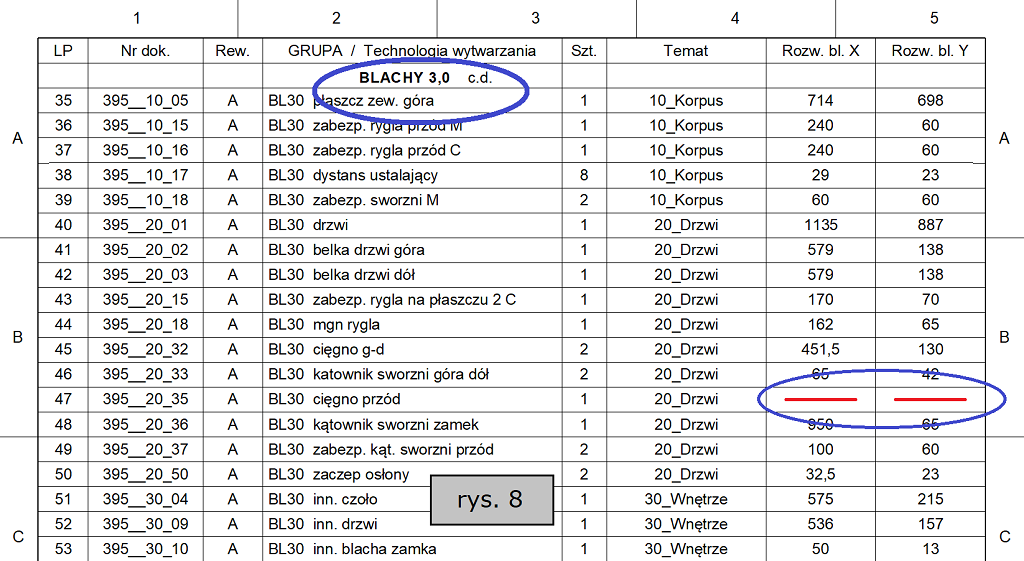

Zestawienia BOM można automatycznie generować m.in. we własnym środowisku 2D. Na rys. 6 przedstawiono poglądowy widok jednego ze składowych arkuszy A4 wchodzący w skład listy BOM, a na rys. 7 i 8 jej odpowiednie fragmenty. Uwagę zwraca fakt czytelnego i odrębnego grupowania w BOM obiektów do wykonania z blach o różnych grubościach, a także wskazywanie modeli blach bez rozkroju (ściśle, o nieznanych wartościach rozkroju X oraz Y) – rys. 7, 8.

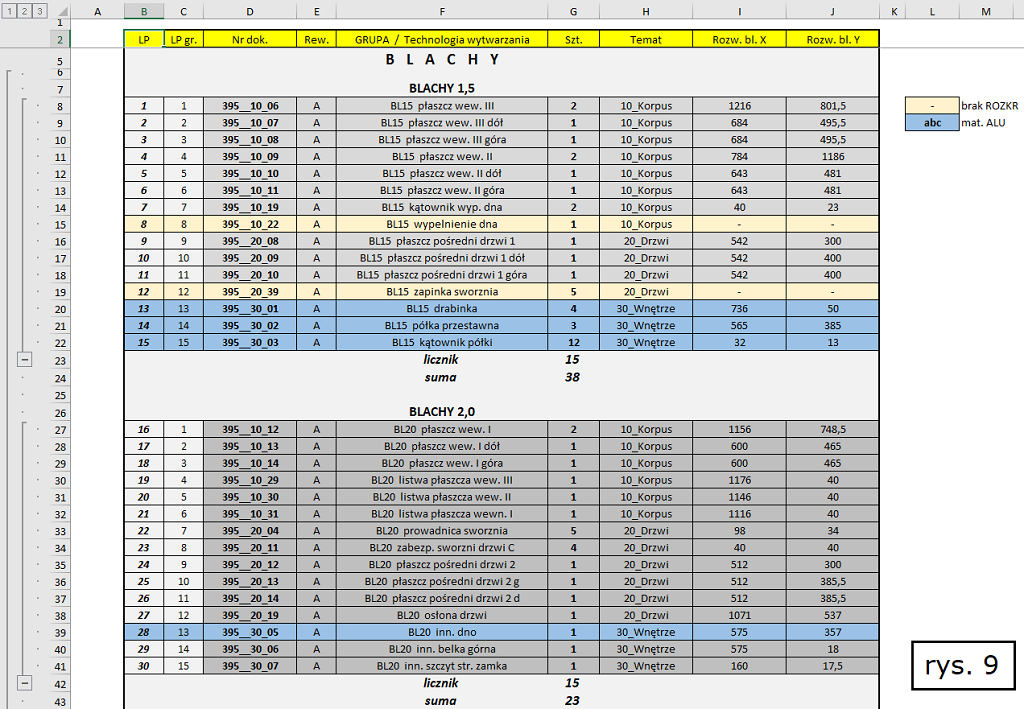

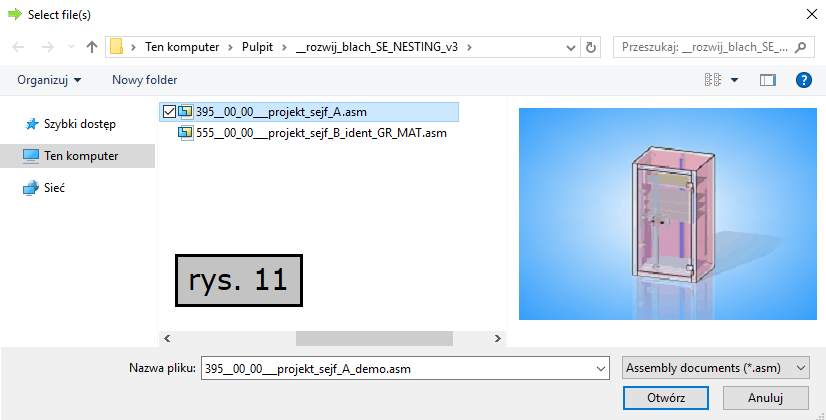

Informacje tego typu można również eksportować do postaci tabel arkusza kalkulacyjnego Excel (rys. 9, 10), gdzie również istnieje możliwość grupowania oraz wyróżnienia odmiennych komponentów, analogicznie jak na rys. 7 i 8. W przedstawionym arkuszu, komórki właściwe dla komponentów bez rozkroju dodatkowo wyróżniono beżowym tłem. Komórki elementów wykonanych z innego materiału, niż dominująca stal, wyróżniono natomiast tłem błękitnym.

Załóżmy jednak, dla celowego podniesienia poprzeczki, że użytkownik pragnący skierować do wycinania komponenty blachowe z omawianego projektu nie posiada wiedzy na temat tej różnorodności … choć wydaje się ona istotna z technologicznego punktu widzenia.

Powstaje więc pytanie, czy nowy 2D NESTING, wchodzący w skład portfolio Solid Edge 2021 posiada na tyle unowocześnione możliwości, aby wspomagać użytkownika stojącego twarzą w twarz z opisywanymi wyzwaniami?

3. Import „blachowej zawartości” wskazanych złożeń wraz z informacjami na temat liczności odpowiednich komponentów

Jedną z kluczowych nowości 2D NESTING z portfolio Solid Edge 2021 jest możliwość optymalizowania rozkroju wszystkich właściwych komponentów wchodzących w skład wskazanych złożeń z dodatkowym akcentem na wykorzystanie informacji nt. liczności tych komponentów w analizowanych projektach.

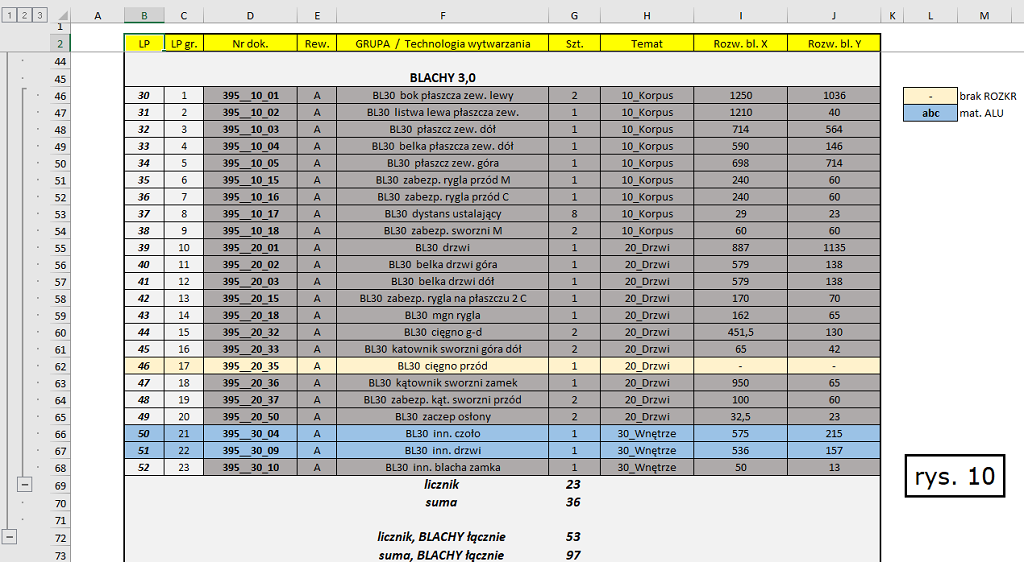

Użytkownik 2D NESTING może więc teraz wskazywać od razu pliki złożeń .ASM, co w przypadku opisywanego projektu (rys. 1a) przedstawiono na rys. 11.

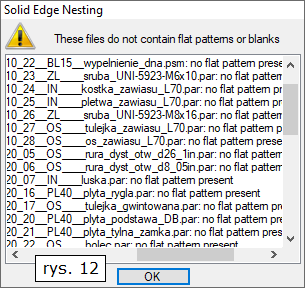

Istotne jest to, że 2D NESTING szybko wyodrębnia i odseparowuje te komponenty projektu, których, całkiem słusznie, nie będzie rozkładał do wycinania (rys. 12). Mowa tu zarówno o komponentach innych, niż blachy (jak na rys. 2b), jak też obiektach cienkościennych bez rozkroju (jak na rys. 5b).

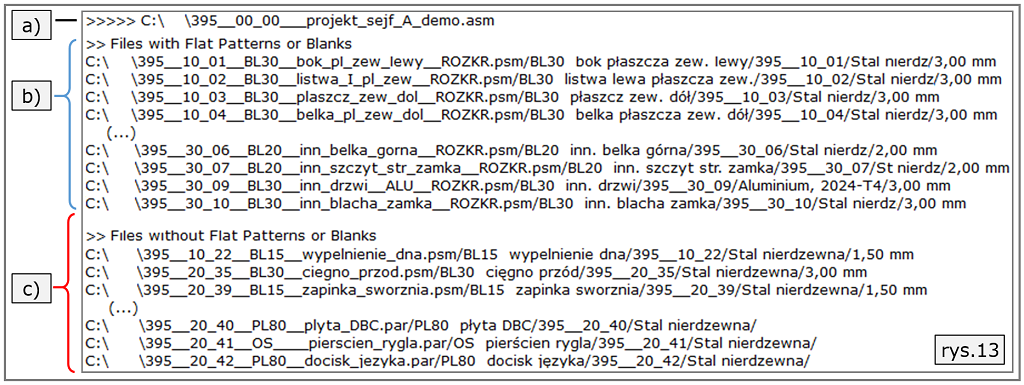

Informacje o tym fakcie mogą także zostać wyeksportowane do pliku tekstowego (rys. 13), w którym system raportuje m.in.:

- nazwy całych projektów wczytanych w postaci złożeń .ASM (rys. 13a),

- nazwy ich blachowych komponentów składowych, posiadających zapis rozwinięcia, więc adekwatnych do procesu optymalizacji rozkładu (rys. 13b, gdzie z racji sporego rozmiaru omawianego projektu .ASM przedstawiono wybrany fragment zestawienia tych plików),

- nazwy pozostałych komponentów (jw. oraz na rys. 2b, 5b), tj. tych nieadekwatnych dla procesu optymalizacji (rys. 13c, gdzie również przedstawiono fragment ich łącznej listy).

Dla zwiększenia czytelności rys. 13, ścieżki dostępu do plików podano w formie skróconej.

Dodatkowo, 2D NESTING dysponuje teraz wiedzą na temat liczności poprawnych komponentów we wskazanych złożeniach. Do szczegółów tego zagadnienia przejdziemy w jednym z poniższych punktów (rys. 15, 16, 17, 18), ponieważ jest to funkcjonalność powiązana z następnym istotnym zagadnieniem, mianowicie z zastosowaniem nowych filtrów.

4. Filtry dla rodzaju materiału oraz przyjętej grubości blachy

Po wczytaniu poprawnych komponentów, 2D NESTING zaczyna zdawać sobie sprawę z ich widocznego tu zróżnicowania pod względem rodzaju i grubości materiału. Założywszy, iż technologia wytwarzania komponentów różniących się rodzajem materiału i / lub jego grubością może być odmienna, system umożliwia odpowiednie odfiltrowanie tak analizowanych obiektów blachowych.

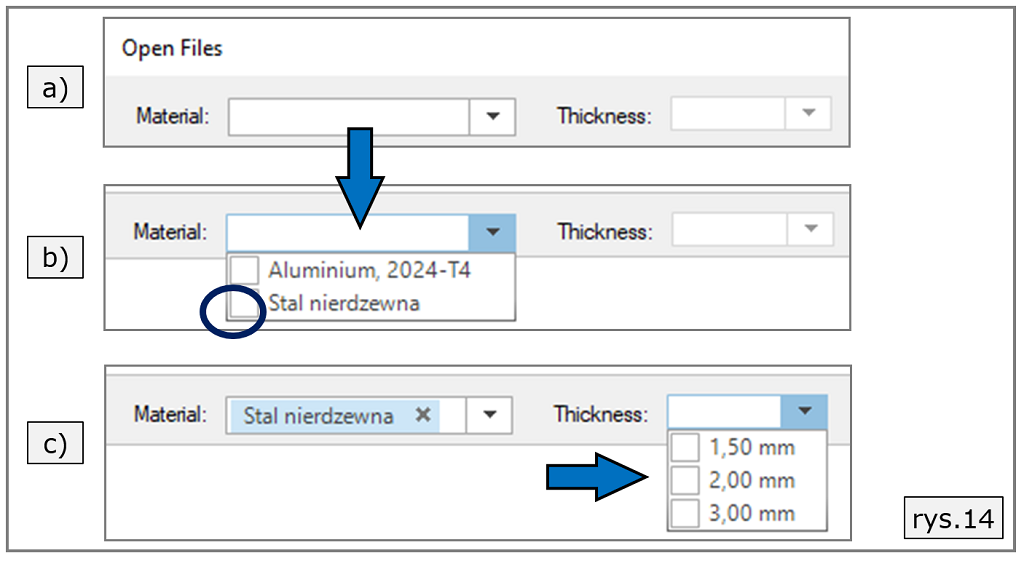

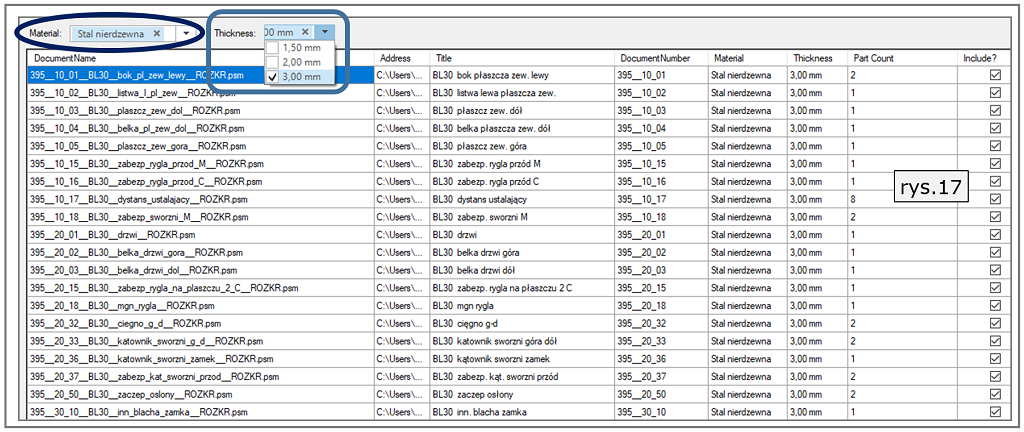

Przykładowe odfiltrowanie ww. komponentów przedstawiono na rys. 14 i 15,

- w pierwszej kolejności uruchomiono filtr rodzaju materiału (rys. 14a), gdzie wybrano jeden z nich, tj. „Stal nierdzewna” (rys. 14b),

- dla tak dokonanego wyboru uruchomiono filtr grubości materiału (rys. 14c), gdzie system rozpoznaje iż ma tu do dyspozycji takie grubości, jak #1,5 mm, #2 mm oraz #3 mm (jak na rys. 4),

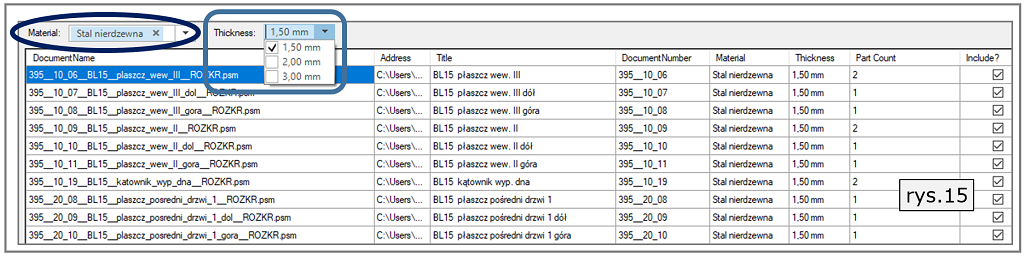

- wybierając wówczas #1,5 mm, otrzymuje się zestawienie jak na rys. 15,

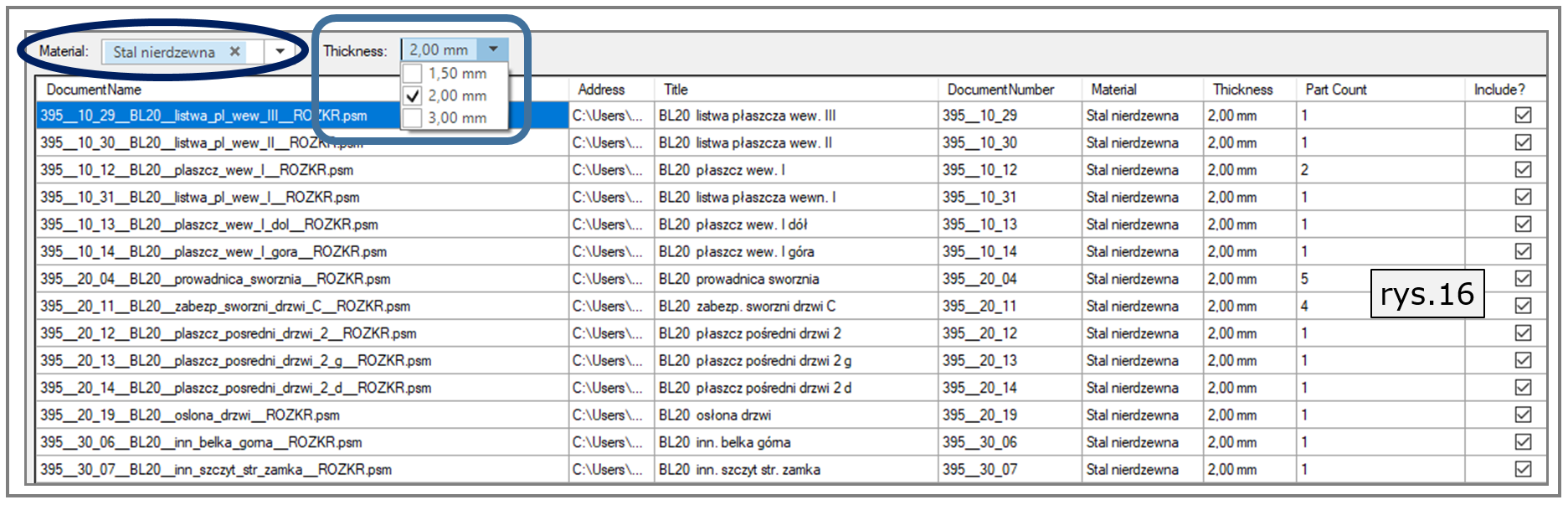

- wybierając #2 mm -> jak na rys. 16,

- … #3 mm -> jak na rys. 17.

Można zauważyć, że zestawienia z rys. 15, 16 i 17 odpowiadają (pod omawianymi względami) zestawieniu BOM utworzonemu w arkuszu XLSX (rys. 9 i 10).

Dodatkowo, w tabelach z rys. 15, 16, 17 widnieją m.in.:

- kolumny podające liczność odpowiedniego komponentu w złożeniu (druga kolumna od prawej),

- pola wyboru umożliwiające ew. rezygnację ze skierowania wybranej części blaszanej do kolejnych etapów działań (pierwsza kolumna od prawej).

Do dalszych rozważań zostaną wybrane wszystkie elementy spełniające oba warunki jak na rys. 17, tj. materiał „Stal nierdzewna” oraz grubość #3 mm’.

Warto nadmienić, że ze względu na specyficzne przypadki produkcyjne system umożliwia także wybranie odpowiednich kombinacji ww. warunków (np. różne grubości wybrane jednocześnie), lecz fakt ten, jako wybrany wyjątek, zostanie omówiony w jednym z kolejnych punktów (rys. 24).

5. Przemnożenie liczby komponentów złożenia dla zwielokrotnienia produkcji

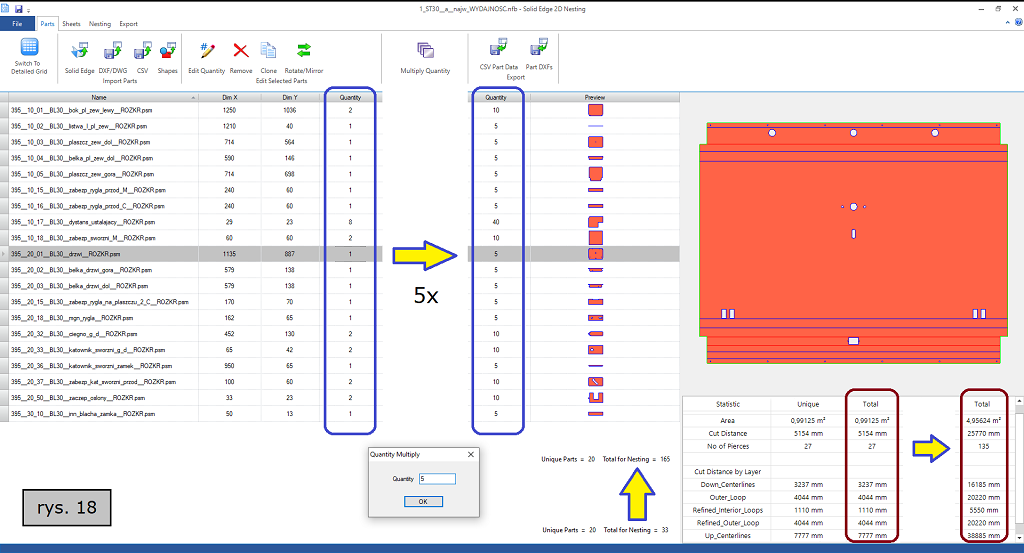

Po poprawnym zweryfikowaniu jakości geometrii tak wskazanych obiektów, przechodzi się do głównego panelu przygotowania optymalizacji (rys. 18).

W miejscu tym ponownie można zapoznać się z zestawieniem liczności komponentów (odczytanym z plików złożeń .ASM). W razie potrzeby, wartości te można teraz zmodyfikować nie tylko ręcznie, ale także „hurtowo”, w sposób ujednolicony dla wszystkich ww. komponentów. Mowa tutaj o ich odpowiednim przemnożeniu, np. 5x, co wynikać może z chęci wypalenia od razu tylu komponentów, aby finalnie można z nich było zmontować 5 wyrobów końcowych (np. 5 sejfów, jak na rys. 1a).

W przypadku omawianego przemnożenia, zwielokrotnieniu ulegają nie tylko liczności obiektów, ale także wartości odpowiednich parametrów technologicznych, jak np. liczba wpaleń, długość drogi cięcia, analizowane pola powierzchni itd.

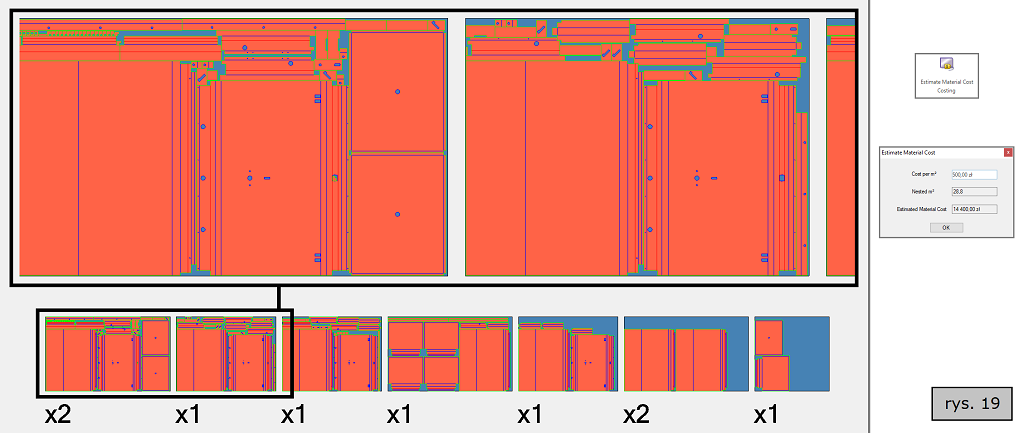

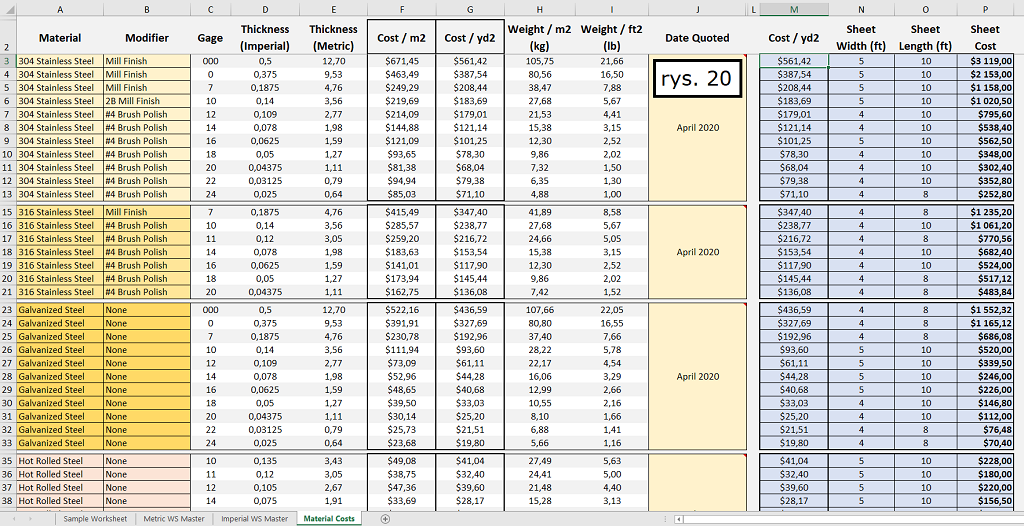

6. Optymalizacja rozkładu rozwinięć blach z szybkim obliczeniem kosztów materiałowych

2D NESTING umożliwia obecnie przeprowadzenie obliczeń optymalizacyjnych (rys. 19a) m.in. z założeniem różnych wartości odstępów rozwinięć od wybranych krawędzi arkusza. Poza tym, użytkownik jest w stanie przeprowadzić szybkie i ogólne obliczenia kosztów materiałowych (rys. 19b). Pomocne mogą tu być predefiniowane tabele prezentujące szacowane ceny blach określonego rodzaju (rys. 20).

7. Dodatkowe możliwości pracy z filtrami dla rodzaju i grubości materiału

Powyżej skorzystano z filtrów rodzaju i grubości materiału w taki sposób, iż całość zaaprobowanych komponentów odfiltrowano do wykonanych z jednego materiału („Stal nierdzewna”, rys. 14), a następnie tak uzyskany zbiór odfiltrowano ponownie, tym razem do obiektów przewidzianych do wykonania z blachy o jednej zadanej grubości, tj. # 3 mm (rys. 17).

Wspomniano również, że – w specyficznych przypadkach – system pozostawia możliwość takiego wyboru, aby do dalszych prac skierować jednocześnie komponenty wykonane z różnych materiałów i / lub z blach o różnych grubościach.

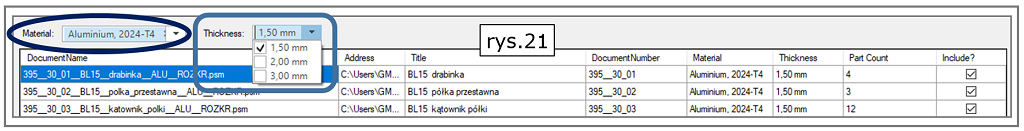

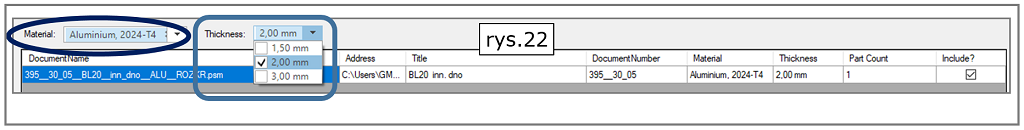

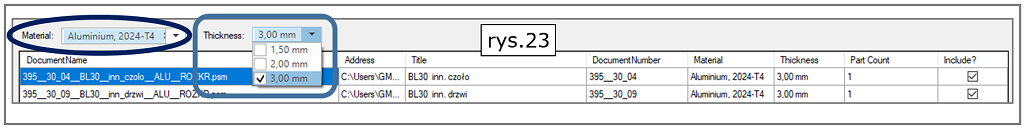

Przykładowo, komponenty sejfu (rys. 1a) wykonane z aluminium (rys. 3b) mają początkowo mieć grubość j.w.: #1,5 mm, #2 mm oraz # 3 mm, co jest widoczne m.in. podczas pracy z opisywanymi filtrami (rysunki, odpowiednio, 21, 22, 23).

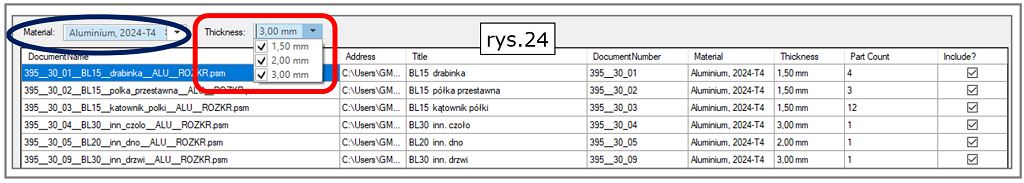

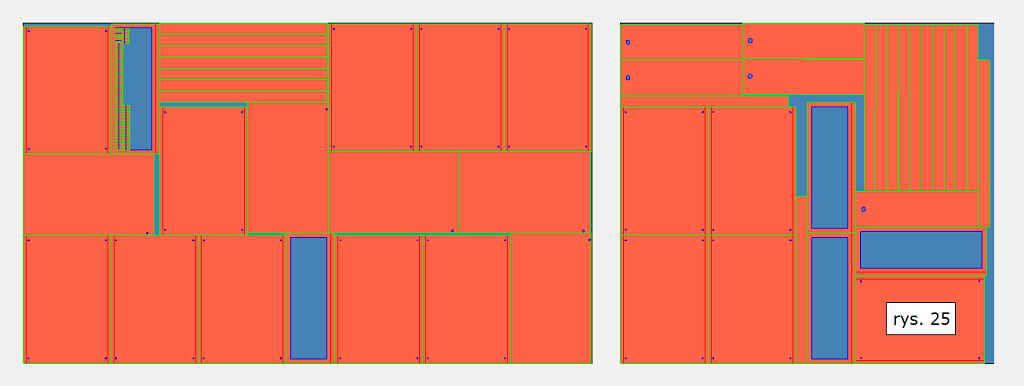

Założyć jednak można, żę dla radykalnego obniżenia kosztów wytwarzania, wszystkie te elementy mogą być wytworzone z blachy o jednakowej grubości (np. # 2 mm), do czego nie ma przeciwskazań konstrukcyjnych, funkcjonalnych oraz technologicznych. W takich okolicznościach, użytkownik może wskazać odpowiednie kombinacje wybranych wartości, w tym przypadku wszystkie tak ustalone grubości elementów „alu” (rys. 24). Efekt obliczeń optymalizacyjnych dla ww. elementów wraz z także i tutaj zastosowanym przemnożeniem 5x, przedstawiono na rys. 25.

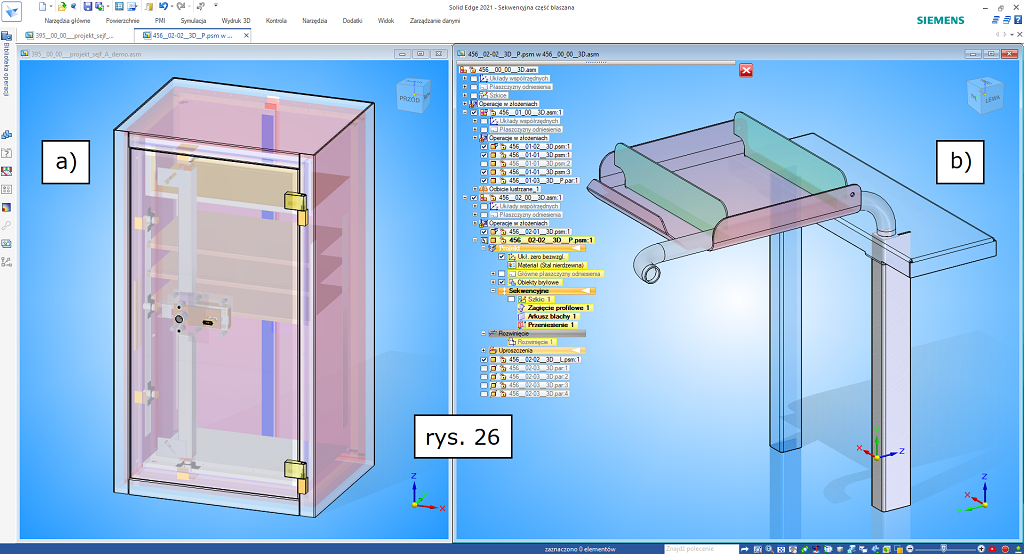

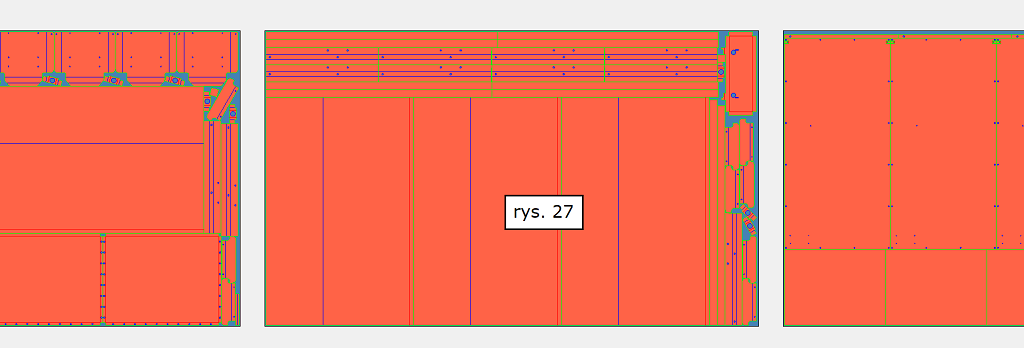

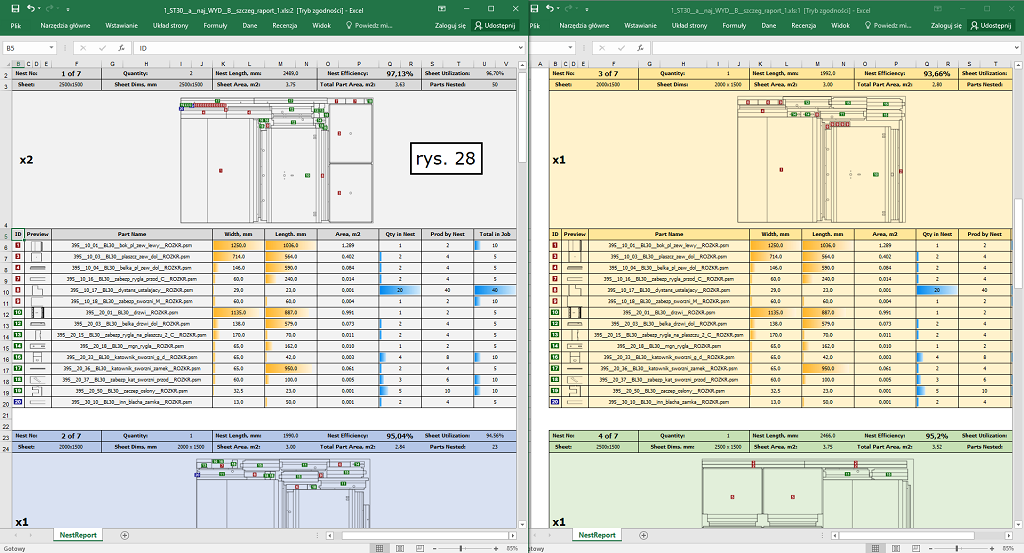

8. Kilka projektów – jedno palenie

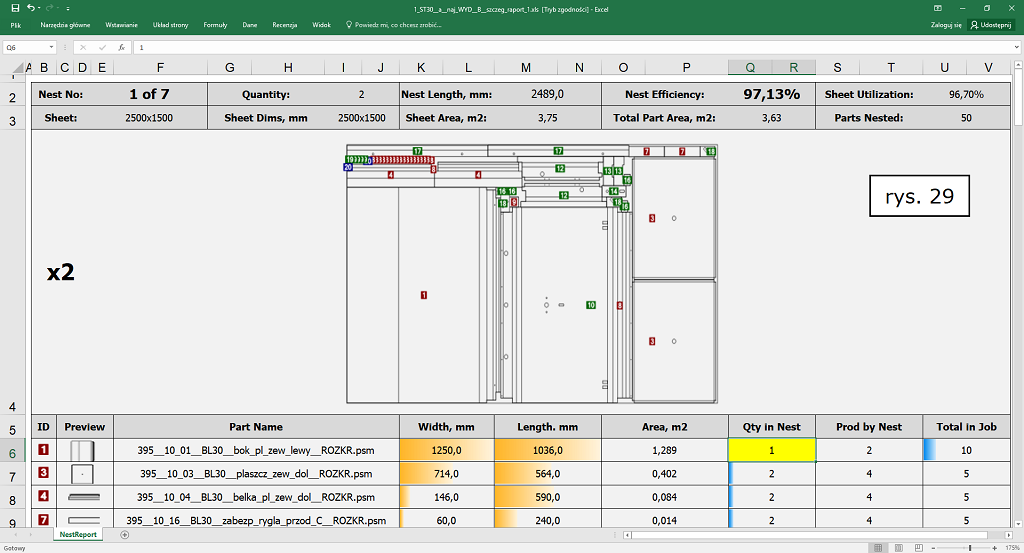

2D NESTING z portfolio Solid Edge 2021 umożliwia tworzenie zadań optymalizacyjnych także dla paleń, podczas których mają zostać jednocześnie wycięte komponenty blachowe należące do różnych projektów. Przykładem niech będą analizowane łącznie blachy należące do ww. modelu sejfu pancernego (m.in. na rys. 26a) oraz do modelu wspornika (rys. 26b). Również tutaj użyto odpowiednich filtrów wyboru rodzaju materiału i jego grubości, finalnie doprowadzając do udanych obliczeń optymalizacyjnych, których fragment przedstawiono na rys. 27, wraz z raportami na rys. 28 i 29.

9. Zakończenie

Kolejne generacje Solid Edge przyzwyczaiły już swoich użytkowników do tego, że możliwości całego portfolio SE są znacząco rozszerzane, tworząc zbiór dojrzałych rozwiązań CAD/CAM/CAE/PDM.

Środowisko 2D NESTING należące do portfolio Solid Edge 2021 potwierdza powyższe dostarczając wiele nowych funkcjonalności, dzięki którym rośnie wydajność, więc także i opłacalność stosowania tego rozwiązania w inżynierskiej praktyce przemysłowej.

Dziękując za lekturę niniejszego artykułu, zapraszamy do zapoznania się z poprzednimi opracowaniami nt. 2D NESTING:

- Webinar LIVE prezentujący 2D NESTING (z portfolio SE 2020) w akcji

- Artykuł na temat najważniejszych funkcjonalności 2D NESTING z portfolio SE 2020

- Wdrożenie: zautomatyzowane rozwiązanie do generowania pakietów rozkrojów blach z całego projektu 3D z ich optymalnym ułożeniem na arkuszach produkcyjnych (uwzględniające autorskie makro GM SYSTEM):

a. Artykuł

b. Film:

Wkrótce pojawią się kolejne publikacje przedstawiające najbardziej korzystne nowości Solid Edge 2021.

… c.d.n.

Opracował: dr inż. Adam Budzyński