NX CAM i Solid Edge CAM Pro 2412 już dostępny. Poznaj najważniejsze nowości

Siemens Digital Industries Software prezentuje najnowszą wersję systemu NX CAM/Solid Edge CAM Pro. Oprogramowanie NX CAM i Solid Edge CAM Pro 2412 przynosi szereg nowych możliwości w zakresie operacji obróbczych, w tym rozwiązania automatyzujące poszczególne procesy – np. doskonale działającą funkcję automatycznej obróbki otworów. Nie zabrakło też usprawnień w zakresie procesów frezowania i toczenia, a także rozwijanej przez Siemens technologii dedykowanej wirtualnym maszynom Machine Powered Programming. Oto przegląd najciekawszych nowości dostępnych w NX CAM i Solid Edge CAM Pro 2412!

Wydanie zorientowane na łatwiejszą pracę i automatyzację

Siemens Digital Industries Software rozwija swoje produkty w taki sposób, by inżynierowie mogli pracować szybko i efektywnie, nie tracąc przy tym dostępu do zaawansowanych funkcji. Najnowsza wersja NX CAM i Solid Edge CAM Pro zdaje się to potwierdzać.

W NX CAM i Solid Edge CAM Pro 2412 inżynierowie otrzymują pełny dostęp do zaprezentowanego w poprzednim wydaniu programu – ale dostępnego jedynie w wersji beta – narzędzia „Utwórz sugestię obróbki skrawaniem”. Dzięki niemu możliwe jest automatyczne przygotowanie obróbki dla wybranego obiektu poprzez jedno kliknięcie w ściankę modelu, a także zapisywanie własnego zestawu obróbek na podstawie danej cechy.

Wraz z premierą NX CAM i Solid Edge CAM Pro 2412 pojawia się również nowa funkcja automatycznej obróbki otworów. Od teraz NX automatycznie wykonuje całą żmudną pracę programisty w tym zakresie, dobierając odpowiednie narzędzie z biblioteki narzędzi, wybierając strategię obróbki i finalnie optymalizując poszczególne operacje. Użytkownik wciąż ma oczywiście możliwość dowolnie dopracować zaproponowany program. W wielu przypadkach nie będzie to jednak konieczne. Do działania funkcji trudno mieć bowiem większe zastrzeżenia.

Jeżeli chodzi o frezowanie, nowości znajdziemy m.in. w operacjach gratowania planarnego (Planar Deburring) i frezowania wgłębnego (Plunge Milling), w operacjach modułu tokarskiego pojawiła się zaś opcja łamania wiórów.

Ciekawe rozwiązania otrzymuje technologia Machine Powered Programing dotycząca wirtualnych maszyn. Warto zwrócić uwagę również na koncentrujące się na zwiększenie produktywności usprawnienia w zakresie korzystania z programu, np. funkcjonalność filtr wyboru dla narzędzi i urządzeń, polecenie aktualizuj operacje CAM z komponentu czy możliwość kopiowania operacji z wykorzystaniem grup programowych.

Szczegółowy przegląd nowych funkcji

NX CAM i Solid Edge CAM Pro 2412 to cały szereg wartościowych nowości, które zasługują na to, by przyjrzeć się im z bliska. Właśnie dlatego przygotowaliśmy szczegółowy przegląd tych, które uznaliśmy za najważniejsze, najbardziej znaczące i przydatne dla inżynierów CAM pracujących w NX. Jesteśmy przekonani, że w poniższym zestawieniu nie brakuje elementów mogących przełożyć się na Waszą codzienną pracę, sprawiając, że będzie ona łatwiejsza i zarazem mniej czasochłonna!

Spis treści

- Automatyzacja

- Zwiększenie produktywności

- Frezowanie

- Planar Deburring – punktów początkowych regionów

- Plunge Milling – automatyczne dziedziczenie płaszczyzny bezpiecznej

- Operacje „3D Adaptive Roughing” oraz „Quick Roughing”

- Rozszerzenie w operacji „Wall Finish-Barrel Swarf”

- Rozszerzenie w operacji „Face Mill Midpass” oraz „Face Mill Zigzag” (pole wyboru „Zastosuj taki sam naddatek końcowy…”)

- Toczenie

- Narzędzia skrawające

- Machine Powered Programming

Automatyzacja

Obróbki sugerowane

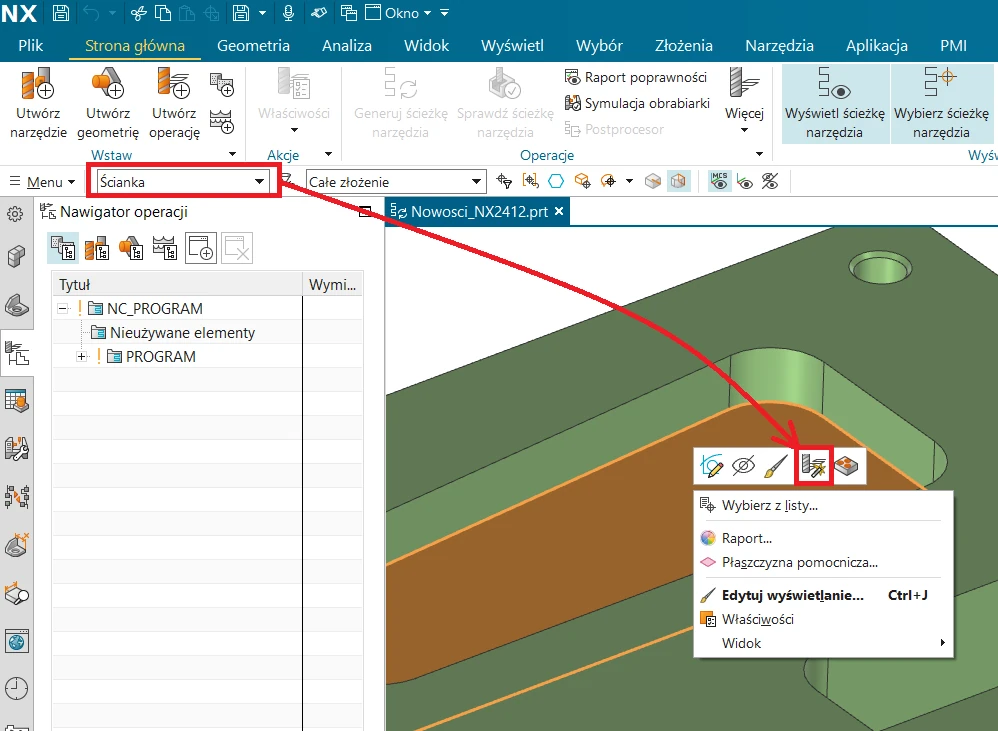

NX 2412 dostarcza świetne narzędzie pozwalające na znaczne przyśpieszenie przygotowania obróbek dla wyselekcjonowanych cech geometrycznych, o zbliżonym podobieństwie. Narzędzie dostępne pod nazwą „Utwórz sugestię obróbki skrawaniem” znajdziemy w menu kontekstowym po kliknięciu prawym przyciskiem myszy na ściankę należącą do cechy (rys. Obróbki sugerowane 1).

Narzędzie to umożliwia pełne przygotowanie obróbki dla wybranej cechy geometrycznej poprzez jedno proste kliknięcie na ściankę modelu. Na przykład, wybranie powierzchni dna kieszeni powoduje automatyczne przygotowanie obróbki dla całej kieszeni.

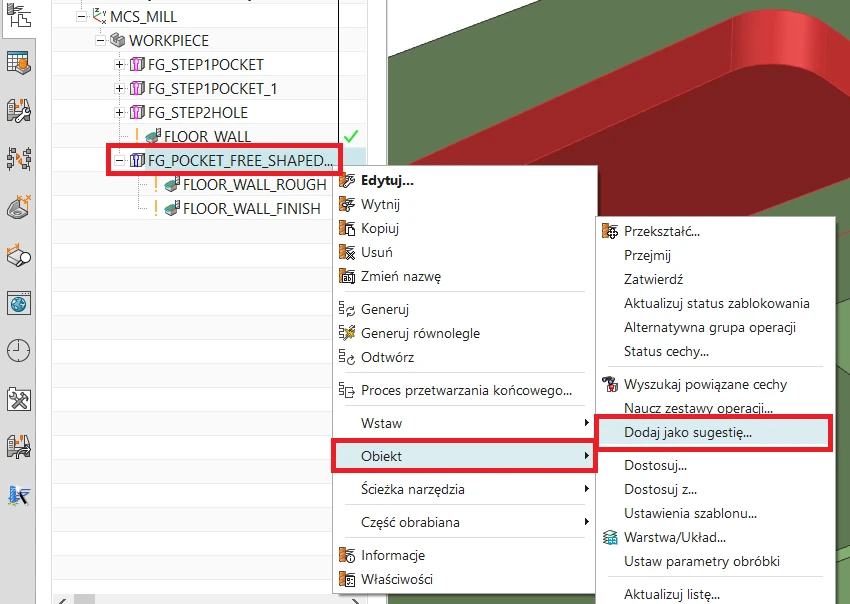

Zapisywanie własnego zestawu obróbek dla danej cechy odbywa się poprzez opcję „Dodaj jako sugestię…” dostępną z menu podręcznego po kliknięciu na obiekt cechy w drzewku nawigatora (rys. Obróbki sugerowane 2). Wszystkie informacje o sposobie obróbki wybranej cechy i doborze narzędzi zapisywane są w bazie wiedzy FBM. Do zapisanych w ten sposób danych mamy dostęp z poziomu konfiguratora FBM, gdzie możemy je modyfikować lub usunąć jeżeli zajdzie taka potrzeba.

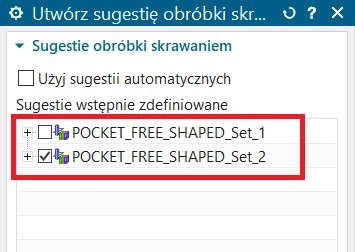

Przed uruchomieniem procesu pobrania danych mamy możliwość wybrania zestawu obróbek z którego chcemy skorzystać. Pozwala to na zapisywanie większej ilości zestawów dla określonego typu geometrii (rys. Obróbki sugerowane 3).

Opisane wyżej narzędzie było dostępne w NX 2406 w wersji beta z poziomu opcji wczesnego dostępu.

Zalety:

- przyspieszenie przygotowania obróbek dla wyselekcjonowanych cech geometrycznych

- proste i wygodne zarządzanie wykorzystywanymi zestawami

Automatyczna obróbka otworów

„Automatyczna obróbka otworów” umożliwia przygotowanie obróbki otworów za pomocą jednego kliknięcia (rys. Automatyczna obróbka otworu 1). Dobór strategii obróbki odbywa się z wykorzystaniem bazy wiedzy o obróbkach FBM (Feature Based Machining).

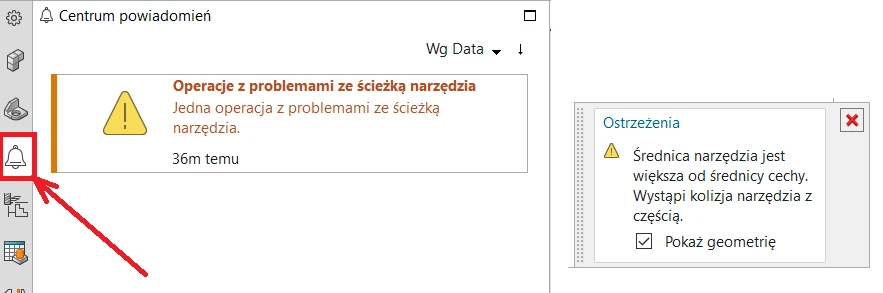

Dzięki takiemu rozwiązaniu system automatycznie wykonuje całą żmudną pracę programisty w bardzo krótkim czasie. A składa się na to: rozpoznanie cech na modelu, dobór narzędzi z biblioteki narzędzi, dobór strategii obróbki, wstawienie operacji w odpowiedniej kolejności wykonywania, zmiana ustawień w operacjach w stosunku do ustawień szablonowych z możliwością automatycznego dobrania parametrów skrawania i ostatecznie przegenerowanie operacji. Użytkownikowi pozostaje sprawdzenie ścieżki narzędzia i wygenerowanie kodu. Informacje o przeprowadzonych działaniach i ewentualnych problemach które wystąpiły są raportowane w nawigatorze „Centrum powiadomień” (rys. Automatyczna obróbka otworu 2).

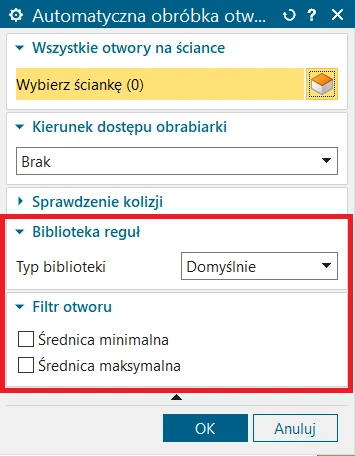

We wcześniejszej wersji tj. NX 2406 narzędzie to było dostępne w wersji beta z poziomu funkcji wczesnego dostępu. W wersji NX 2412 jest już dostępne w standardzie. W oficjalnym wydaniu otrzymało również pewne rozwinięcia takie jak: możliwość wyboru reguł, czyli bazy wiedzy, którą chcemy wykorzystać oraz filtr średnicowy dla wyszukiwania otworów (rys. Automatyczna obróbka otworu 3).

Zalety:

- ogromne przyśpieszenie w przygotowaniu programów obróbki otworów

- eliminowanie błędów powstających na wskutek tzw. czynnika ludzkiego w trakcie przygotowywania programów

Zwiększenie produktywności

Filtr wyboru dla narzędzi i urządzeń

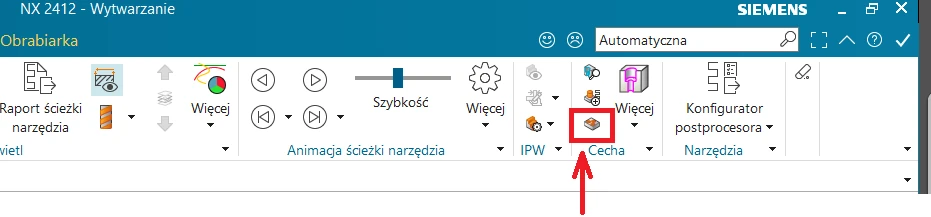

W NX 2412 pojawiła się bardzo przydatna funkcjonalność pozwalająca wskazać, w którym miejscu drzewka widoku obrabiarki w nawigatorze operacji znajduje się wskazany obiekt. Funkcjonalność tą znajdziemy na wstążce „Obrabiarka” pod nazwą „Wybierz narzędzie lub urządzenie” (rys. Filtr wyboru). Funkcja ta zwiększa interakcję z użytkownikiem, odfiltrowując komponenty, które nie są istotne dla operacji.

Wcześniej wyzwaniem było wybranie konkretnych komponentów, takich jak narzędzia ukryte za innymi elementami. Polecenie „Wybierz narzędzie lub urządzenie” umożliwia odfiltrowanie nieistotnych komponentów zespołu, dzięki czemu można skupić się tylko na narzędziach i urządzeniach, które są istotne dla operacji. Po wybraniu lub podświetleniu narzędzia lub urządzenia w oknie graficznym odpowiadający mu obiekt w nawigatorze operacji jest automatycznie podświetlany i przewijany do widoku (nawet w przypadku gdy drzewko jest zwinięte). Pozwala to zaoszczędzić czas i wysiłek związany z jego ręczną lokalizacją.

Zalety:

- szybsza lokalizacja obiektów w drzewku, a co za tym idzie skrócenie czasu przygotowania programu

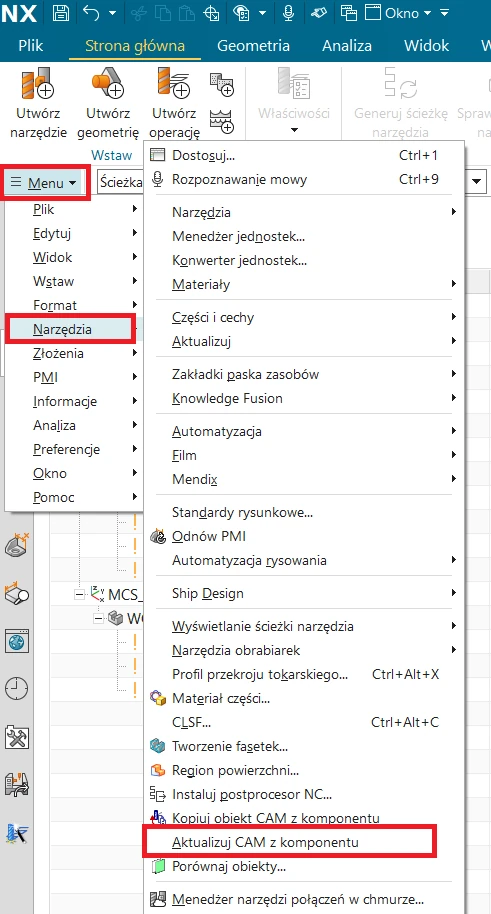

Aktualizuj operacje CAM z komponentu

Rozbudowy doczekało się również narzędzie pozwalające na kopiowanie obiektów CAM z pojedynczego komponentu do pliku, w którym pracujemy w kontekście złożenia czyli opcja „Kopiuj obiekty CAM z komponentu”. Od teraz mamy możliwość aktualizacji tych danych. Używamy do tego narzędzia „Aktualizuj CAM z komponentu” (rys. Aktualizuj CAM z komponentu 1).

Mamy teraz możliwość ponownego skopiowanie lokalnie usuniętych obiektów CAM z komponentu, lub dokopiowanie nowych dodanych obiektów CAM w komponencie na wskutek np. modyfikacji rozwiązań technologicznych (rys. Aktualizuj CAM z komponentu 2).

Zalety:

- możliwość przywrócenia i/lub aktualizacji obiektów CAM z komponentu złożenia

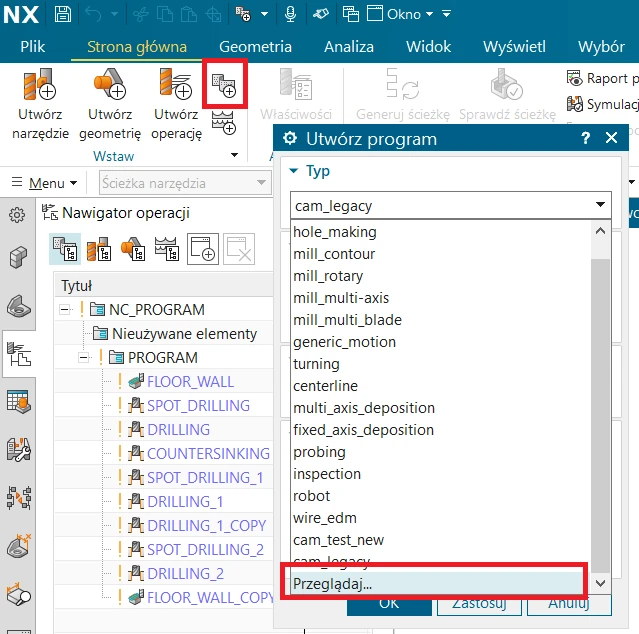

Kopiowanie operacji z wykorzystaniem grup programowych

NX umożliwia teraz używać grup programowych (folder „PROGRAM”) jako szablonów do kopiowania kompletu operacji podrzędnych należących do wybranej grupy programowej (rys. Kopiowanie grup programowych 1).

Podczas tworzenia grupy programów na podstawie tych szablonów wszystkie operacje podrzędne są kopiowane do części. Kopiowane są również wszystkie obiekty nadrzędne, takie jak narzędzia, geometrie i metody. Jeśli obiekt nadrzędny już istnieje, operacja jest ponownie przyporządkowywana do pasującego obiektu.

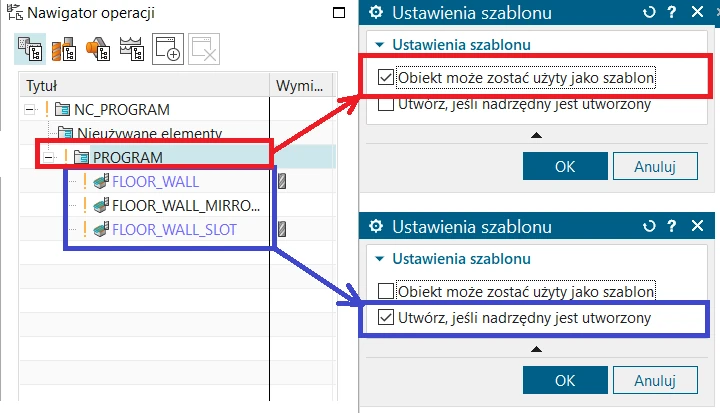

Oczywiście, aby kopiowanie było możliwe wymagane jest odpowiednie oznaczenie obiektów przeznaczonych do kopiowania za pomocą tej metody. Na wybranym obiekcie klikamy PPM -> Obiekt -> Ustawienia szablonu… (rys. Kopiowanie grup programowych 2).

Wykorzystywanie grup programów jako szablonów zmniejsza ilość pracy ręcznej i automatyzuje proces programowania. Na przykład można tworzyć szablony sekwencji operacji do obróbki podobnych struktur geometrycznych np. typu kieszeń i automatyzować ich ponowne użycie.

Zalety:

- możliwość automatyzowania pracy

- zmniejszenie ilości pracy ręcznej

- zminimalizowanie możliwości pomyłki przy programowaniu podobnych obiektów

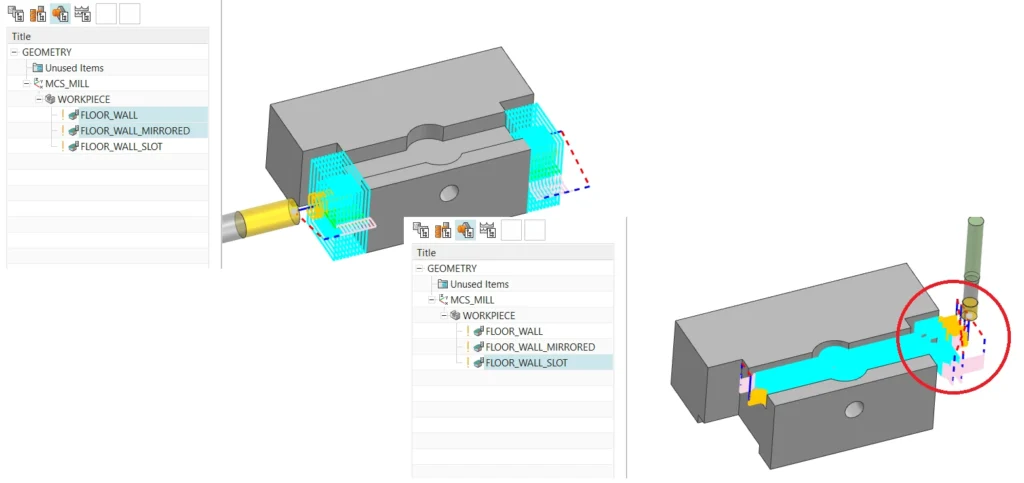

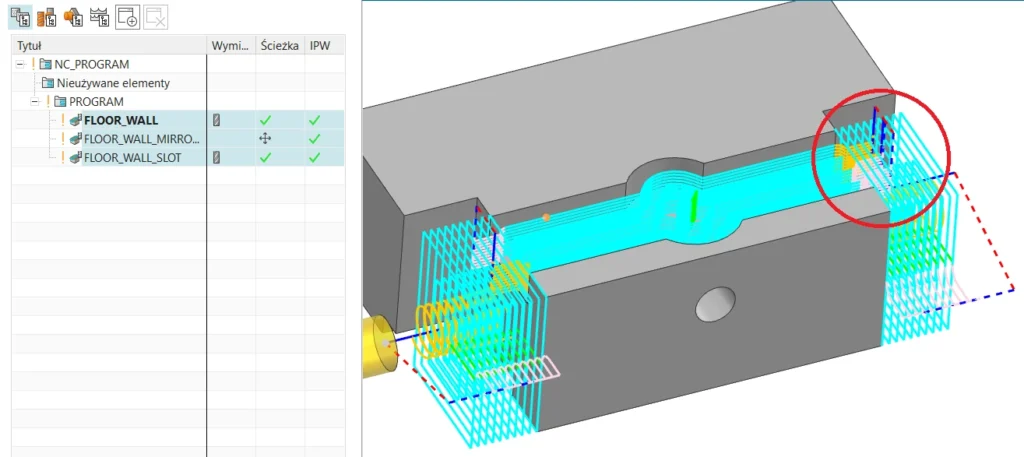

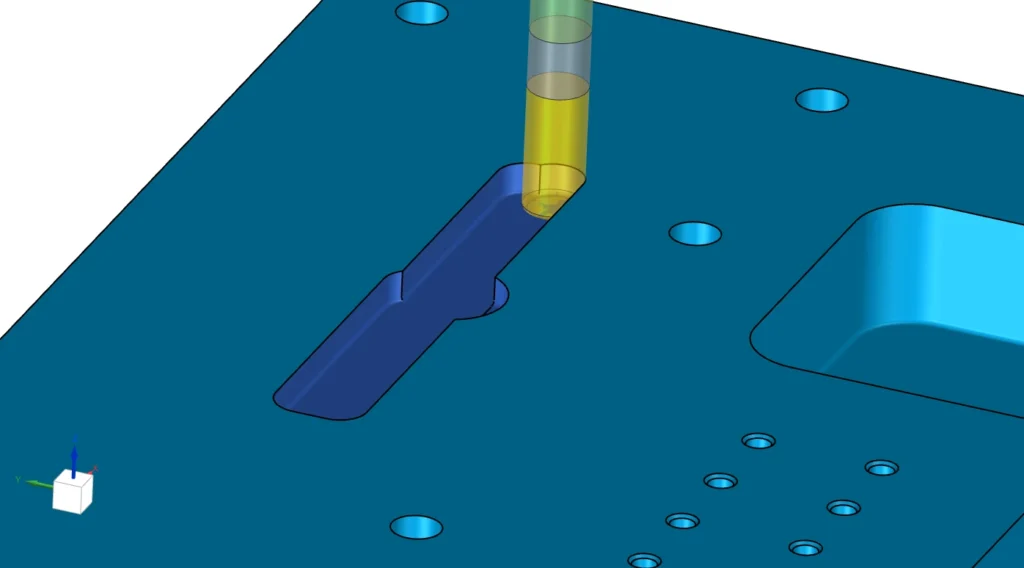

Operacje lustrzane – wspólne IPW

W NX 2412 wprowadzono wyczekiwane usprawnienie dotyczące aktualizacji obiektu IPW dla operacji utworzonych za pomocą funkcji odbicia lustrzanego. Poprzednio operacja dublowana używała własnego IPW do tworzenia ścieżki narzędzia. Często powodowało to, że dla kolejnych operacji ścieżka narzędzia była generowana na obszarach, w których realnie materiału już nie było, ponieważ został już usunięty przez operację odbitą. Efekt był taki, że narzędzie „obrabiało powietrze” (rys. Operacje lustrzane 1).

Teraz NX używa pojedynczego obiektu IPW zarówno do operacji lustrzanych, jak i bez odbicia lustrzanego. Pozwala to uniknąć generowania ścieżki w miejscach, w których materiał został już usunięty (rys. Operacje lustrzane 2).

Zalety:

- zlikwidowanie generowania bezproduktywnych ruchów roboczych

Wstrzymaj animację

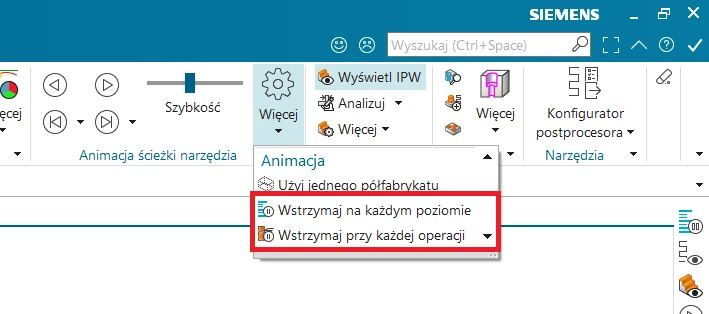

Kolejną nowością jest możliwość wstrzymania animacji ścieżki narzędzia po każdej operacji lub po każdym poziomie w operacjach, które mają wiele poziomów. Opcja „Pauza na każdym poziomie” umożliwia automatyczne wstrzymanie animacji ścieżki narzędzia na końcu każdego poziomu obróbki. Z kolei opcja „Pauza przy każdej operacji” umożliwia automatyczne wstrzymanie animacji ścieżki narzędzia na końcu każdej operacji (rys. Pauza animacji).

Nowe opcje dają użytkownikowi większą kontrolę podczas procesu weryfikacji wygenerowanej ścieżki narzędzia oraz ułatwiają szczegółową jej analizę. Ustawienia pauzy animacji są zapisywane dla następnej sesji NX.

Zalety:

- zwiększenie kontroli nad weryfikacją ścieżki narzędzia

- ułatwienie szczegółowej weryfikacji ścieżki narzędzia

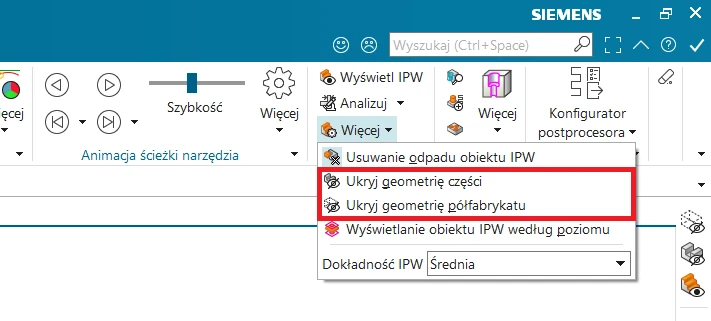

Wyświetlanie IPW bez modelu przygotówki i części

NX 2412 dostarcza nową funkcjonalność umożliwiającą zarządzanie wyświetlanymi obiektami w trakcie animacji ścieżki narzędzia z aktywnym wyświetlaniem IPW (rys. Wyświetlanie IPW 1). Daje to użytkownikowi możliwość wygaszenia zarówno modelu przygotówki, jak i modelu części bez konieczności odszukiwania go w drzewku nawigatora części. Ustawienia ukryj geometrię mogą być użyte razem lub osobno.

Funkcje te aktywujemy przed uruchomieniem animacji ścieżki narzędzia oraz przed aktywacją „Wyświetl IPW”. Nie ma możliwości zmiany sposobu wyświetlania w trakcie uruchomionej animacji. Funkcje te ukrywaną obiekty bryłowe wskazane w „WORKPIECE” jako część i przygotówka. Jeżeli przygotówka będzie określona jako obiekt (walec, kostka) graniczny, nie będzie on ukrywany.

Zalety:

- zwiększenie przejrzystości na czas weryfikacji ścieżki narzędzia

- użytkownik nie musi ręcznie ukrywać obiektów w celu przeprowadzenia procesu weryfikacji, i po jej zakończeniu przywracać je ponownie do widoku

- zwiększenie wydajności pracy programisty

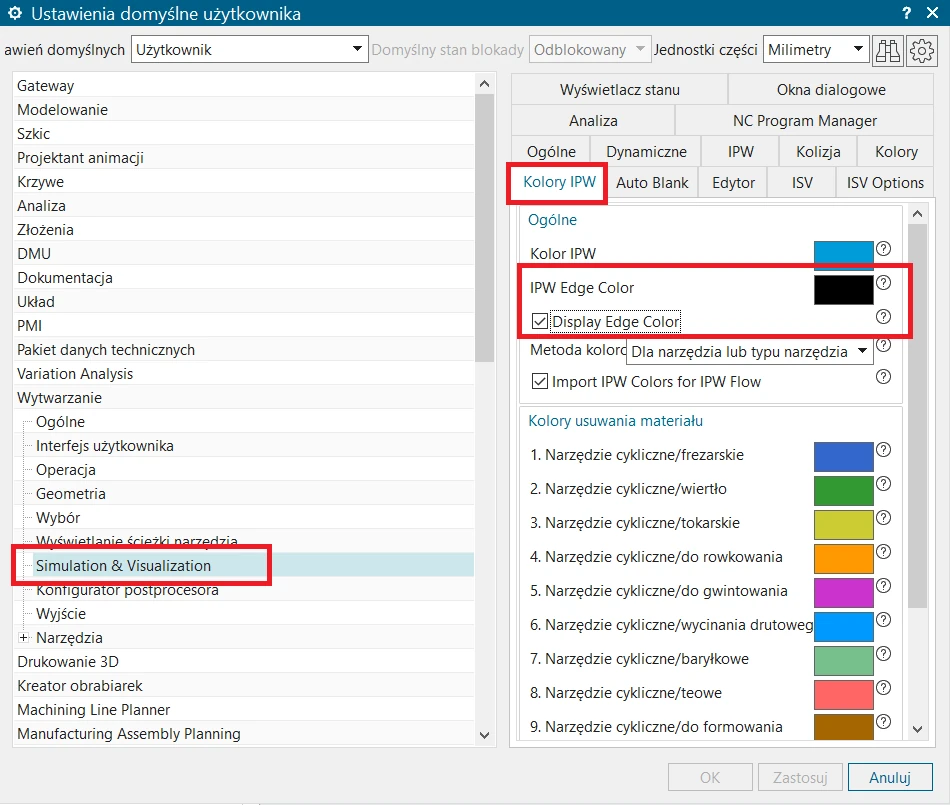

Wyświetl krawędzie IPW

Pojawiła się możliwość wyraźnego wyeksponowania krawędzi dla IPW, co poprawia jakość wyświetlanego IPW. Aktualnie funkcjonalność ta jest dostępna z funkcji wczesnego dostępu (Plik -> Narzędzia -> Funkcja wczesnego dostępu…) (rys. Krawędzie IPW 1).

Po jej aktywacji, w ustawieniach domyślnych użytkownika mamy możliwość jej włączenia oraz zdefiniowania koloru w jakim będą wyświetlane krawędzie dla IPW (rys. Krawędzie IPW 2).

Efekt wizualny jest następujący (rys. Krawędzie IPW 3).

Zalety:

- poprawa jakość wyświetlanego IPW

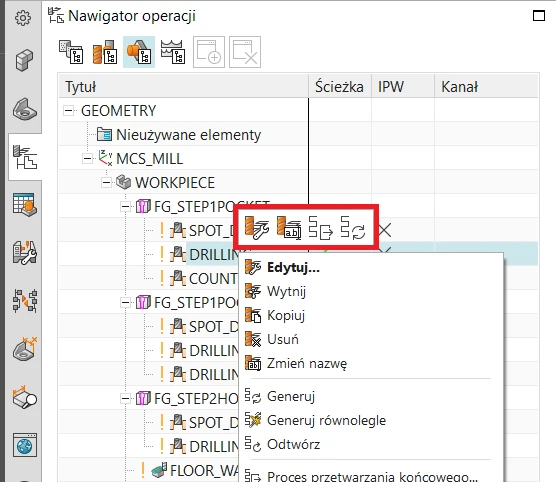

Funkcja przewidywanie w menu kontekstowym

W menu kontekstowe w nawigatorze operacji otrzymało funkcjonalność przewidywania poleceń (rys. Menu kontekstowe). Umożliwia ono szybsze wykorzystywanie najczęściej stosowanych poleceń. Szybkie menu kontekstowe przewidujące (predykcyjne) jest dynamiczne i zmienia się na podstawie historii ostatnich poleceń. Na pasku narzędzi może być wyświetlanych maksymalnie pięć poleceń, zaczynając od braku i wypełniając je w miarę używania kolejnych poleceń.

Do każdego widoku w nawigatorze operacji budowana jest osobna historia do celów przewidywania.

Zalety:

- możliwość szybszego wykorzystywania najczęściej stosowanych poleceń

Frezowanie

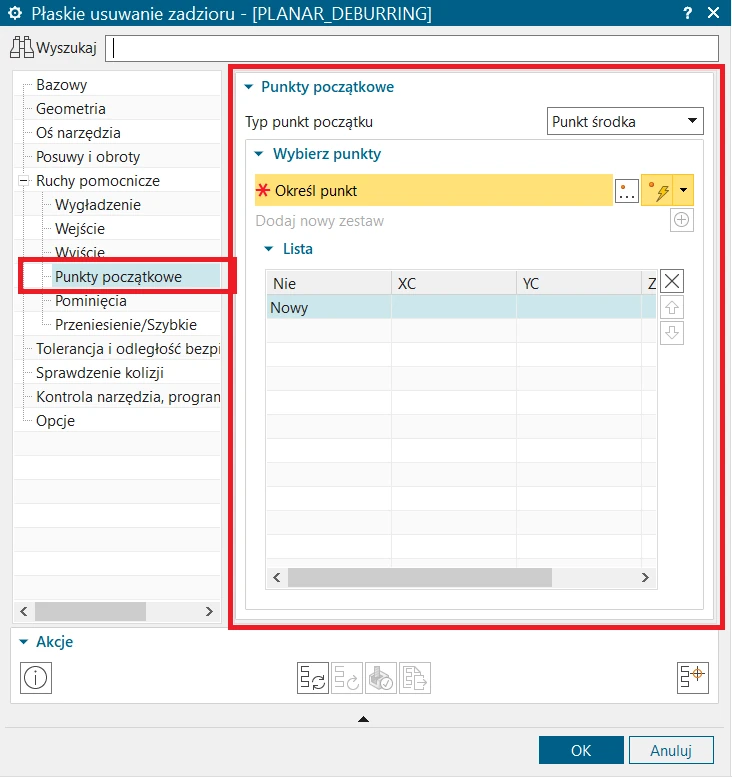

Planar Deburring – punktów początkowych regionów

Operacja gratowania planarnego „PLANAR_DEBURRING” otrzymała możliwość definicji punktów początkowych regionów. Domyślne punkty początkowe można ustawić w narożniku lub w punkcie środkowym dla wszystkich zamkniętych obszarów obróbki. Można również określić wiele punktów początkowych (indywidualnie dla każdego obszaru), wskazując lokalizacje na modelu (rys. PLANAR_DEBURRING_1).

Zalety:

- możliwość precyzyjnego określenia punktu wejścia w materiał

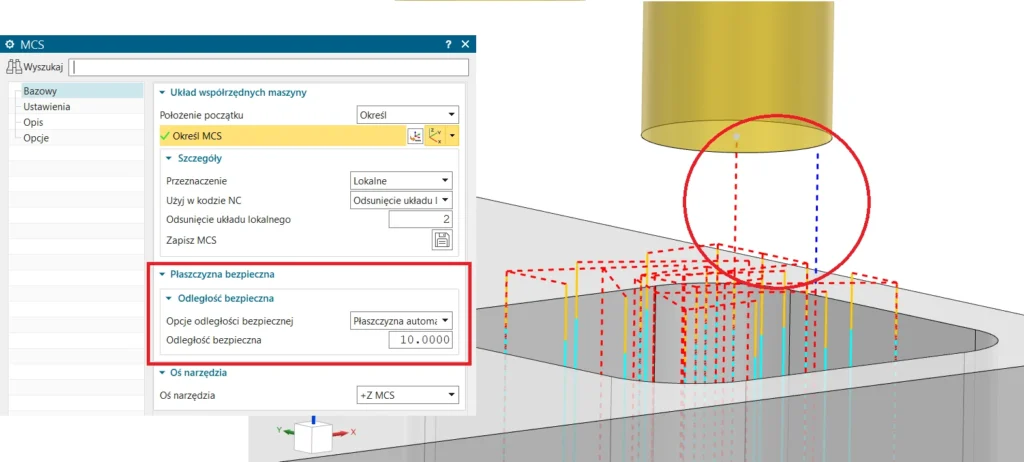

Plunge Milling – automatyczne dziedziczenie płaszczyzny bezpiecznej

Operacja frezowania wgłębnego „Plunge Milling” zyskała możliwość wygenerowania punktu początkowego i końcowego ścieżki narzędzia dla ruchu, z i na płaszczyznę bezpieczną. Operacja dziedziczy odległość bezpieczną płaszczyzny automatycznej zdefiniowanej w oknie układu współrzędnych MCS (rys. Frezowanie wgłębne).

Zalety:

- możliwość określenia wysokości punktu początkowego o końcowego obróbki

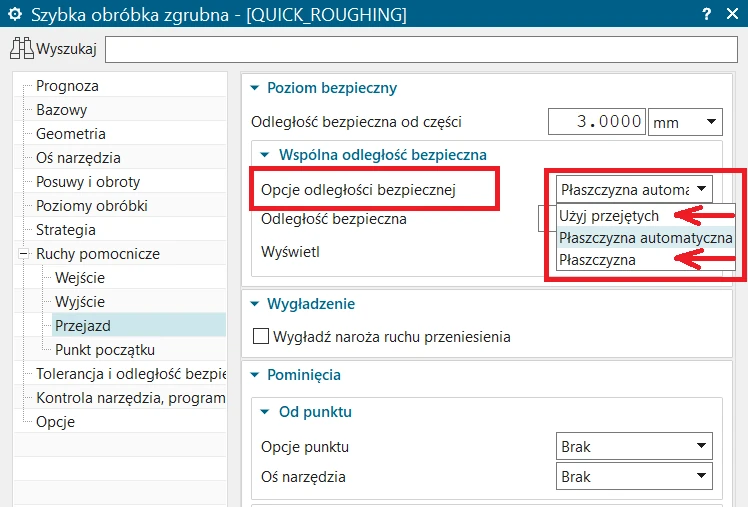

Operacje „3D Adaptive Roughing” oraz „Quick Roughing”

Swoje rozszerzenia otrzymały również operacje „3D_ADAPTIVE_ROUGHING” oraz QUICK_ROUGHING. Udostępnione w nich zostały dwie dodatkowe metody definicji odległości bezpiecznej dla ruchów przejazdowych: „Użyj przejętych” oraz „Płaszczyzna” (rys. Płaszczyzna bezpieczna 1).

„Płaszczyzna” pozwala na zdefiniowanie lokalnej płaszczyzny, na wysokości której będą realizowane ruchy przejazdowe. Z kolei opcja „Użyj przejętych” pozwala na dziedziczenie ustawień dla ruchów przejazdowych z obiektu nadrzędnego jakim jest MCS. Możliwość takiego wyboru pozwala usprawnić pracę, ponieważ użytkownik nie musi określać płaszczyzn dla przejazdów w poszczególnych operacjach.

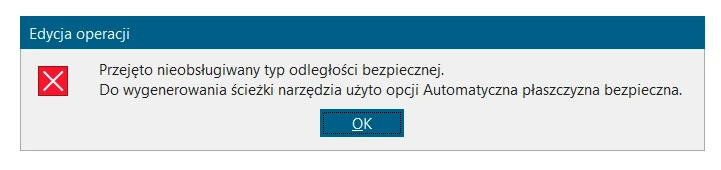

Może się zdarzyć, że użytkownik zdefiniuje w MCS jako domyślny sposób przejazdu, który nie jest wspierany przez te typy obróbek np. „Sfera”. W takim przypadku NX automatycznie w operacji przełączy się na wykorzystywanie ustawień odległości bezpiecznej z pozycji „Płaszczyzna automatyczna”. Użytkownik zostanie o tym zdarzeniu poinformowany odpowiednim komunikatem wyświetlonym na etapie generowania ścieżki (rys. Płaszczyzna bezpieczna 2).

Zalety:

- pozwala uniknąć konieczności określania płaszczyzny bezpiecznej dla przejazdów indywidualnie w poszczególnych operacjach

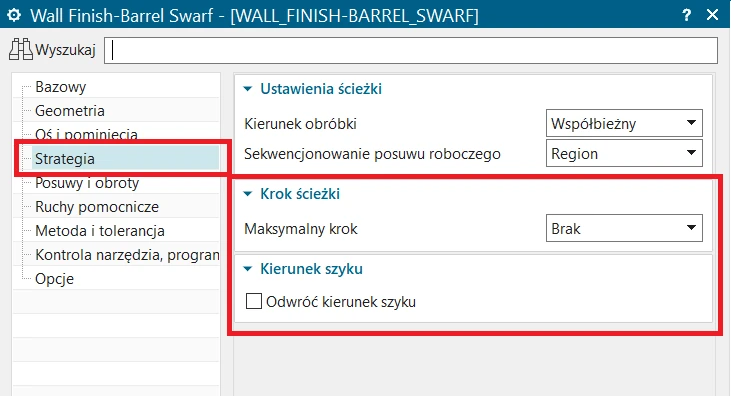

Rozszerzenie w operacji „Wall Finish-Barrel Swarf”

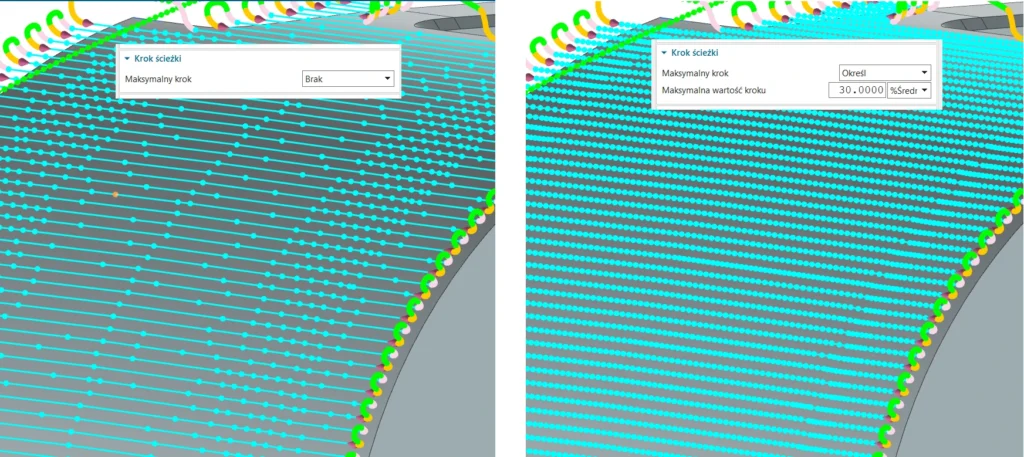

Operacja „WALL_FINISH-BARREL_SWARF” zyskała ulepszenia dla definicji strategii cięcia, a są nimi: możliwość definicji kroku ścieżki oraz odwrócenia kierunek szyku (rys. Wall Finish-Barrel Swarf 1).

Nowe funkcje zapewniają uzyskanie lepszej jakość powierzchni. Możliwość określenia maksymalnej wartości kroku umożliwia dodanie większej liczby punktów prowadzenia ścieżki, zapewniając lepsze wykończenie powierzchni (rys. Wall Finish-Barrel Swarf 2).

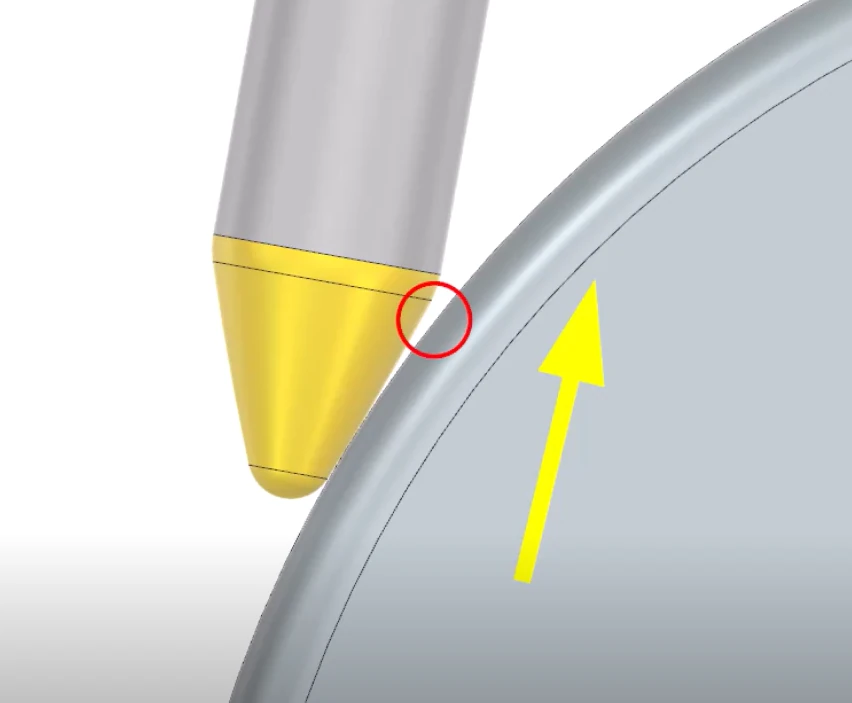

Zastosowanie odwróconego kierunku szyku (czyli obróbkę z dołu zakresu do góry) w niektórych scenariuszach obróbki pozwala na uzyskanie większej przestrzeni do usuwania wiórów, co również poprawia wykończenie powierzchni (rys. Wall Finish-Barrel Swarf 3).

Zalety:

- możliwość uzyskania lepszego wykończenie powierzchni

- większe możliwości przy definicji strategii obróbki

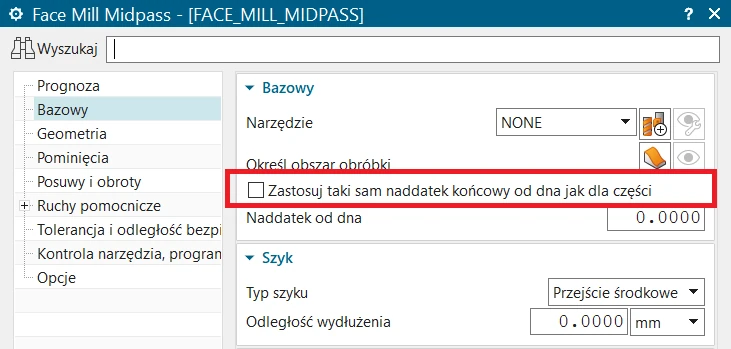

Rozszerzenie w operacji „Face Mill Midpass” oraz „Face Mill Zigzag” (pole wyboru „Zastosuj taki sam naddatek końcowy…”)

W operacjach „Face Mill Midpass” oraz „Face Mill Zigzag” dodano nowe pole wyboru „Zastosuj taki sam naddatek końcowy od dna jak dla części” (rys. Taki sam naddatek). Pozwala ono na podlinkowanie wartości podanej w okienku „Naddatek od części” dla wartości „Naddatek od dna”. Pozwala to na zastosowanie takich samych wartości naddatków bez konieczności ich przepisywania z okna do okna.

Zalety:

- możliwość zastosowania takich samych wartości naddatków bez konieczności ich przepisywania z okna do okna

- zminimalizowanie możliwości pomyłki

Toczenie

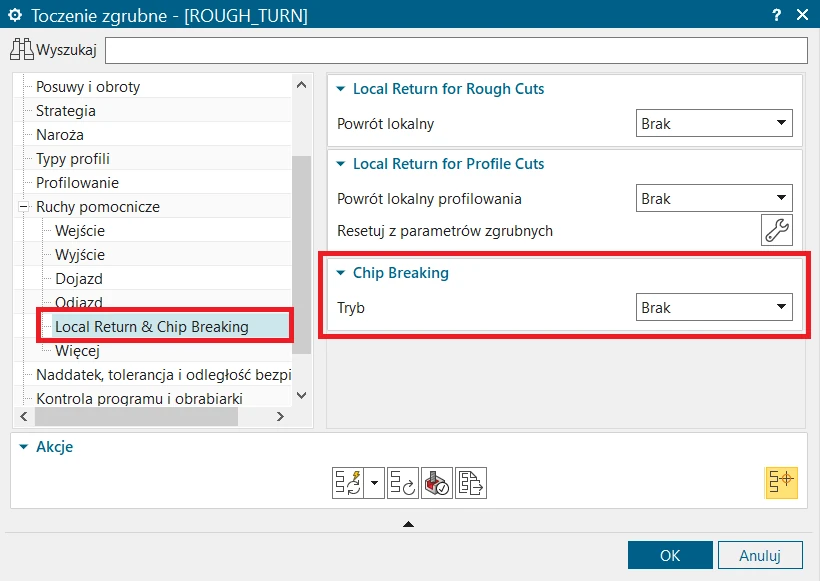

Opcja łamania wióra

W operacjach modułu tokarskiego pojawiła się opcja łamania wiórów (rys. Łamanie wióra 1). Daje nam ona możliwość zdefiniowania określonej długości ciągłego ruchu roboczego, po przekroczeniu której narzędzie automatycznie odskakuje i ponownie się zagłębia, co skutkuje kontrolowanym łamaniem wiórów. W dotychczas dostępnych rozwiązaniach mogliśmy stosować lokalne punkty powrotu, jednak powodowały one generowanie długich ruchów odjazdowych i powrotnych.

W dostarczonym rozwiązaniu możemy zdefiniować minimalny ruch odskoku, który w zupełności wystarczy na złamanie wióra (rys. Łamanie wióra 2), bez konieczności generowania długich bezproduktywnych ruchów.

Opcja łamania wiórów jest dostępna dla następujących podtypów operacji toczenia wykańczającego i zgrubnego:

- Finish Turn

- Finish Turn Prime

- Rough Turn

- Rough Turn Smooth

- Rough Back Turn

- Rough Turn Prime

Zalety:

- nowe rozwiązanie pozwala zapewnić lepszą kontrolę nad łamaniem wiórów przy jednoczesnym skróceniu czasu obróbki

- łamanie wiórów zmniejsza ryzyko powstawania długich wiórów, wydłuża trwałość narzędzia, skraca przestoje maszyny i poprawia wykończenie powierzchni obrabianego przedmiotu

Narzędzia skrawające

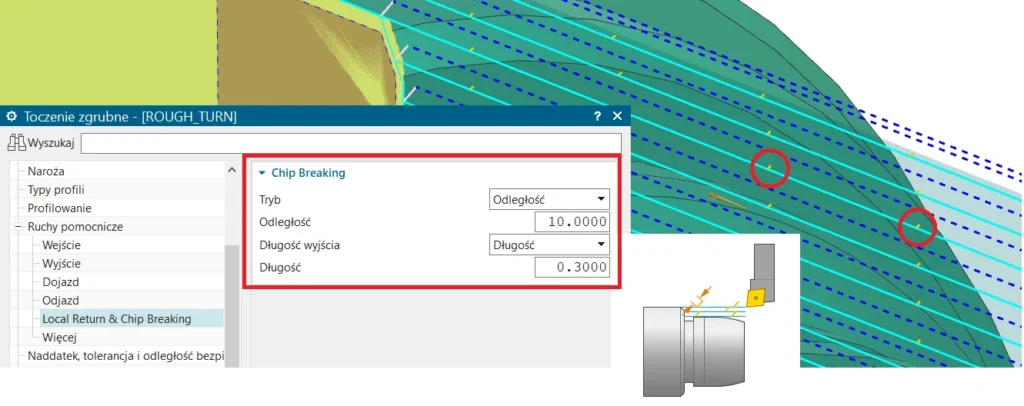

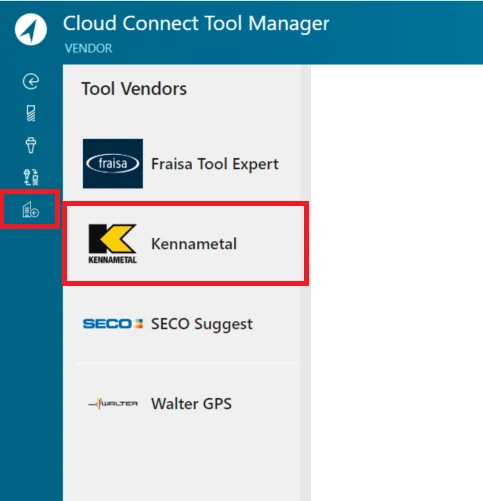

Frezy soczewkowe

W wersji NX 2412 mamy możliwość zdefiniowania nowego typu narzędzia. Jest nim długo wyczekiwany frez soczewkowy „LENS_BARREL” (rys. Frezy soczewkowe 1 i 2). Narzędzie tego typu posiada bardzo duży promień zaokrąglenia na czołowej części roboczej. Pozwana na uzyskanie większej produktywności przy obróbce wykańczającej powierzchni swobodnych głównie dzięki możliwości zwiększenia szerokości skrawania, zapewniając lepsze wykończenie powierzchni przy mniejszej liczbie przejść.

rys. Frezy soczewkowe 1

rys. Frezy soczewkowe 2

Narzędzia soczewkowe „LENS_BARREL” wspierane są przez operacje:

- Planar Mill

- Planar Profiling

- Streamline

- Contour Surface Area

- Variable Streamline

- Variable Contour

- Generic Motion

- Generic Feature Operation

Narzędzia soczewkowe są również wspierane przez tradycyjną bibliotekę narzędzi.

W przypadku dostępu do biblioteki narzędzi z poziomu Menadżera, tzw. „Cloud Connect Tool Manager” narzędzia te nie są jeszcze widoczne. Najprawdopodobniej pojawią się w, którymś z comiesięcznych aktualizacji wersji NX ‘a.

Zalety:

- możliwość wykorzystania narzędzi soczewkowych w NX CAM

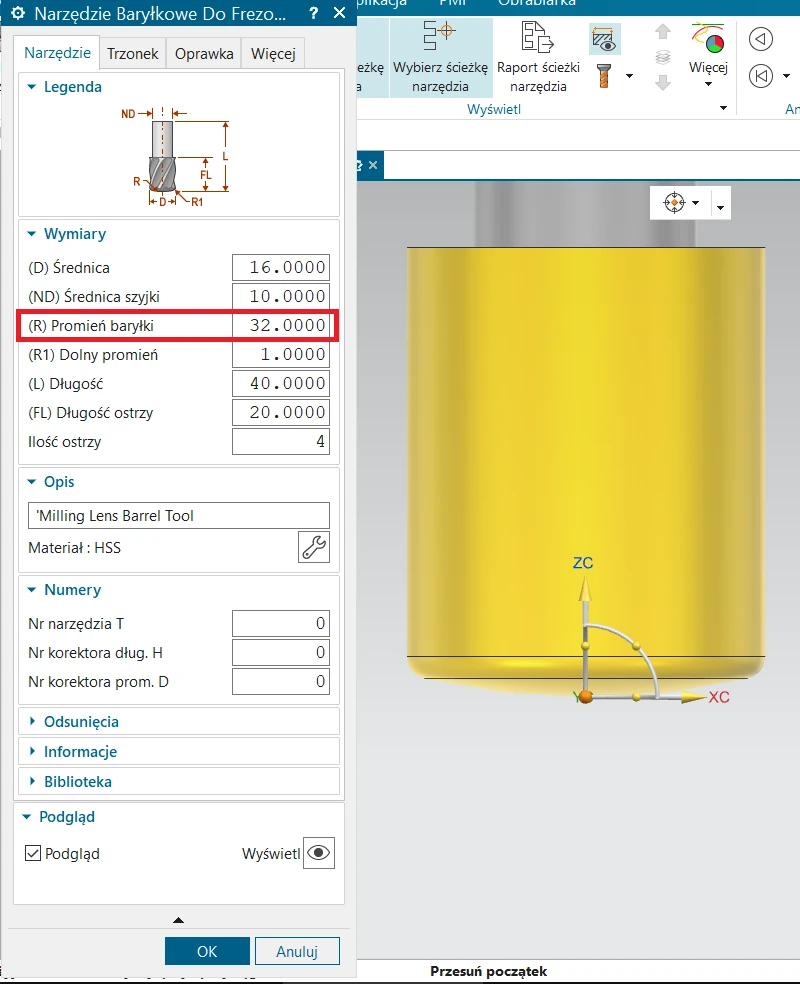

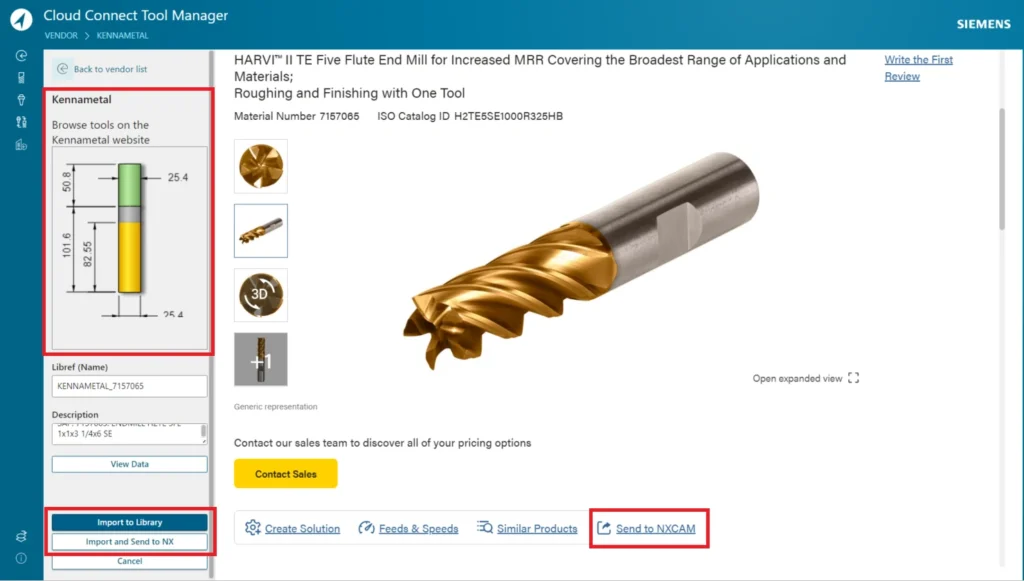

Katalog narzędzi „Kennametal”

Skoro wspomnieliśmy o technologii „Cloud Connect Tool Manager” warto tutaj powiedzieć, że rozwiązanie to jest ciągle rozwijane, a do współpracy dołączają kolejni producenci narzędzi skrawających. Obok dostępnych już katalogów producentów takich jak „Fraisa”, „SECO”, „Walter” w NX 2412 pojawił się katalog firmy „Kennametal” (rys. Kennametal 1). Integracja zapewnia szybki dostęp do narzędzi skrawających firmy Kennametal, pozwala na dynamiczny podgląd zaimportowanych danych narzędziowych, usprawniając pracę i dzięki temu zwiększając ogólną wydajność w przygotowaniu programu.

rys. Kennametal 1

Warto w tym miejscu wspomnieć, że „Menadżer narzędzi połączeń w chmurze” („Cloud Connect Tool Manager”) daje użytkownikowi szybki dostęp do aktualnych katalogów producentów narzędzi. Na podstawie danych zawartych w katalogu system za pomocą jednego kliknięcia (rys. Kennametal 2) ma możliwość automatycznego utworzenia narzędzia parametrycznego na potrzeby NX CAM, następnie wstawienia go do projektu, na którym pracujemy i zapisanie go do własnej biblioteki narzędzi NX CAM w celu przyszłego ponownego jego wykorzystania w innym projekcie, lub umożliwienie wykorzystywania takiego narzędzia przez bazę wiedzy o obróbkach „FBM”.

rys. Kennametal 1

Warto jeszcze wspomnieć, że aktualnie nie wszystkie narzędzia dostępne w katalogu mają możliwość automatycznego importu, jednak z pewnością baza dostępnych narzędzi będzie w przyszłości „nawadniana”.

Lista grup katalogowych, które na dzień dzisiejszy nie są dostępne to narzędzia: calowe, z wymiennymi płytkami (frezarskie i wiertarskie), tokarskie oraz do gwintowania.

Zalety:

- możliwość błyskawicznego modelowani narzędzi poprzez pobieranie danych o ich wymiarach wprost z aktualnego katalogu producenta

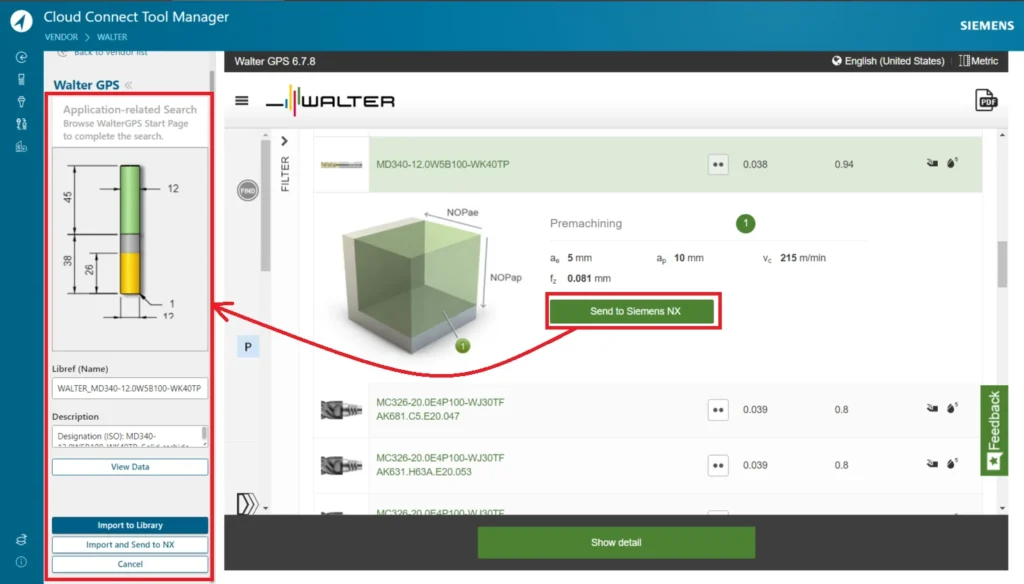

Pobieranie parametrów skrawania z katalogów „Walter GPS” & „Fraisa”

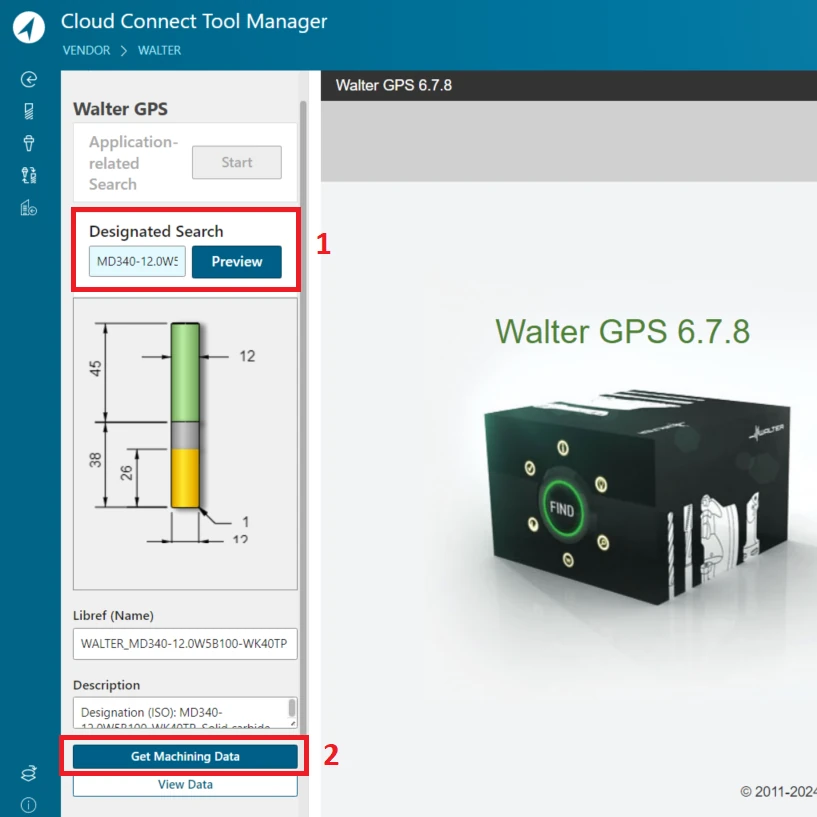

Integracja NX CAM z katalogami narzędziowymi producentów poszła o kolejny krok dalej. Z poziomu Cloud Connect Tool Manager można teraz uzyskać dostęp nie tylko do samych narzędzi (rys. Walter GPS 1), ale również do parametrów obróbki. W pierwszym rzucie funkcjonalność ta została wprowadzona dla katalogów firmy Walter GPS oraz Fraisa.

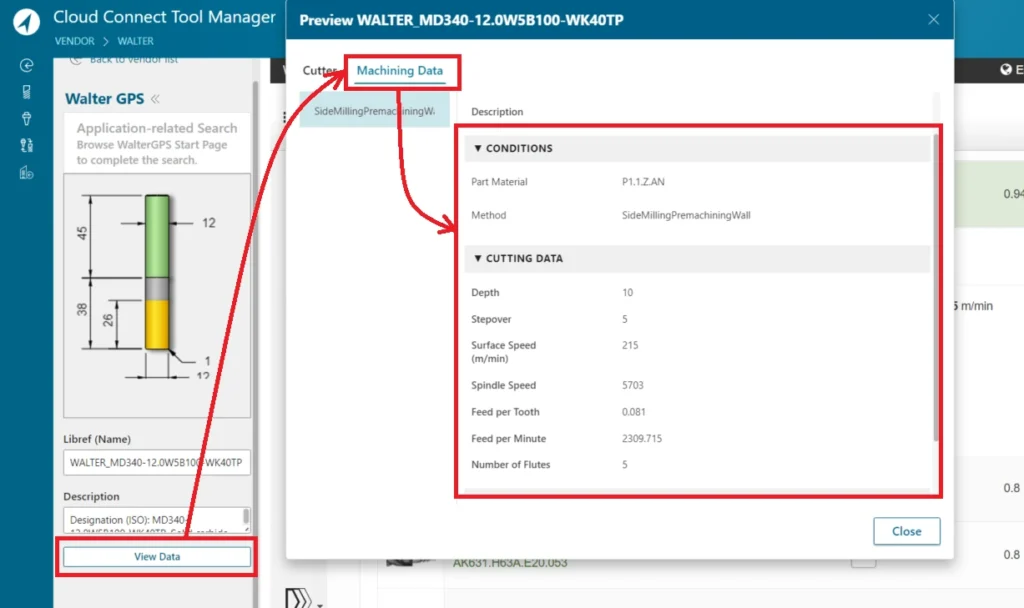

Od teraz, korzystając z Cloud Connect Tool Manager, można bezpośrednio uzyskać dostęp do zalecanych przez producenta parametrów skrawania dla wybranego narzędzia, optymalizując wydajność i obniżając koszty obróbki (rys. Walter GPS 2).

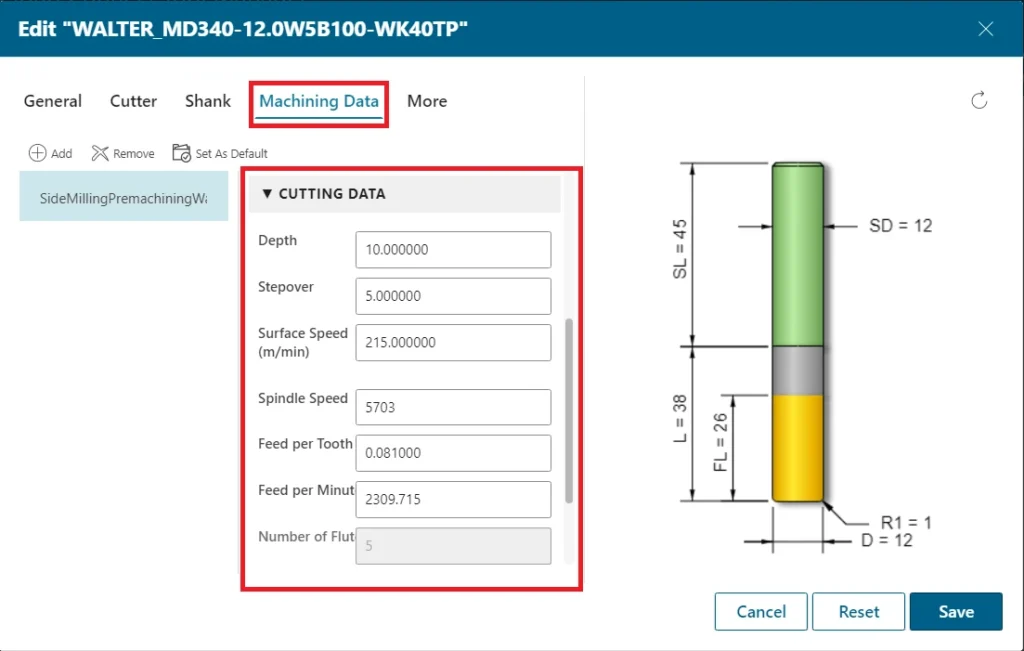

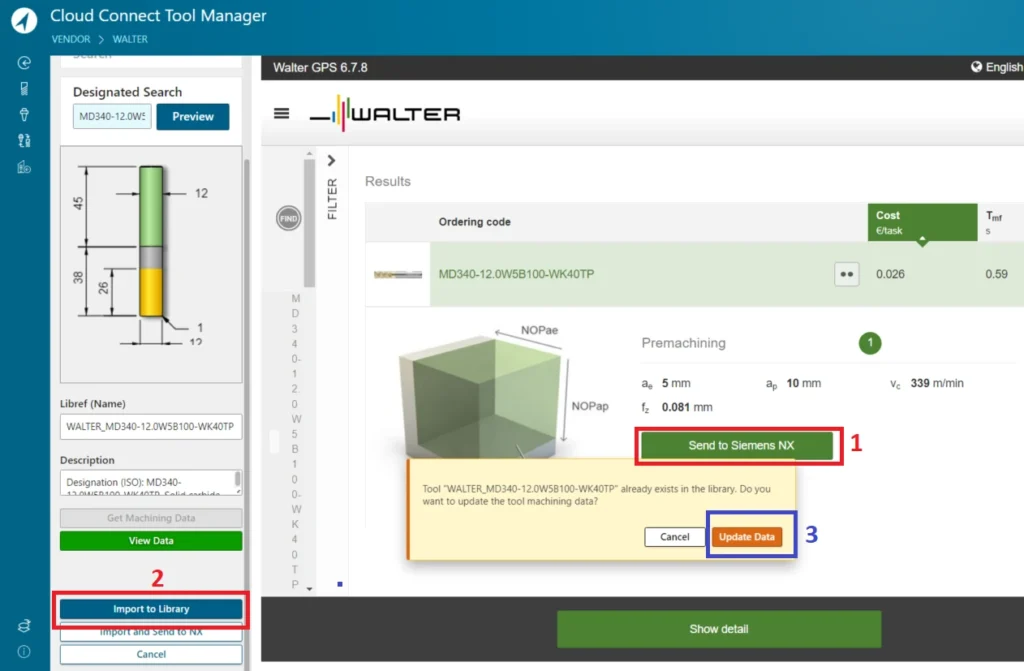

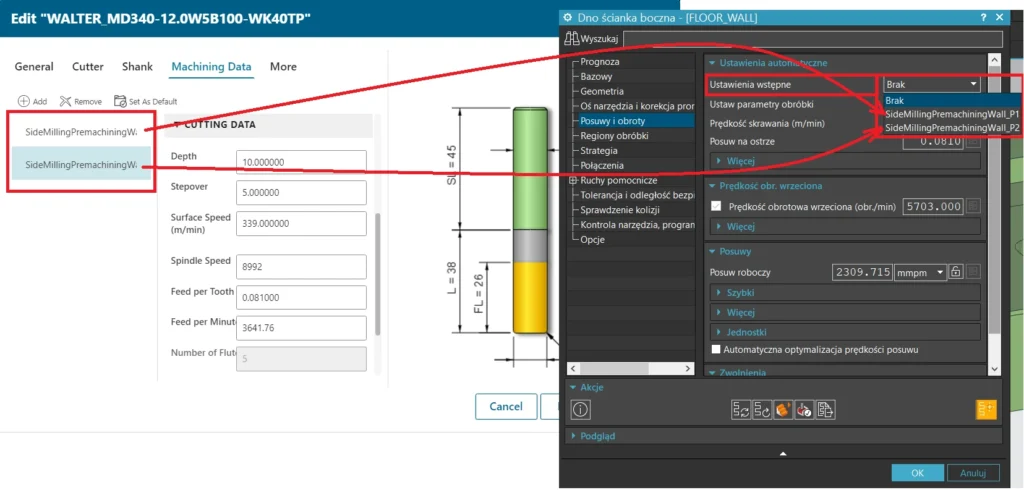

Zarówno narzędzia jak i parametry skrawania można dynamicznie importować i są one zapisywane w bibliotece parametrów skrawania NX CAM. Pobrane z katalogu dane można swobodnie modyfikować w zakładce „Machining Data” dostępnej z poziomu edycji narzędzia (rys. Walter GPS 3).

Oczywiście, do jednego narzędzia można przypisać więcej niż jeden zestaw parametrów. Dostarczone rozwiązanie przewiduje możliwość pobrania z katalogu kolejnego zestawu parametrów skrawania. Zestawy danych są uzależnione od rodzaju obrabianego materiału i metody obróbki. Wystarczy wprowadzić nazwę narzędzia, które już posiadamy w bibliotece (rys. Walter GPS 4, 1), a następnie kliknąć pobierz dane obróbki (rys. Walter GPS 4, 2).

Następnie konfigurator przeprowadzi nas przez proces odszukania kolejnego zestawu danych dla wybranego narzędzia. Następnie przesyłamy (konwertujemy) te dane do NX CAM (rys. Walter GPS 5, 1) i możemy już zaimportować je do własnej biblioteki (rys. Walter GPS 5, 2). Na koniec aplikacja poprosi nas jeszcze o zgodę na aktualizację danych (rys. Walter GPS 5, 3).

Pobrane dane zostają zapisane jako kolejna pozycja na liście dostępnych zestawów. Następnie, jeżeli wykorzystujemy to narzędzie w wybranej operacji, możemy z tych danych skorzystać (rys. Walter GPS 6).

Zalety:

- dostęp do zalecanych przez producenta parametrów skrawania dla wybranego narzędzia

- aktualne dane katalogowe

- dane uzależnione od obrabianego materiału, przewidzianej strategii obróbki oraz wybranego z katalogu narzędzia

Machine Powered Programming

Konfigurator konfiguracji obrabiarki dla rozwiązań Machine Powered Programming

Siemens rozwija nową technologię dotyczącą wirtualnych maszyn jaką jest „Machine Powered Programming” (MPP). Technologia ta w kolejnych wydaniach NX ‘a otrzymuje bardzo ciekawe rozwiązania. Należy tutaj pamiętać, że aby móc wykorzystywać rozwiązania wprowadzane tą drogą należy w odpowiedni sposób przygotować kinematykę wirtualnej maszyny. Jeżeli użytkownik posiada już maszynę przygotowaną w dotychczasowym rozwiązaniu, wymagana jest jej przebudowa.

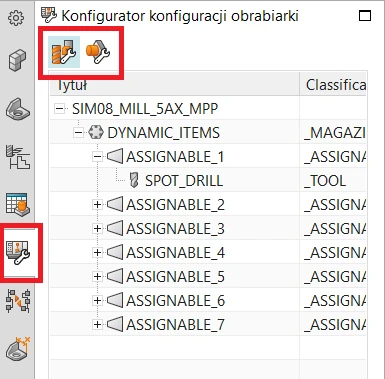

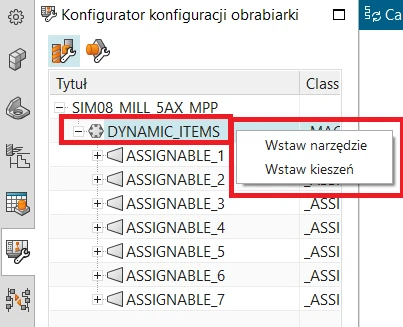

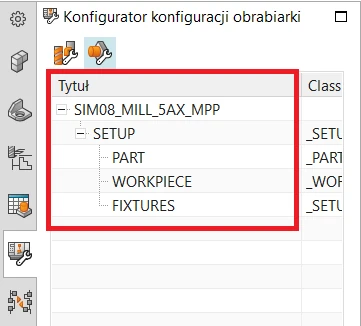

NX 2412 dostarcza nowy widok nawigatora dla technologii MPP „Konfigurator konfiguracji obrabiarki”, który przeznaczony jest do zarządzaniem narzędziami oraz modelami wykorzystywanymi do obróbki (część, przygotówka, obiekty chronione) w środowisku symulacji wirtualnej maszyny (rys. Nawigator konfiguracji 1).

W nawigatorze dostępne mamy dwa widoki:

- Widok narzędzi (rys. Nawigator konfiguracji 1) – wyświetlane są w nim wszystkie bieżące narzędzia dodane do projektu. Jeśli kinematyka maszyny jest wyposażona w magazyn lub rewolwer, są one wyświetlane jako obiekt nadrzędny, wraz ze wszystkimi należącymi do niego kieszeniami. Do kubków tych wpinamy narzędzia i dziedziczymy z nich numer dla narzędzia. Jeżeli kinematyka maszyny nie jest wyposażona w magazyn rozwiązanie to automatycznie generuje odpowiednią liczbę kubków dla narzędzi znajdujących się w projekcie. Kolejne kubki możemy dodać używając menu kontekstowego (rys. Nawigator konfiguracji 2).

- Widok części (rys. Nawigator konfiguracji 3) – w widoku tym można ręcznie zdefiniować komponenty: część, półfabrykat i obiekty chronione niezbędne do prawidłowej symulacji wirtualnej maszyny.

Zalety:

- dzięki graficznemu interfejsowi użytkownika „Konfigurator konfiguracji obrabiarki” usprawnia przygotowanie do pierwszego uruchamiania symulacji wirtualnej maszyny

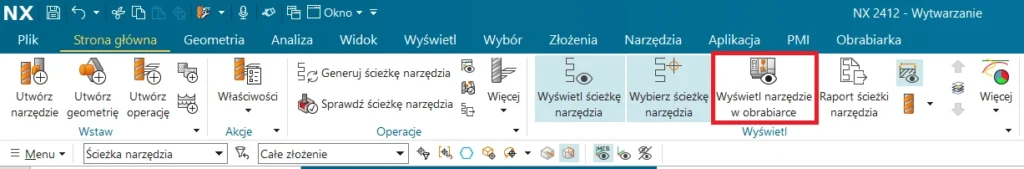

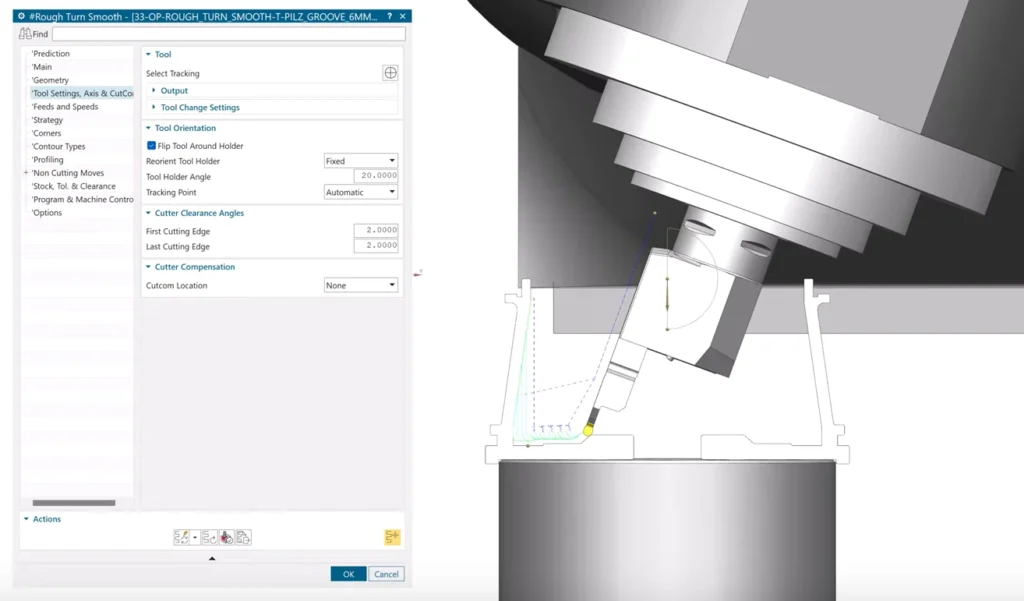

NX Machine Powered Programming – wsparcie dla maszyn typu mill-turn

Rozwiązanie „Machine Powered Programming” (MPP) zostało rozszerzone o obsługę produkcji tokarskiej i frezarko-tokarskiej (mill-turn).

Obszar wsparcia jaki otrzymała technologia MPP w NX 2412 obejmuje obróbkę tokarską:

- tradycyjną

- ze stałym pochyleniem osi

- z osią symultaniczną

- z dynamiczna orientacja narzędzia

- w strategii toczenia w osi Y

rys. Wyświetl narzędzie w obrabiarce 1

Wykorzystując technologię MPP mamy dostępną opcję „Wyświetl narzędzie w obrabiarce” (rys. Wyświetl narzędzie w obrabiarce 1). Z tą dodatkową funkcją, użytkownik może łatwo wyświetlić podgląd pozycji kinematycznej obrabiarki dla wybranej operacji bez konieczności uruchamiania symulacji wirtualnej maszyny. Pozycję kinematyczną w jakiej będzie znajdować się maszyna w danym monecie obróbki można wyświetlić w dowolnym punkcie ścieżki nawet z pozycji edycji operacji (rys. Wyświetl narzędzie w obrabiarce 2).

rys. Wyświetl narzędzie w obrabiarce 2

Zalety:

- rozwiązanie umożliwia optymalizację ścieżek narzędzia tokarskiego, jak i ochrony maszyny przed potencjalnymi kolizjami z wykorzystaniem wizualizacji graficznej już na poziomie przygotowania operacji

Poznaj bliżej NX CAM 2412 i Solid Edge CAM Pro z GM System

Wszystkich zainteresowanych możliwościami NX CAM 2412 i Solid Edge CAM Pro zapraszamy do zobaczenia nagrania niedawnego webinaru, podczas którego Piotr Menchen, inżynier systemów CAD/CAM w GM System, zaprezentował najciekawsze funkcje oprogramowania.

Nagranie webinaru można odebrać na stronie: GM System | Webinar NX CAM 2412