Wybrane nowości systemu CAD 3D/2D Solid Edge 2020. Cz. 1. Środowisko projektowania elementów blaszanych

1. Wstęp

Najnowsza generacja Solid Edge 2020, będącego czołowym rozwiązaniem 3D/2D klasy mid-range, oddaje do dyspozycji użytkowników szereg nowych funkcjonalności, przeznaczonych do jeszcze bardziej wydajnego prowadzenia procesów inżynierskich.

Producent Solid Egde 2020 – firma SIEMENS – dokonał znaczącego rozwoju tego systemu, zarówno w czołowym obszarze CAD, jak i w zintegrowanych środowiskach AR, CAM, CAE oraz PDM. Postęp jest na tyle wyraźny i znaczący, że w efekcie uzyskano rozbudowane portfolio uzupełniających się narzędzi z branż mechanicznej, elektrycznej i elektronicznej, o rozległych możliwościach oraz elastycznym charakterze zastosowania (rys. 1).

Niniejszym rozpoczynamy serię artykułów przedstawiających najważniejszy ze składników portfolio SOLID EDGE 2020, tj. zbiór środowisk projektowych CAD 3D/2D. W każdym z tych artykułów zostaną poruszone odmienne grupy zagadnień konstrukcyjnych. W pierwszym z opracowań omówione będą najistotniejsze nowości wprowadzone do środowiska modelowania elementów blaszanych. Są to zarówno całkowicie nowe funkcjonalności, jak i radykalne modyfikacje dotychczasowych rozwiązań.

2. Zagięcie przez przekroje

Na szczególną uwagę zasługuje nowy mechanizm tworzenia tzw. zagięć przez przekroje, np. dla modelowania typowych komponentów pośrednich w układach HVAC typu „przejście kwadrat – okrąg”, „odcinek – łuk”, „kilka odcinków – łuk”, „łuk – łuk”, etc.

Stojąc przed potrzebą uzyskania odpowiednio stopniowanego ‘przejścia z jednego zarysu płaskiego w drugi’ w wyniku przeprowadzenia odpowiedniej liczby zagięć prostych, użytkownik może łatwo zarządzać sposobem uzyskania ww. ‘przejść’. Cel można uzyskać przez nadawanie m.in. następujących wytycznych:

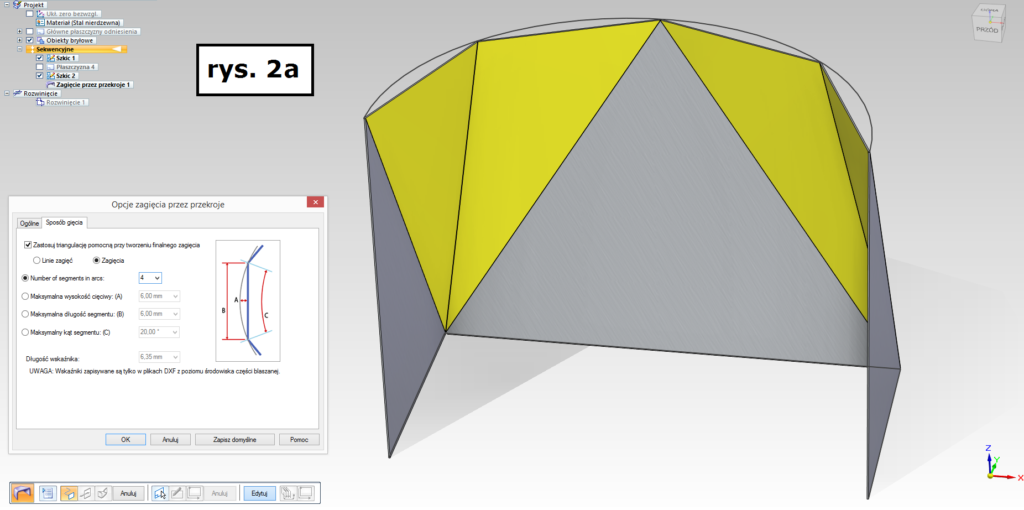

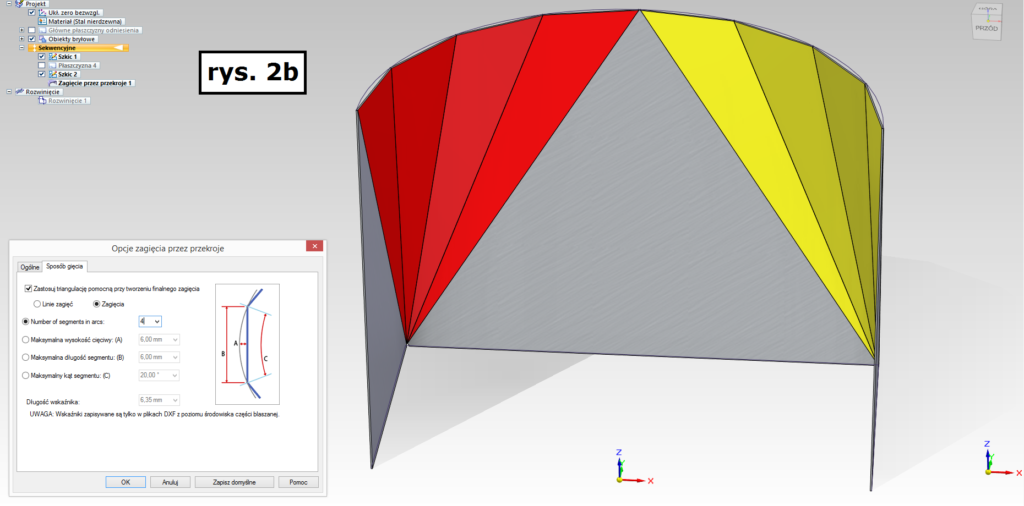

- liczba zagięć prostych, np. 4 (sł. cztery), do wykonania łącznie (rys. 2a), jak

i ‘na stronę’ (rys. 2b), co zostało tu przedstawione na przykładzie „przejścia

3 odcinków w łuk” (tzw. „ostre C w gładkie C”, in. „pół-kwadrat w pół-okrąg”), - maksymalna długość segmentu płaskiego,

- maksymalny kąt pomiędzy segmentami płaskimi,

- maksymalna wysokość cięciwy, jw.

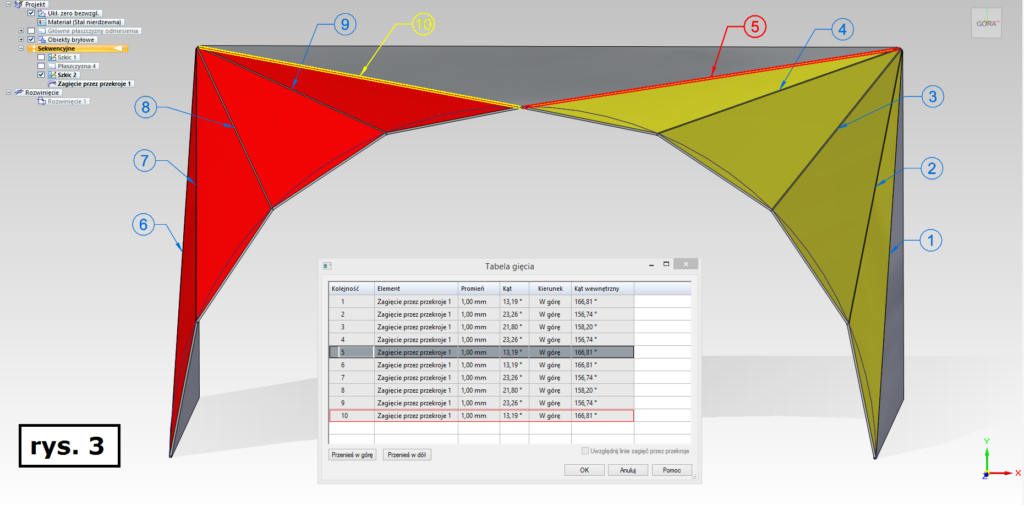

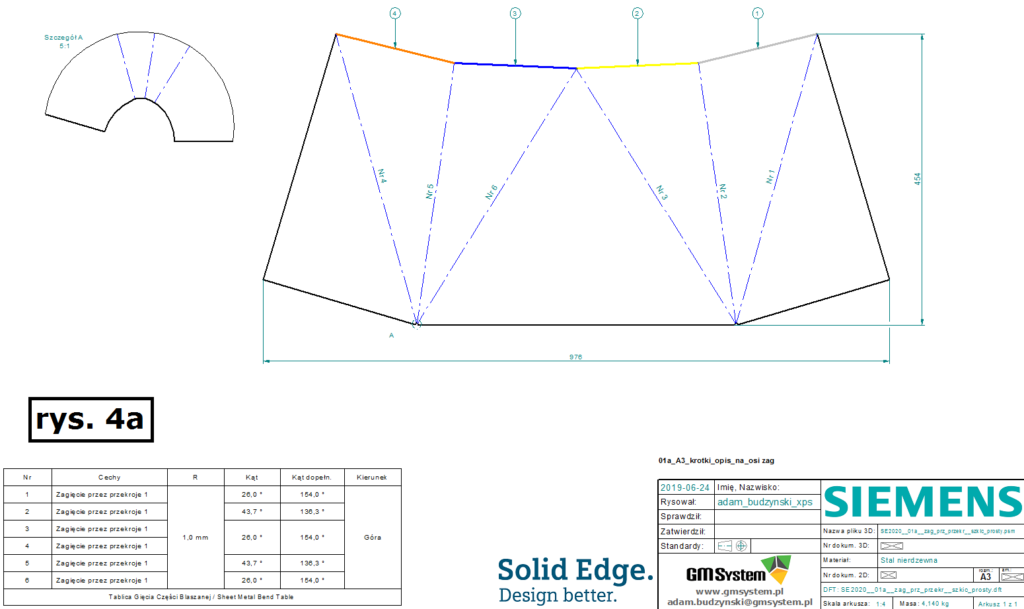

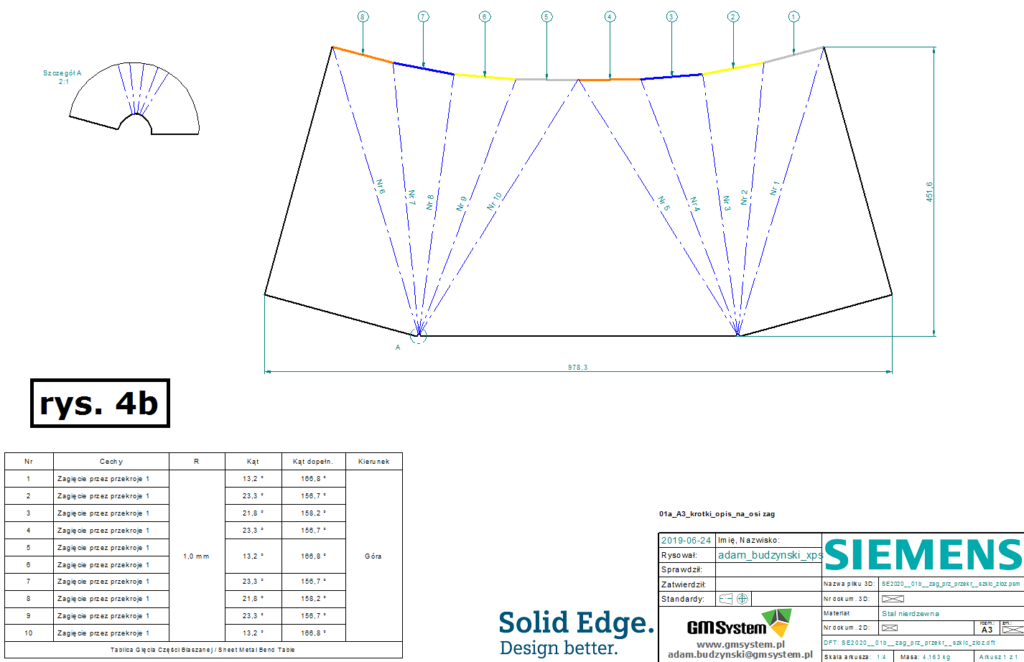

Tak zamodelowany obiekt 3D zostaje poprawnie przedstawiony zarówno w „tabeli gięcia na gotowo” w 3D (rys. 3), jak również w rozwinięciu, m.in. w dokumentacji 2D, co przedstawiono:

- na 4a (odpowiadającym rys. 2a, gdzie dla uzyskania łącznie

4 segmentów płaskich przeprowadzono 6 gięć),

na rys. 4 b (odpowiednio rys. 2b, gdzie dla uzyskania łącznie 8 segmentów, tj. po 4 na stronę, przeprowadzono 10 gięć).

.Dane z dokumentacji 2D mogą zostać łatwo wyeksportowane do formatu DXF (rys. 5) i wysłane do maszyn, gdzie realizuje się wycinanie oraz gięcie.

Dysponując opisywanymi narzędziami CAD, można łatwo modelować różnorodne ‘przejścia’ (m.in. ‘kształtki HVAC’), np.:

- „łuk w łuk”, co bywa bliskoznaczne z „okrąg w okrąg”, także w postaci ‘ściętej’ (rys. 6a – model ideowy), np. z narzuceniem uzyskania 10. segmentów (rys. 6b), 6. segmentów (rys. 6c) lub 4. segmentów (rys. 6d),

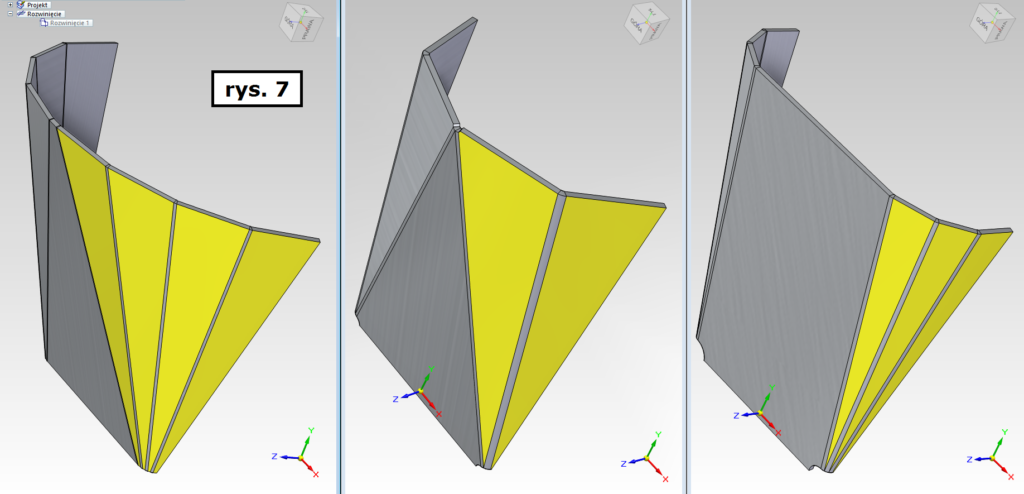

- „odcinek w łuk”, czego różnorodne wersje przedstawiono na rys. 7,.

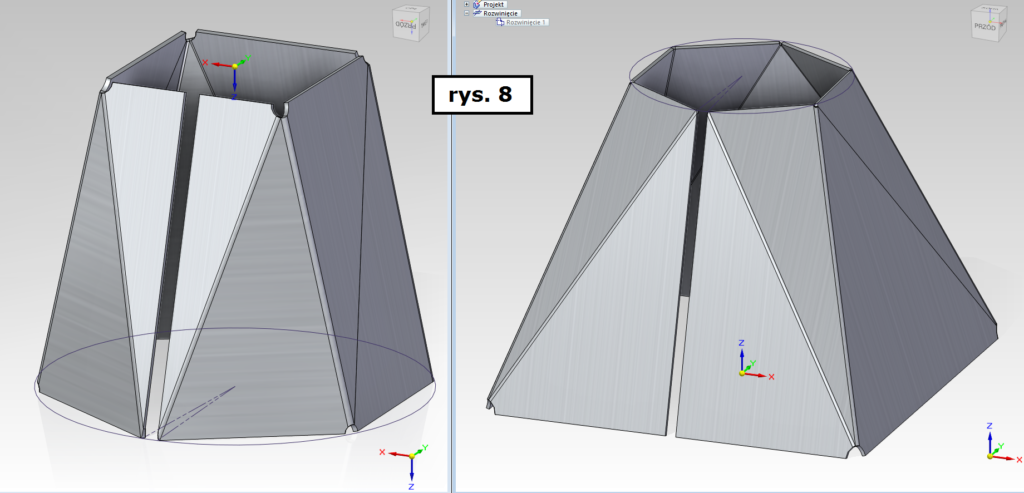

- „okrąg w okrąg”, np. z 6 segmentami płaskimi, „wychodzącymi z okręgu” (rys. 8),

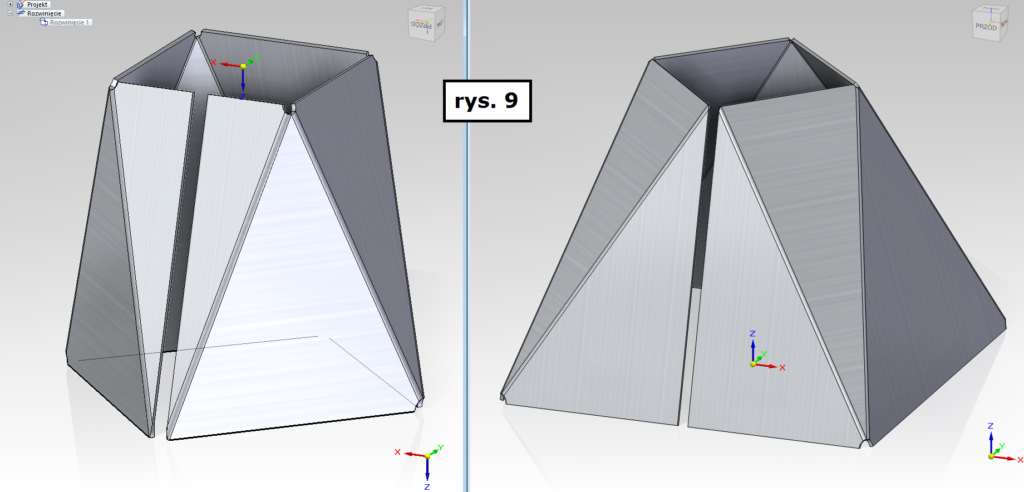

- „kwadrat w kwadrat” (rys. 9)

Inżynierowie projektujący w Solid Edge 2020 wyroby z blach, uzyskali także dodatkowe możliwości tzw. przyporządkowania wierzchołków.

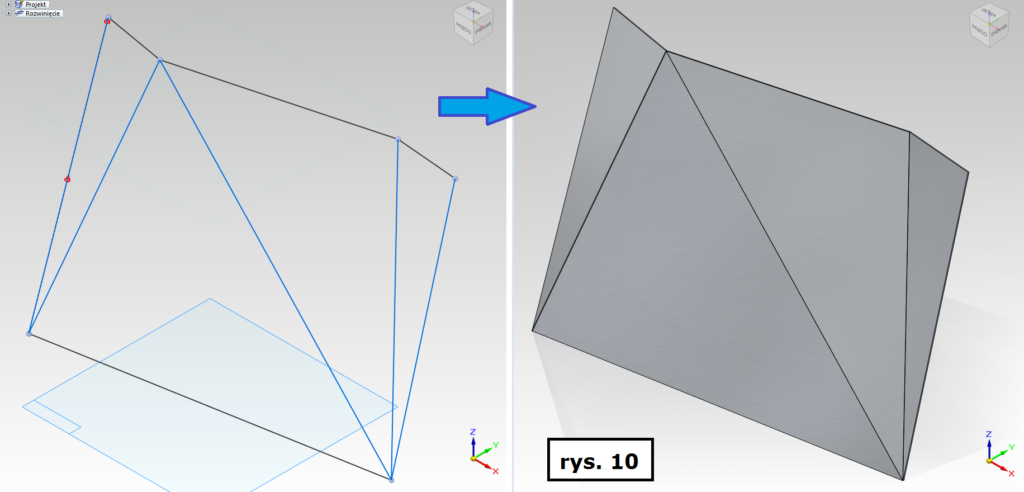

Załóżmy, że płaskie kształty, pomiędzy którymi ‘przejścia’ modelujemy, są krzywymi łamanymi, które w miejscach łączenia swych obiektów składowych posiadają wyraźne wierzchołki (ewentualnie, że kształty te można z odpowiednią dokładnością odwzorować z zastosowaniem krzywych łamanych).

Wówczas użytkownik może przyporządkowywać pary tych wierzchołków (po 1 na ‘stronę górną’ i ‘dolną’), tworząc docelowo krawędzie liniowe, na bazie których system wygeneruje odpowiednie płaszczyzny (każda wg 3 tak łączonych wierzchołków). Płaszczyzny te stają się wówczas płaskimi licami modelu wyrobu, połączonymi ze sobą strefami gięcia (rys. 10).

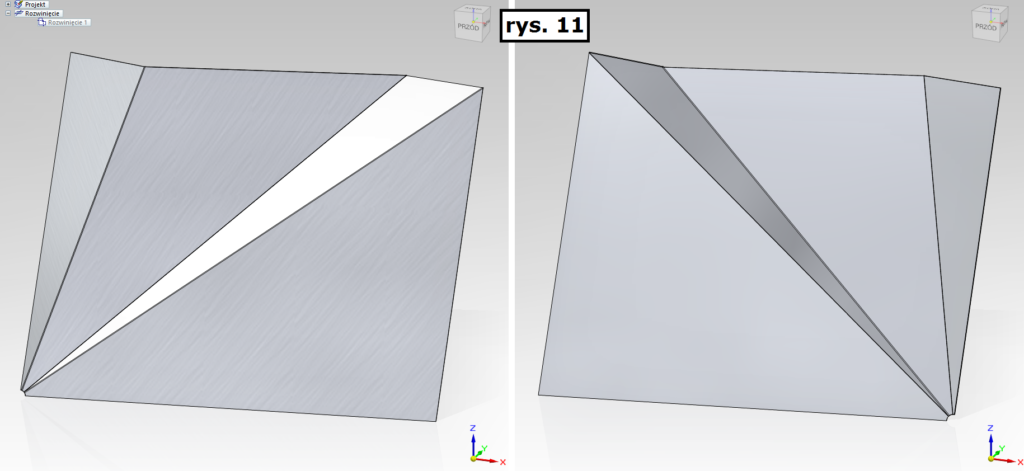

Umożliwia to wygodne i elastyczne definiowanie lokalizacji oraz orientacji lic płaskich w projektowanym produkcie – z założeniem odgórnego narzucenia charakteru krawędzi, pomiędzy którymi wyrób ten będzie rozmieszczony (rys. 11).

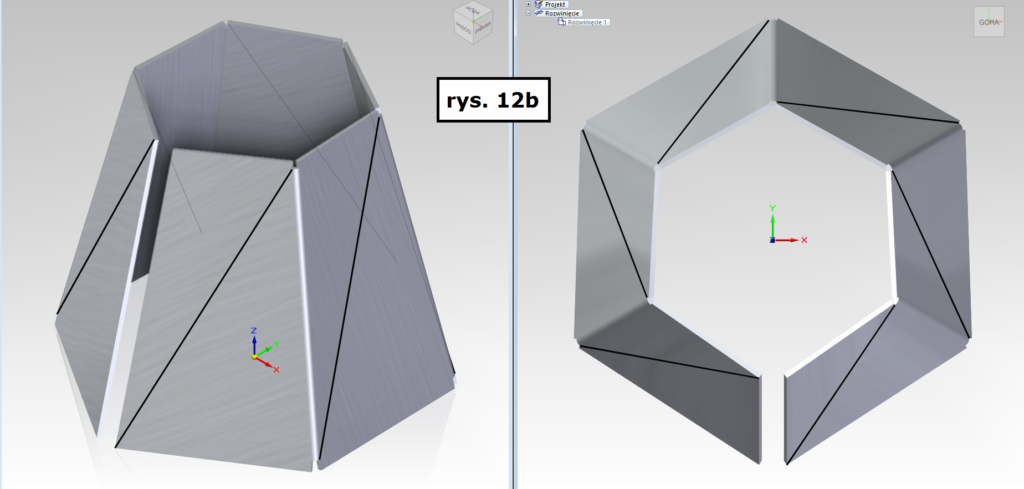

Docenić należy również to, że SOLID EDGE 2020 posiada zdolność samodzielnego sugerowania wprowadzenia w modelu dodatkowych gięć prostych, wraz ze zrealizowaniem tej sugestii. Może to zajść tam, gdzie jest to koniecznie, aby ‘przejście’ pomiędzy wybranymi kształtami składało się wyłącznie z lic płaskich połączonych jw. strefami gięcia.

Potrzeba taka może pojawić się np. gdy kąty rozwarcia łączonych łuków są różne od siebie, co wynika m.in. z konieczności zapewnienia odstępu o stałej szerokości, np. jako docelowy szew do spawania lub wziernik montażowy. Oznacza to, że w takim przypadku nie można ‘uprościć’ ww. łuków do postaci odpowiedniej liczby ich cięciw, gdzie odpowiadające sobie ‘cięciwy dolne’ i ‘górne’ będą zawsze równoległe. W takiej sytuacji Solid Edge 2020 wprowadzi w modelu odpowiednią liczbę dodatkowych gięć, aby każde z przejść pomiędzy parą ww. ‘cięciw’ było wykonalne, tj. składało się teraz z dwóch lic płaskich (rys. 12a, b).

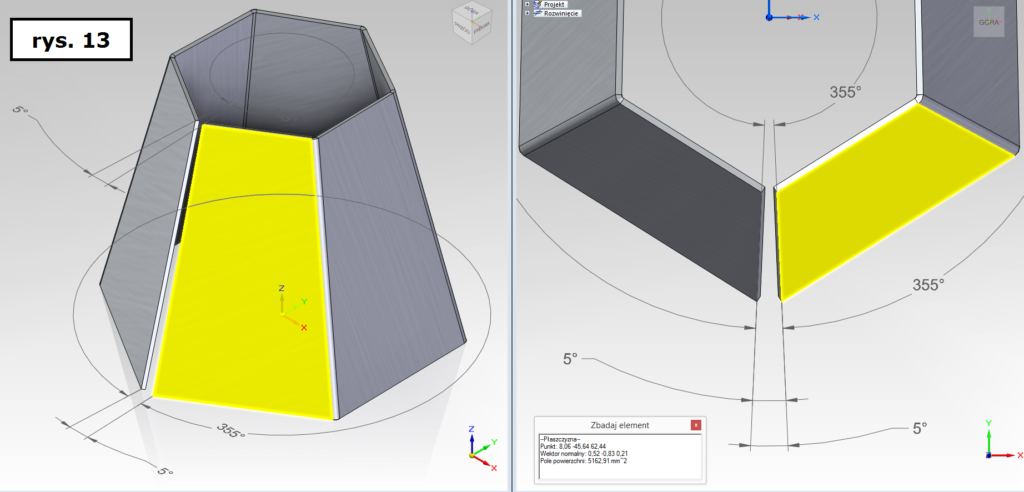

Dla porównania – takiej potrzeby nie byłoby, gdyby kąty rozwarcia łączonych łuków były równe sobie, skutkiem czego odpowiadające sobie pary ‘cięciw dolnych’ i ‘górnych’ byłyby zawsze równoległe, więc możliwe do połączenia jednym licem płaskim (rys. 13 – warto porównać z rys. 12a, b).

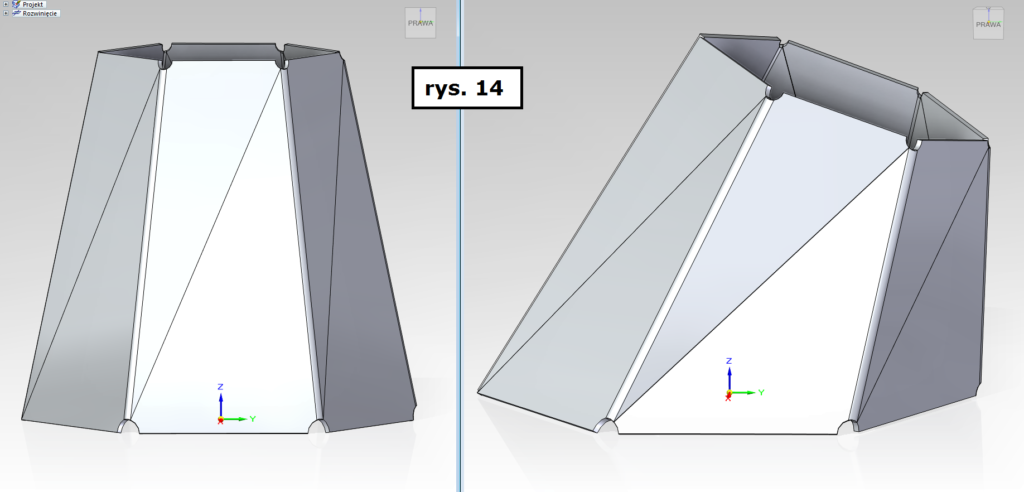

Opisywane inteligentne wprowadzanie uzasadnionych dodatkowych zagięć może być potrzebne w przypadku modelowania ‘przejść’ między kształtami leżącymi na płaszczyznach równoległych (rys. 14a), a szczególnie istotnie staje się w przypadku łączenia kształtów z płaszczyzn nierównoległych (rys. 14b).

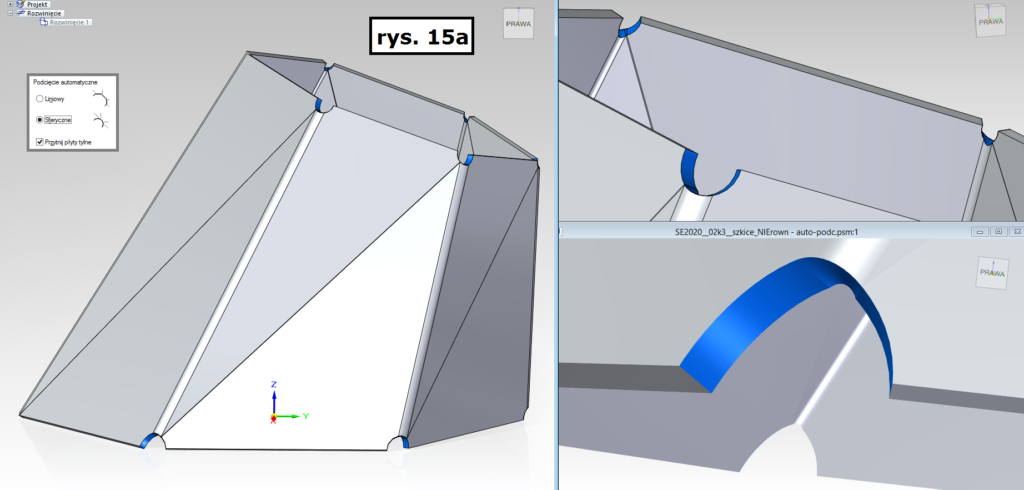

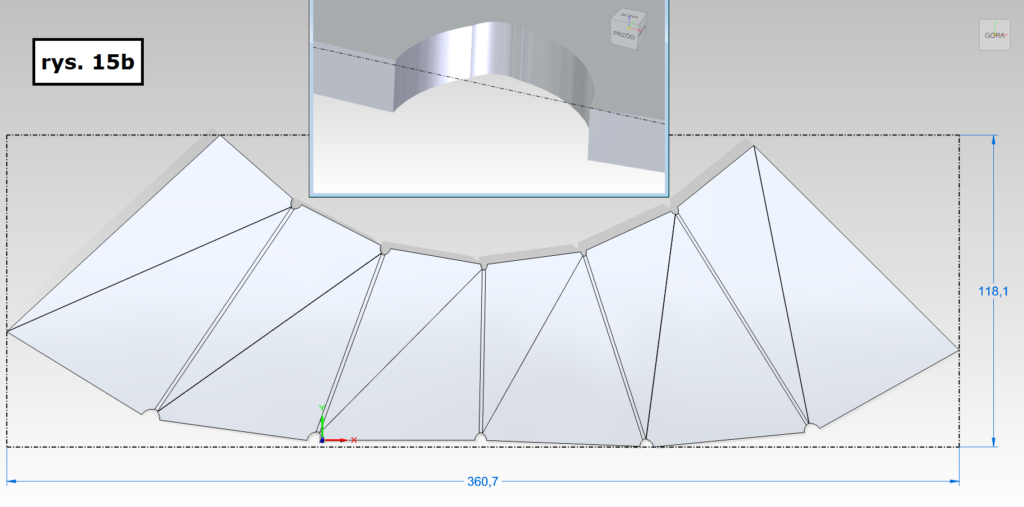

Finalnie, dla zapewnienia technologiczności tak projektowanych wyrobów z blach, Solid Edge 2020 umożliwia automatyczne wprowadzenie różnorodnych podcięć technologicznych w miejscu ‘schodzenia się’ osi gięć dla sąsiadujących ze sobą lic płaskich. Powyższe jest naturalnie reprezentowane zarówno w modelu 3D ‘na gotowo’ (rys. 15a), jak też w płaskim rozkroju produkcyjnym 2D (rys. 15b).

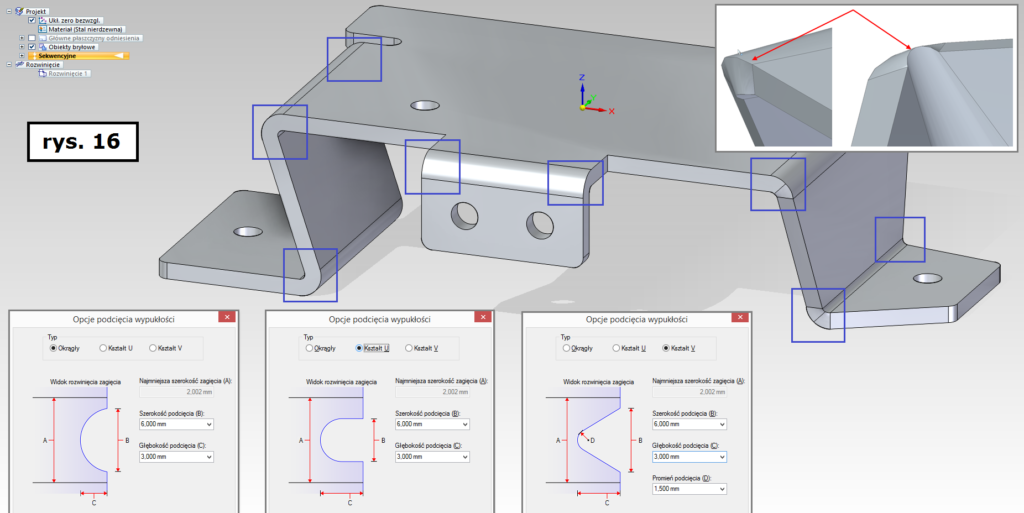

3. Podcięcie na wypukłości zagięciaPodczas gięcia blach, zwłaszcza o względnie dużych grubościach ze względnie małymi promieniami obróbki, po bokach stref gięcia (prostopadłych do arkusza blachy) może dojść do deformacji ścian bocznych – tzw. „wyprowadzenia materiału na boki” (rys. 16).

W celu zapobieżenia temu zjawisku, w miejscach zagięć projektowanych blach (na przeciwległych końcach osi gięcia) uwzględnia się specjalne ‘ubytki’. Ich rolą jest akceptowalne zminimalizowanie ‘wypuklenia materiału’. Ewentualnie stanowią one ‘przestrzeń’, w której to zjawisko może zajść, lecz jego efekty nie będą zauważalne podczas dalszych etapów wytwarzania i eksploatacji.

Solid Edge 2020 oferując możliwości zautomatyzowanego ‘podcięcia wypukłości zagięcia’ (różnych rodzajów i wymiarów, rys. 16), znacząco wspomaga i przyspiesza procesy projektowo-produkcyjne. Projektant może nadawać w modelu ww. podcięcia m.in. z następującymi założeniami:

- podcięcia można nadawać po wybranej lub obydwu stronach zagięcia,

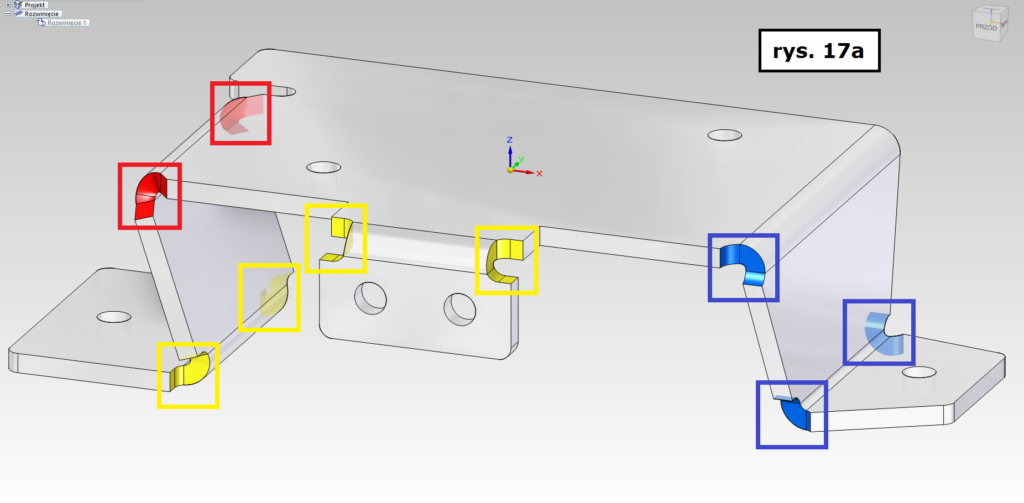

- w zasadzie dla każdej z ww. lokalizacji można nadać inny rodzaj podcięcia (rys. 17a),

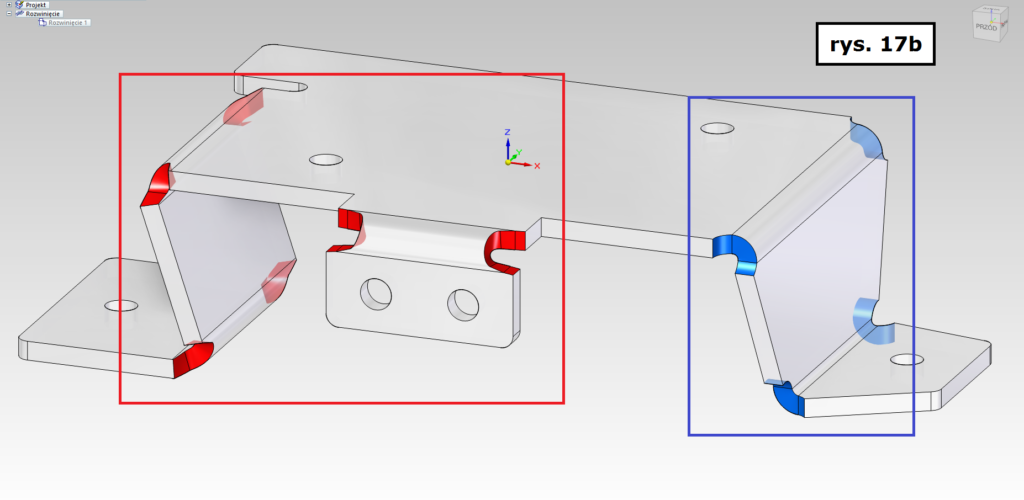

- tymczasem często zaleca się, aby dla zagięć o danym promieniu i/lub kącie gięcia stosować konkretny rodzaj podcięcia o ustalonym kształcie

i gabarytach (tj. inny dla R1, inny dla R2; inny dla ‘małych kątów gięcia’, inny dla ‘dużych’, etc.), co przedstawiono na rys. 17b,

- podcięcia nadane w 3D zostają naturalnie uwzględnione rozkroju produkcyjnym (rys. 18 – adekwatny względem rys. 17a).

4. Zakończenie

‘Nowe pokolenie’ rozwiązań CAD 3D/2D klasy średniej od SIEMENS, tj. Solid Edge 2020 wprowadza szereg możliwości skrócenia procesu projektowego zwiększenia jego jakości.

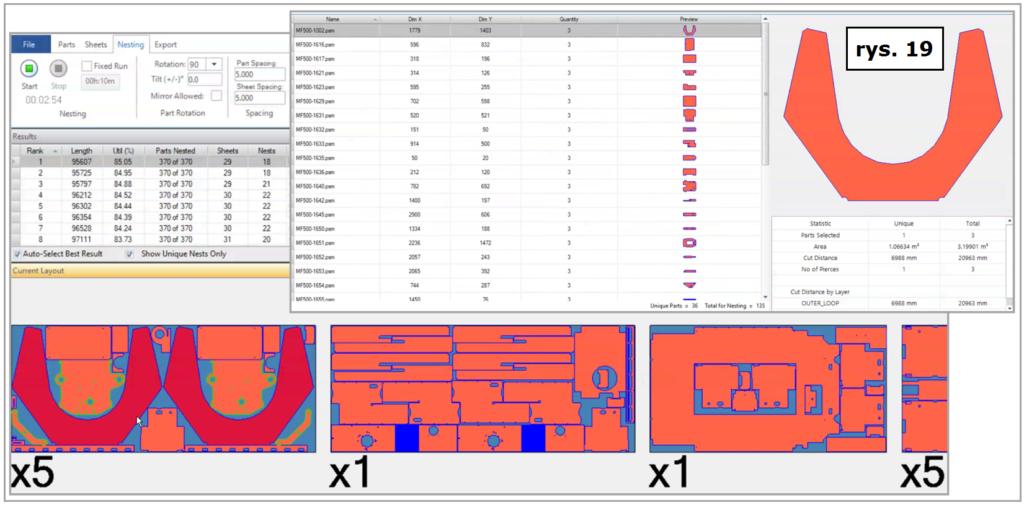

Dodatkowo należy wspomnieć, że opisane tu funkcjonalności konstrukcyjne znajdują swoje ‘ukoronowanie’ w nowym środowisku zwanym Solid Edge 2D NESTING (rys. 19), służącym do optymalizacji jednoczesnego rozkładu wielu różnych blach, celem ich wycinania z arkuszy półfabrykatów. Środowisko to zostanie szerzej omówione w jednym z kolejnych artykułów.

Opracował dr inż. Adam Budzyński