Industry 4.0 – GM System na targach Mach-Tool, cz. II

W pierwszej części naszego cyklu artykułów, publikowanego w związku z obecnością firmy GM System na targach ITM Polska (6. do 9. czerwca 2017) pisaliśmy o ogólnych założeniach koncepcji Przemysł 4.0. Teraz chcielibyśmy przybliżyć nieco naszym Czytelnikom tę część oferty firmy Siemens, która stanowi odpowiedź na związane z ta koncepcją potrzeby i wyzwania.

Koncepcja Industry 4.0 powstała u naszych zachodnich sąsiadów, nic zatem dziwnego, iż korporacja Siemens – będąc firmą niemiecką – od początku była nią zainteresowana i dostosowywała do niej swoje portfolio. Patrząc z perspektywy czasu, jest to widoczne zarówno w polityce akwizycji kolejnych przedsiębiorstw, jak i rozwoju oprogramowania będącego już w ofercie Siemens. O tym, jak ważna jest rewolucja cyfrowa i Przemysł 4.0 dla firmy świadczy m.in. to, że „Cyfrowe przedsiębiorstwo” było hasłem Siemensa podczas niedawno zakończonych targów Hannover Messe 2017.

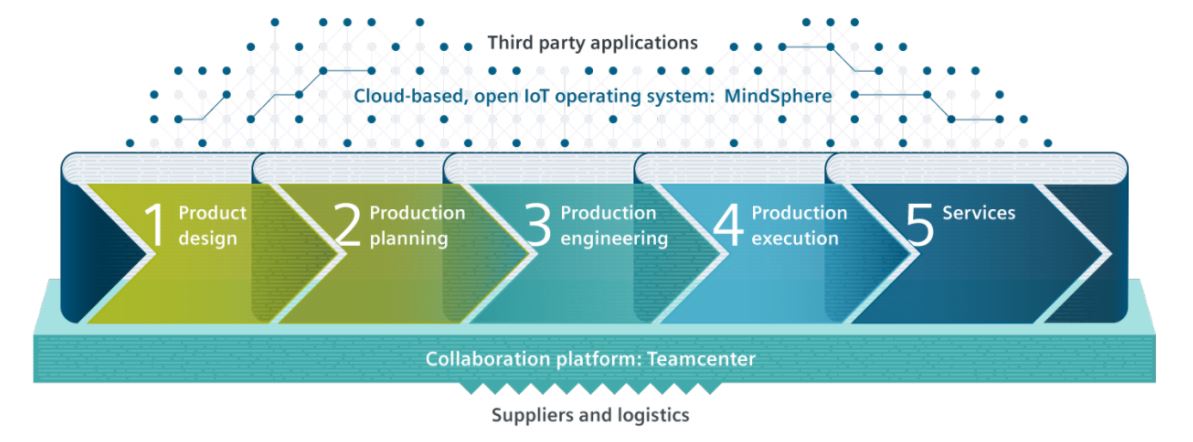

Wspomniane „Cyfrowe przedsiębiorstwo” (ang. „Digital Enterprise”) to właśnie odpowiedź Siemensa na koncepcję Przemysł 4.0. W ramach tego pakietu oferowane są zintegrowane oprogramowanie i rozwiązania sprzętowe, które umożliwiają płynną integrację i digitalizację całego łańcucha wartości – w tym dostawców. Rezultatem tego jest doskonała cyfrowa kopia łańcucha wartości – „Cyfrowy bliźniak” (ang. „Digital Twin”). Pozwala to na przeprowadzanie symulacji, testów i optymalizacji w całkowicie wirtualnym środowisku, co z kolei pozwala na skrócenie czasu wprowadzenia produktu na rynek oraz zwiększenie elastyczności, jakości i efektywności. W ramach pakietu cyfrowego przedsiębiorstwa (DES – Digital Enterprise Suite) Siemens integruje systemy należące do obszarów zarządzania cyklem życia produktu (ang. Product Lifecycle Management – PLM), zarządzania produkcją (ang. Manufacturing Operations Management – MOM) oraz integracji automatyki (ang. Totally Integrated Automation – TIA). Całość oparta jest na modelu danych Teamcenter i połączona poprzez MindSphere, otwarty system operacyjny dla Internetu rzeczy (IoT), bazujący na technologii obliczeń w chmurze. Poświęćmy chwilę na krótkie omówienie wymienionych obszarów i narzędzi.

Zarządzanie cyklem życia produktu (PLM) to system zarządzania informacjami o produkcie przez cały okres jego życia – od koncepcji, poprzez projektowanie i wytwarzanie, aż po eksploatację i utylizację. Z tej racji oprogramowanie należące do tej grupy obejmuje wiele obszarów, oferując różne funkcje i technologie, jak na przykład:

– zarządzanie danymi produktu (PDM),

– projektowanie i wytwarzanie wspomagane komputerowo (CAD, CAM),

– inżynieria wspomagana komputerowo (CAE),

– symulacje układów mechatronicznych (1D CAE),

– testy i analiza modalna.

Rozwiązania PLM stanowią spójną platformę cyfrową zapewniającą możliwość m.in. optymalizacji powiązań w ciągu całego cyklu życia produktu i w ramach organizacji oraz ustanowienia pojedynczego systemu przechowywania danych uwzględniającego różne potrzeby w zakresie analizy danych, tak, aby odpowiedni pracownicy mieli dostęp do wymaganych informacji we właściwym kontekście i właściwym czasie. W skład oferty rozwiązań PLM wchodzą m.in.: Teamcenter, Active Integration, NX, Solid Edge, Fibersim, Femap, LMS, Quality Planning Environment oraz Tecnomatix.

Manufacturing Operations Management (MOM) jest rozwiązaniem zapewniającym pełną widoczność procesów produkcyjnych, co z kolei umożliwia ciągłą poprawę ich wydajności. Istnieje wiele rodzajów oprogramowania MOM, m. in. do zarządzania produkcją, analizy wydajności, jakości oraz zgodności czy systemy HMI (human-machine interface). Oprogramowanie do zarządzania produkcją udostępnia w czasie rzeczywistym informacje o zamówieniach, pracy i materiałach, stanie maszyn i wysyłce produktów. Oprogramowanie do analizy wydajności wyświetla dane na poziomie maszyny, linii, zakładu i przedsiębiorstwa w celu analizy sytuacyjnej lub historycznej. Systemy kontroli jakości i zgodności są stosowane w celu promowania zgodności z normami i specyfikacjami procesów i procedur. Oprogramowanie HMI umożliwia operatorom zarządzanie urządzeniami przemysłowymi i sterującymi procesami przy użyciu interfejsu komputerowego.

Zastosowanie systemów klasy MOM pomaga zoptymalizować produkcję, zaś firmy, w których procesy produkcyjne są w pełni zdigitalizowane są lepiej przygotowane do szybkiego reagowania na zmiany rynkowe i wprowadzanie innowacji. Portfel oprogramowania Siemens MOM umożliwia wdrożenie strategii pozwalającej na pełną digitalizację operacji produkcyjnych. W skład oferty rozwiązań MOM wchodzą m.in.: MES Simatic IT, Camstar, R&D Simatic ID Suite oraz Preactor.

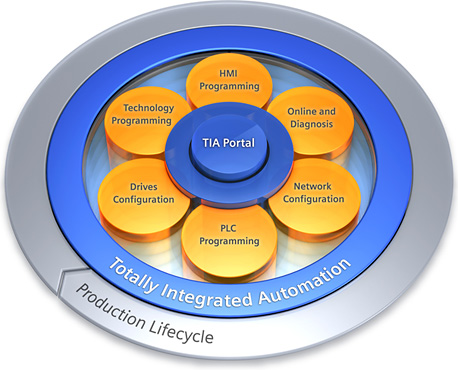

Totally Integrated Automation (TIA) to z kolei strategia w technologii automatyki, opracowywana od 1996 roku przez Siemens Automation and Drives. Definiuje interakcje pojedynczych komponentów, narzędzi i usług, integrując je na kilku poziomach: od warsztatu aż po poziom zarządczy, co przyczynia się do efektywnej współpracy wszystkich elementów automatyki. W praktyce realizacji tych celów służy TIA Portal – produkt firmy Siemens stanowiący część pakietu Digital Enterprise Software. Otwarta architektura tego systemu obejmuje cały proces produkcyjny, jej cechami charakterystycznymi są zaś: spójne zarządzanie danymi, globalne standardy oraz jednolite interfejsy sprzętowe i programowe.

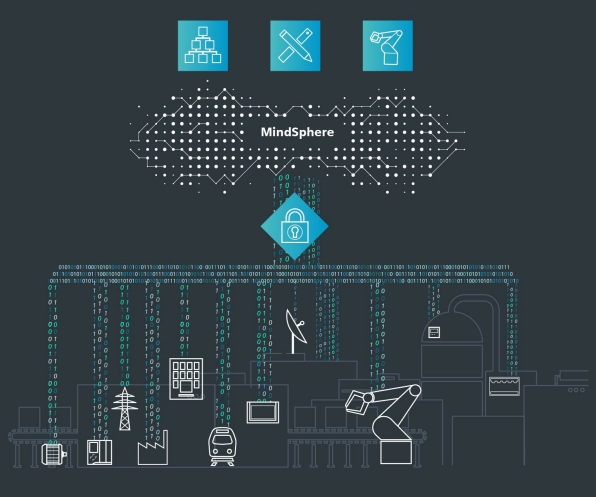

Jak widać z powyższego – z konieczności bardzo skróconego – przeglądu, implementacja koncepcji cyfrowego przedsiębiorstwa pociąga za sobą potrzebę zarządzania ogromną ilością danych, pochodzących zarówno od maszyn, jak i systemów. Narzędziem, które pozwala na realizację tego celu, jest kolejny produkt z oferty firmy Siemens: MindSphere. Jest to otwarty system operacyjny, umożliwiający podłączenie wszystkich maszyn i infrastruktury fizycznej do świata wirtualnego, przy wykorzystaniu technologii obliczeń w chmurze. MindSphere jest rozwiązaniem typu Platform as a Service (PaaS); na uwagę zasługuje fakt, że zapewnia możliwość tworzenia połączeń z wykorzystaniem zarówno rozwiązań firmy Siemens, jak i innych dostawców.

Wdrożenie koncepcji cyfrowego przedsiębiorstwa pozwala na uproszczenie i zdigitalizowanie całego procesu biznesowego. Ważną zaletą tej koncepcji jest fakt, iż możliwe jest rozpoczęcie wdrożenia w dowolnym punkcie łańcucha wartości – od projektu produktu po usługi z nim związane – i późniejsze rozszerzanie go, w zależności od bieżących potrzeb. Nic zatem dziwnego, że coraz więcej przedsiębiorstw, również w Polsce, jest zainteresowane tą ideą. Wyniki badań „Smart Industry Polska 2016”, które Siemens przeprowadził wspólnie z Millward Brown, wskazują, że polskie przedsiębiorstwa zdają sobie sprawę z rewolucji cyfrowej i robią wszystko, by się na nią przygotować. W ankietowanych firmach przeważała opinia o nowoczesności stosowanych obecnie przez nie systemów sterowania produkcją. Za nowatorskie swoje systemy sterowania uznało łącznie aż 35% badanych.

Odpowiadając na zainteresowanie polskich przedsiębiorstw koncepcją Przemysł 4.0 oraz swoją ofertą, firma Siemens wraz głównym partnerem – firmą KUKA, a także kilkoma innymi, w tej liczbie GM System, opracowała i przygotowała koncepcję stoiska na nadchodzące targi Mach-Tool. Na stoisku tym będzie można w praktyce zapoznać się z koncepcją cyfrowego przedsiębiorstwa. Jak będzie wyglądać owo stoisko i jak umiejscowiona jest oferta GM System w opisanej powyżej ofercie Siemensa, będącej odpowiedzią na wyzwania związane z koncepcją Przemysł 4.0 – o tym napiszemy w następnym artykule, do lektury którego już teraz zapraszamy.