NX CAM – 3-osiowa obróbka kątów ujemnych , cz. 1

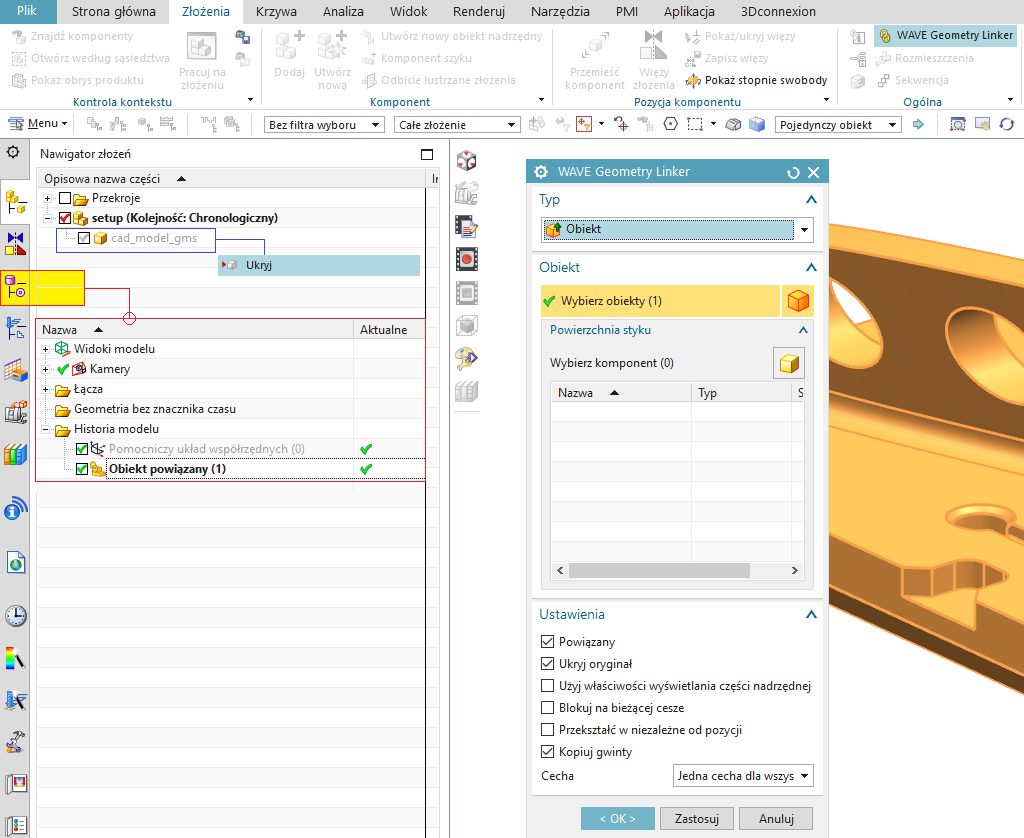

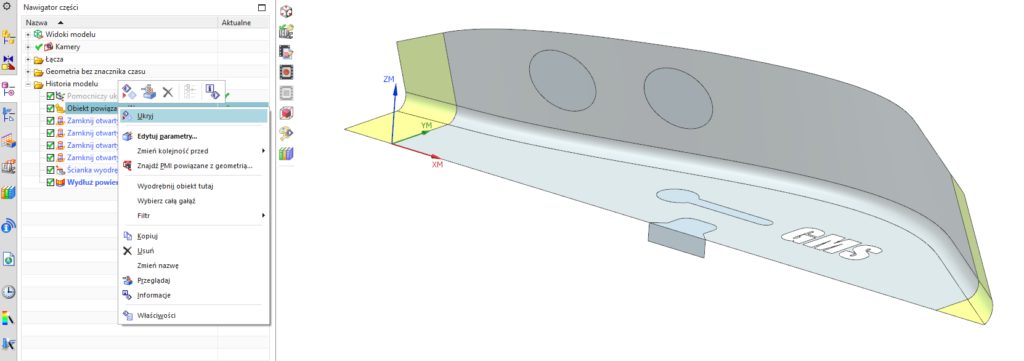

System NX w zakresie podstawowych obróbek 3-osiowych pozwala w łatwy sposób zdefiniować trudno dostępne miejsca dla narzędzia skrawającego, dzięki czemu metodyka pracy jest przyjazna dla użytkownika. Jako przykład posłuży nam 3-osiowa obróbka kątów ujemnych. Rozkład ścieżki skrawającej w dużej mierze zależy od geometrii wskazanej ścianki, lecz nic nie stoi na przeszkodzie, by w samym środowisku wytwarzania CAM daną ściankę przygotować wg własnego uznania, nie modyfikując przy tym docelowego przedmiotu obrabianego. Wczytując dany komponent do ustawień ogólnych wytwarzania, użytkownik pozostaje w trybie złożenia oraz może sklonować obiekt docelowy wykorzystując dostępną funkcję WAVE Geometry Linker (można ukryć oryginał z poziomu nawigatora złożeń, a sklonowany obiekt pozostanie widoczny z poziomu nawigatora części).

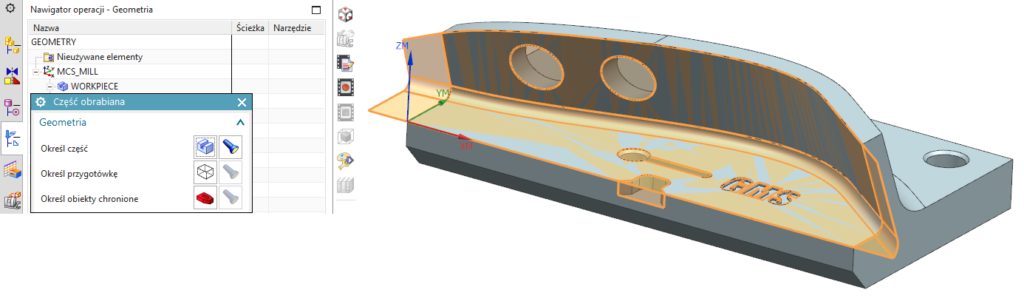

Rys. 1: Przykładowy element zaczepu przesuwki mechanicznej

Rys. 1: Przykładowy element zaczepu przesuwki mechanicznej

Rys. 2: Klonowanie obiektu za pomocą funkcji WAVE Geometry Linker

Przykład zastosowania

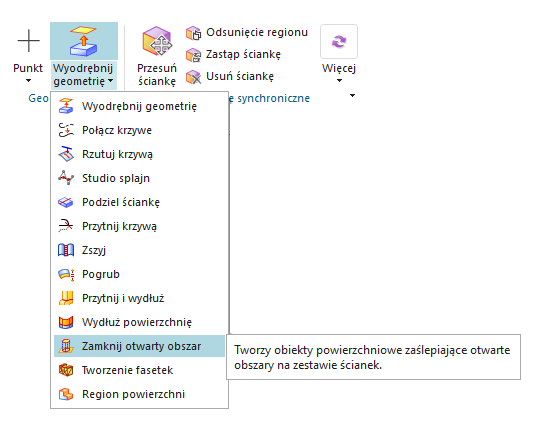

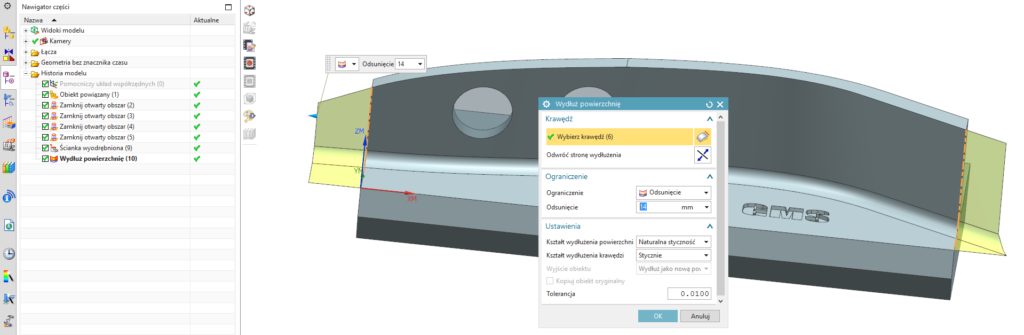

NX CAM posiada szeroki zakres funkcji geometrycznych przydatnych w procesie technologicznym. Jeśli element obrabiany posiada otwory, które warto w procesie generowania ścieżki 3-osiowej zaślepić, ale w taki sposób, by nie usuwać trwale wybrań w ściance – zalecaną i potężną funkcją do tego celu jest operacja „zamknij otwarty obszar” , czyli nic innego jak seria łatek, która służy do powierzchniowego zaślepiania wycięć, otworów oraz kieszeni modelu, odwzorowując przy tym skomplikowane powierzchnie zakrzywione.

Rys. 3: Funkcje geometryczne w środowisku wytwarzania

Rys. 3: Funkcje geometryczne w środowisku wytwarzania

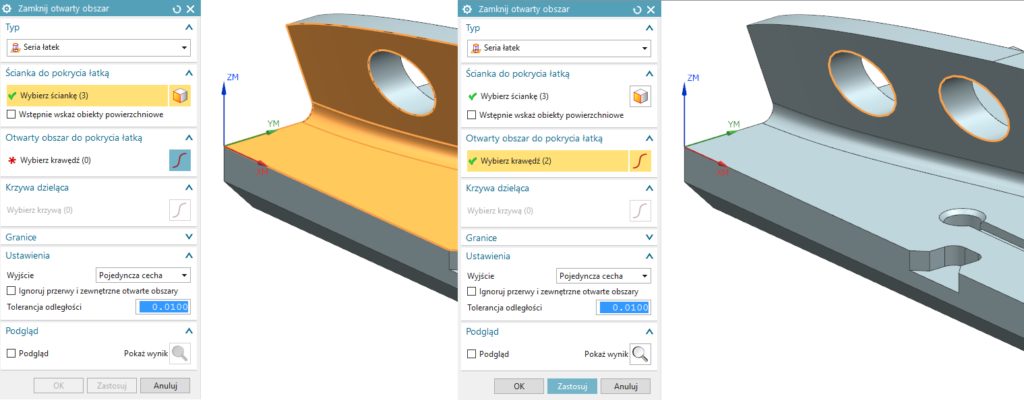

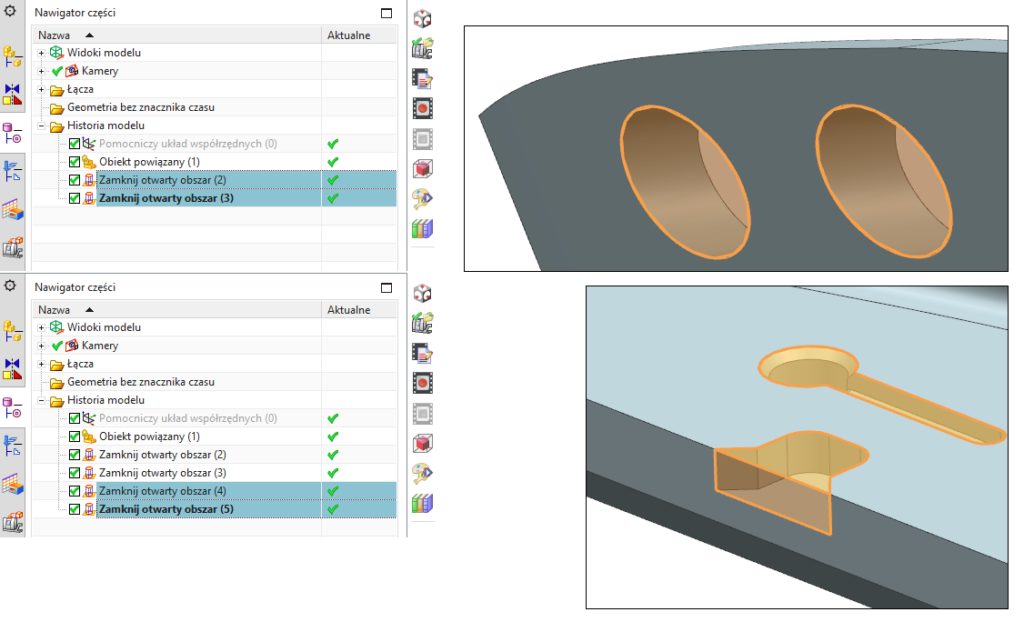

Rys. 4: Zamykanie obszarów otwartych z wykorzystaniem serii łatek

Seria łatek jest przyjaznym narzędziem technologicznym, dzięki czemu użytkownik poradzi sobie w podobny sposób z różnymi rodzajami wycięć, patrząc pod kątem poziomu skomplikowania geometrii danej cechy. Zamknięcie obszarów pozostaje cały czas widoczne w nawigatorze części dzięki czemu nadana operacja geometryczna jest możliwa do edycji w kolejnych etapach pracy.

Rys. 5: Odwzorowanie powierzchni zamykającej wybrań

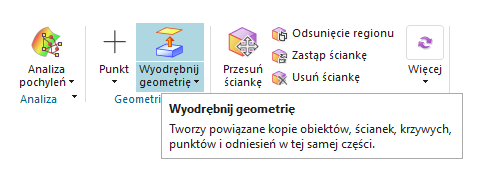

Kolejnym ciekawym narzędziem przygotowującym powierzchnie do obróbki jest operacja „wyodrębnij geometrię”, która klonuje wskazaną powierzchnię elementu obrabianego. Tego typu narzędzie pozwala w dalszym etapie przygotowania modyfikować sklonowaną ściankę, tak aby pokryła się ona z generowana ścieżką obróbczą dla narzędzia skrawającego.

Rys. 6: Zakładka geometryczna – wyodrębnij geometrię

Wyodrębniony element wskazanej ścianki pozostaje asocjatywny z modelem przedmiotu.

Rys. 7: Klonowanie ścianki – asocjatywność

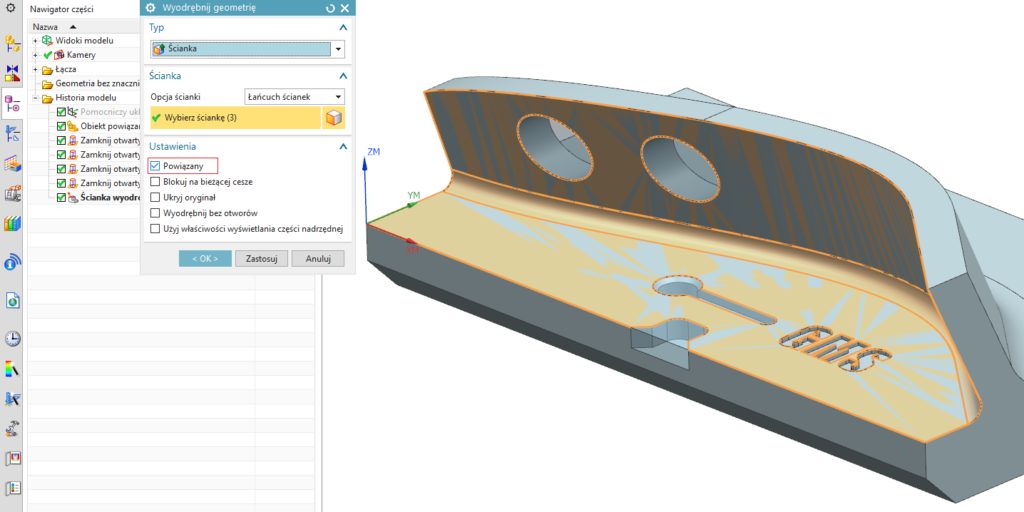

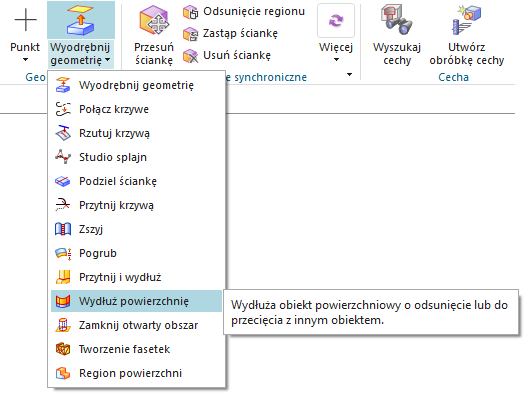

W dalszym etapie sklonowana ścianka może być rozciągana w sposób taki, aby struktura zakrzywienia powierzchni nie uległa zmianie – rozciąganie rozpatrywanej ścianki w obie strony pozwala na wydłużenie ścieżki narzędzia w zakresie manualnym, czyli takim gdzie decyduje o tym użytkownik. Aby wykonać tego typu modyfikacje, należy wybrać kolejną operację geometryczną „wydłuż powierzchnię”.

Rys. 8: Zakładka geometryczna – wydłuż powierzchnię

Rozciąganie odbywa się poprzez wskazanie krawędzi sklonowanej wcześniej ścianki oraz uzupełnieniu wartości odsunięcia kierunkowego. Kształt wydłużenia powierzchni zachowuje przy tym naturalną styczność geometryczną. Tak jak pozostałe operacje geometryczne, funkcja wydłużenia jest cały czas dostępna i widoczna w nawigatorze części.

Rys. 9: Rozciąganie dwukierunkowe przy użyciu funkcji geometrycznych CAM

Dalszym krokiem jest już tylko zdefiniowanie części obrabianej , wybór narzędzia i wygenerowanie ścieżki obróbczej dla pochylonej „ujemnie” ścianki przedmiotu. Tutaj w przypadku definicji części, warto skupić się tylko na zmodyfikowanej ściance obszaru wyodrębnionego – przyspiesza to znacznie proces przygotowania w etapie wygenerowania ścieżki.

Rys. 10: Definicja w drzewku „workpiece” oraz ukrycie obiektu bryłowego.

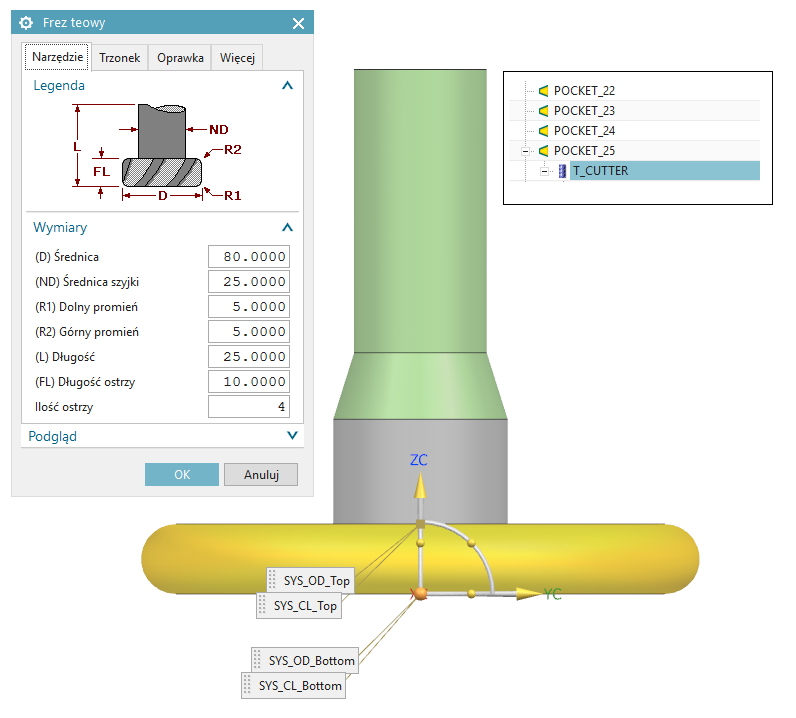

W przypadku zilustrowanego modelu przedmiotu obrabianego został użyty frez tarczowy z płytkami okrągłymi.

Rys. 11: Przykładowy frez tarczowy , uzbrojony w gnieździe numer 25

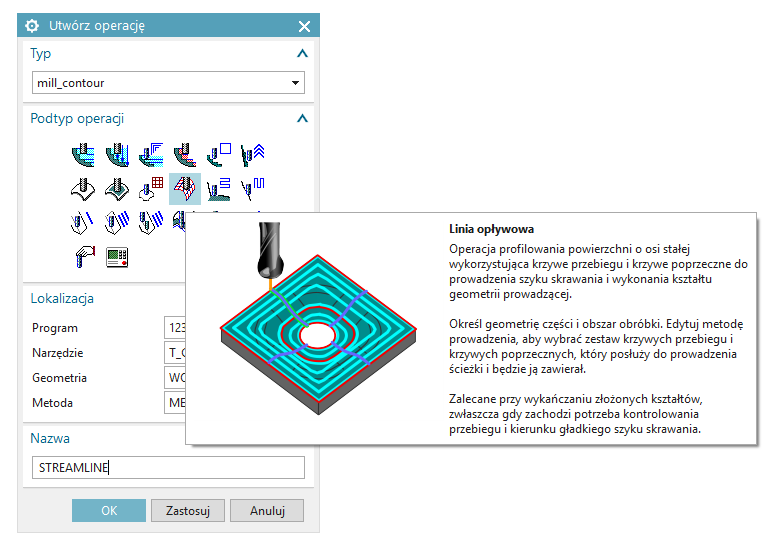

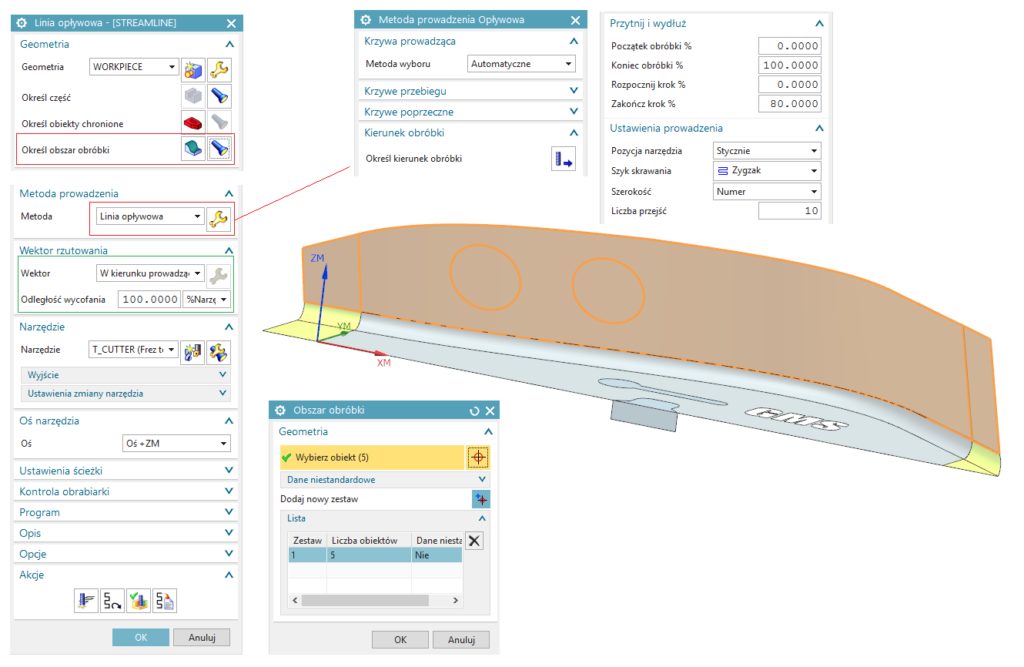

Opisywany przedmiot obrabiany zawiera tylko jedną operacje wykończeniową, gdyż regenerowany element przesuwki nie wymagał obróbki zgrubnej. Aby wygenerować ścieżkę zgodną z rozpatrywaną pochyloną ścianką obszaru wyodrębnionego zalecana jest operacja z grupy mill_contour – linia opływowa.

Rys. 12: Dedykowana operacja 3-osiowa wykończeniowa w środowisku wytwarzania

Dla wybranej operacji linii opływowej należy zaznaczyć obszar po którym będzie prowadzony frez tarczowy. Aby narzędzie pracowało w kącie ujemnym przedmiotu, ważne jest, aby wskazać wektor rzutowania w kierunku prowadzącej (odległość wycofania w ustawieniu standardowym pozostaje w zakresie 100%), oraz określić pozycję narzędzia jako „Stycznie do powierzchni”. Należy zwrócić uwagę, iż krzywe przebiegu ścieżki ustalają się automatycznie, gdy użytkownik wcześniej określi obszar obróbki w opisywanej operacji CAM.

Rys. 13: Ustawienia zabiegowe w metodzie prowadzenia dla linii opływowej

Rys. 13: Ustawienia zabiegowe w metodzie prowadzenia dla linii opływowej

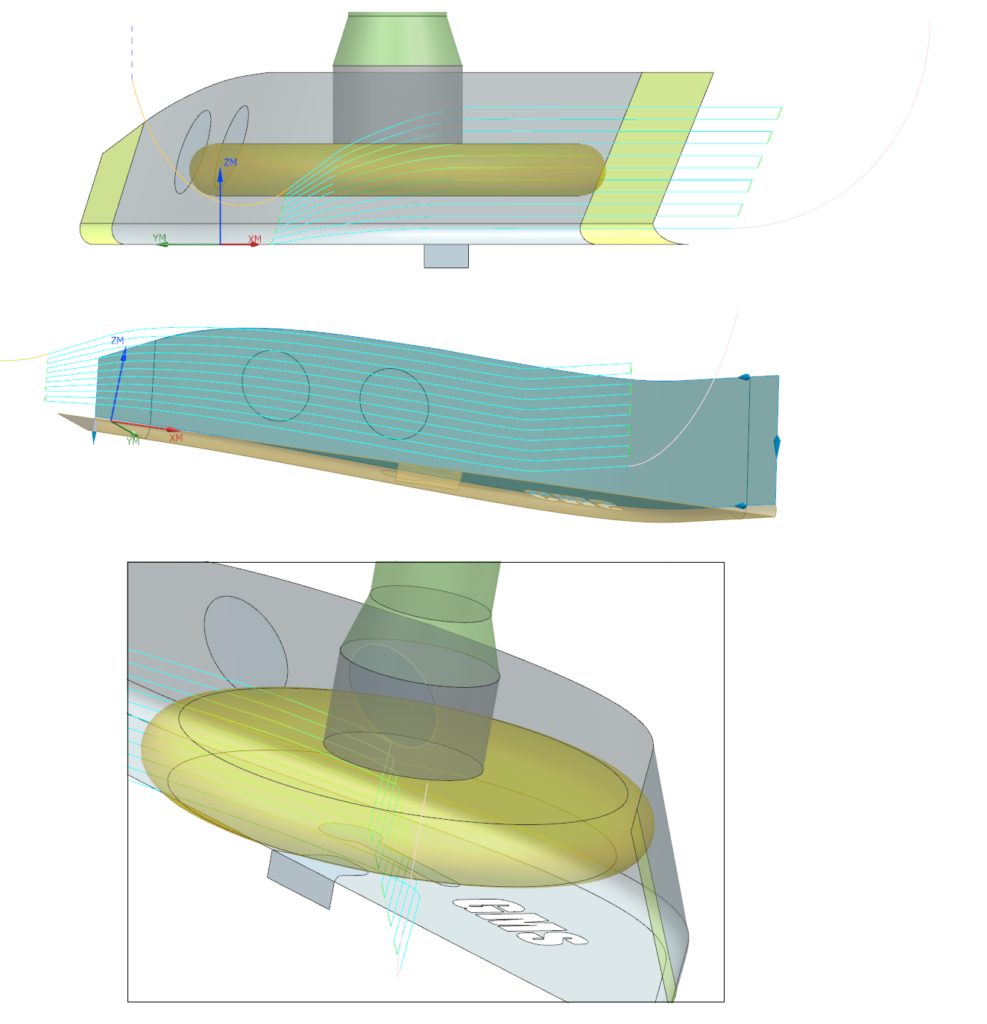

Ostateczny proces zamyka się przy wyborze odpowiednich parametrów skrawających oraz wygenerowaniu ścieżki dla narzędzia skrawającego. Jak widać na rysunku numer 14 – ścieżka dostosowuje się do ścianki obszaru wyodrębnionego z uwzględnieniem wydłużeń krawędzi bocznych, dzięki czemu proces jest znacznie wydajniejszy pod kątem pracy, jak i wejścia i wyjścia samego narzędzia.

Rys. 14: Wygenerowana ścieżka narzędzia

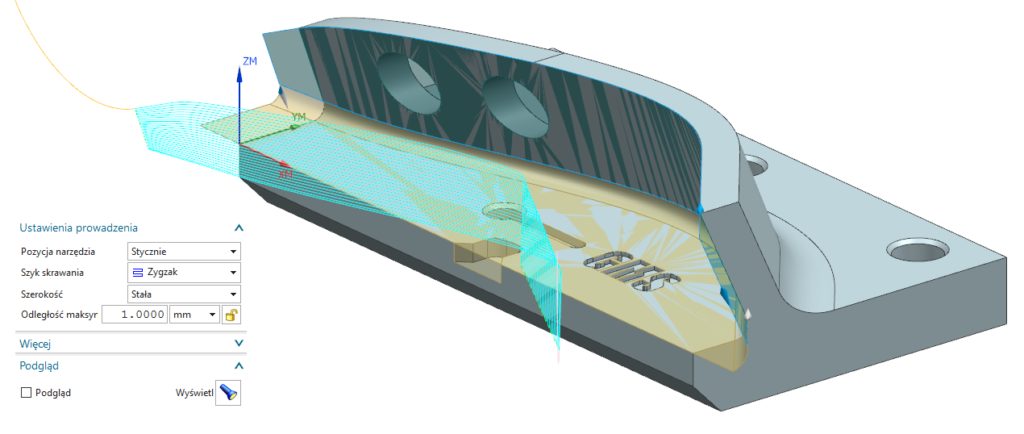

Aby zagęścić ścieżkę w celu uzyskania wymaganej dokładności dla powierzchni obrabianej (patrz rys. 15), należy ostatecznie ustawić skok narzędzia w ustawieniach prowadzenia operacji linii opływowej. Odległość maksymalną ustawia się poprzez wpisanie stałej wartości liczbowej, natomiast tryb przeliczania skoku narzędzia można modyfikować poprzez wybór trybu „chropowatość” dostępnego z poziomu paska rozwijalnego o nazwie „szerokość”.

Rys. 15: Zagęszczenie skoku narzędzia w celu zwiększenia dokładności obrabianej powierzchni.

Mamy nadzieję, że niniejszy artykuł pomoże Czytelnikom w szybszym i sprawniejszym posługiwaniu się modułem 3-osiowym w tym i podobnych zaawansowanych przypadkach.

Opracował: Jakub Andrys

Interesuje Cię program NX CAM? Skontaktuj się z nami!