NX CAM – optymalne środowisko pracy dla technologów obróbki CNC

Wstęp

Wraz z rozwojem technologii w zakresie wytwarzania, zachodzi równolegle potrzeba ulepszenia wirtualnego środowiska produkcyjnego. Klienci z branży produkcyjnej poszukują produktu 3D, który będzie spełniał wiele wymagań pod kątem produkcji, w zakresie obróbki detali różnego przeznaczenia oraz geometrycznym zakresie trudności wykonania. Idealnym rozwiązaniem jest produkt, który da możliwość optymalizacji środowiska wytwarzania na wielu poziomach użytkowania. Ważnym i poszukiwanym aspektem jest oprogramowanie, dzięki któremu będzie można wykonać obróbkę łatwo i bezpiecznie z uwzględnieniem minimalizacji kosztów, poprzez redukcję czasu obróbki lub zwiększenie żywotności narzędzi dzięki aktualizacji parametrów obróbki. Idealnym rozwiązaniem spełniającym te kryteria jest system NX CAM. Niniejszy artykuł przedstawi najważniejsze powody, dla których warto wybrać nasze rozwiązanie oraz jakie będą korzyści.

Moduły i licencje

Program NX CAM posiada szeroką gamę modułów oraz funkcjonalności przydatnych w zakresie wytwarzania. Aby kontrolować proces wydajnie, warto uwzględnić część możliwości, jakie daje obróbka w wirtualnym środowisku maszyn CNC. Ważnym aspektem jest tutaj zbudowanie najbardziej optymalnego środowiska wytwarzania NX CAM. Największą korzyścią posiadania tak rozwiniętego systemu, jest realne oszacowanie czasu obróbki z uwzględnieniem wszystkich koniecznych czynników mających wpływ na długość procesu produkcyjnego. Pozostałe korzyści, to:

- Bezpieczeństwo związane z pracą maszyny (kontrola miejsc kolizyjnych),

- Szybkość przygotowywania strategii obróbczych,

- Łatwość obsługi programu,

- Gotowe szablony i biblioteki (narzędzia oraz parametry obróbki),

- Kontrola jakości detalu.

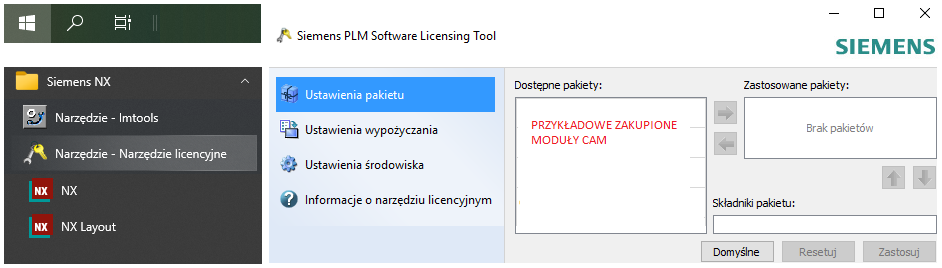

Moduły licencji można rozbudowywać. W zależności od danej potrzeby, można dokupić kolejny moduł/pakiet w przyszłości, kiedy zajdzie potrzeba rozbudowy stanowiska pracy. Znajdziemy tutaj najważniejsze moduły do obróbek frezerskich, tokarskich, elektrodrążenia (WEDM), druku 3D, pomiarów CMM oraz programowania robotów przemysłowych. Posiadając licencję pływającą dla systemu NX CAM, trzeba uwzględnić dodatkowy parametr będący istotnym czynnikiem – czyli liczbę stanowisk. Często licencje są kreowane w taki sposób, aby uwzględnić wyodrębnienie środowiska tokarskiego lub frezerskiego od całej reszty, w zależności od wymogów Klienta pod względem posiadanych centrów obróbczych. Oczywiście jest możliwość, aby wielu użytkowników pracowało na paru różnych środowiskach NX CAM. Dostęp do modułów i zarządzanie zakupionymi pakietami, jest możliwy poprzez narzędzie do zarządzania licencjami – przedstawia to rysunek 1.

Przydatne funkcjonalności modułowe

NX CAM posiada wiele ciekawych funkcjonalności, które stanowią istotny krok do optymalizacji środowiska pracy. Warto przedstawić parę z nich (p. rysunki 2a-d):

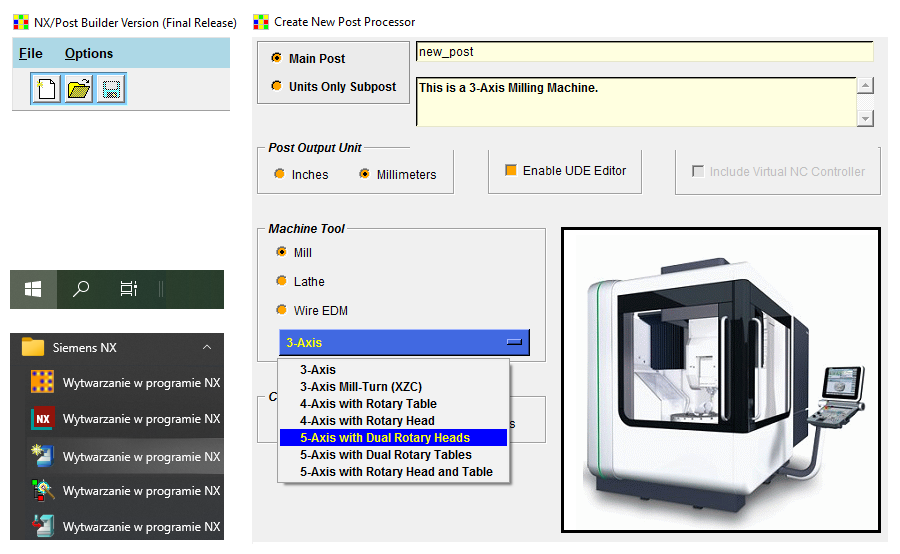

- Post Builder – starsze środowisko, do tworzenia postprocesorów z wbudowanym silnikiem konsoli do programowania skryptowego w języku TCL/TK, jest niezbędnym narzędziem do tworzenia interpretacji kodu maszynowego, wysyłanego na docelową rzeczywistą maszynę CNC.

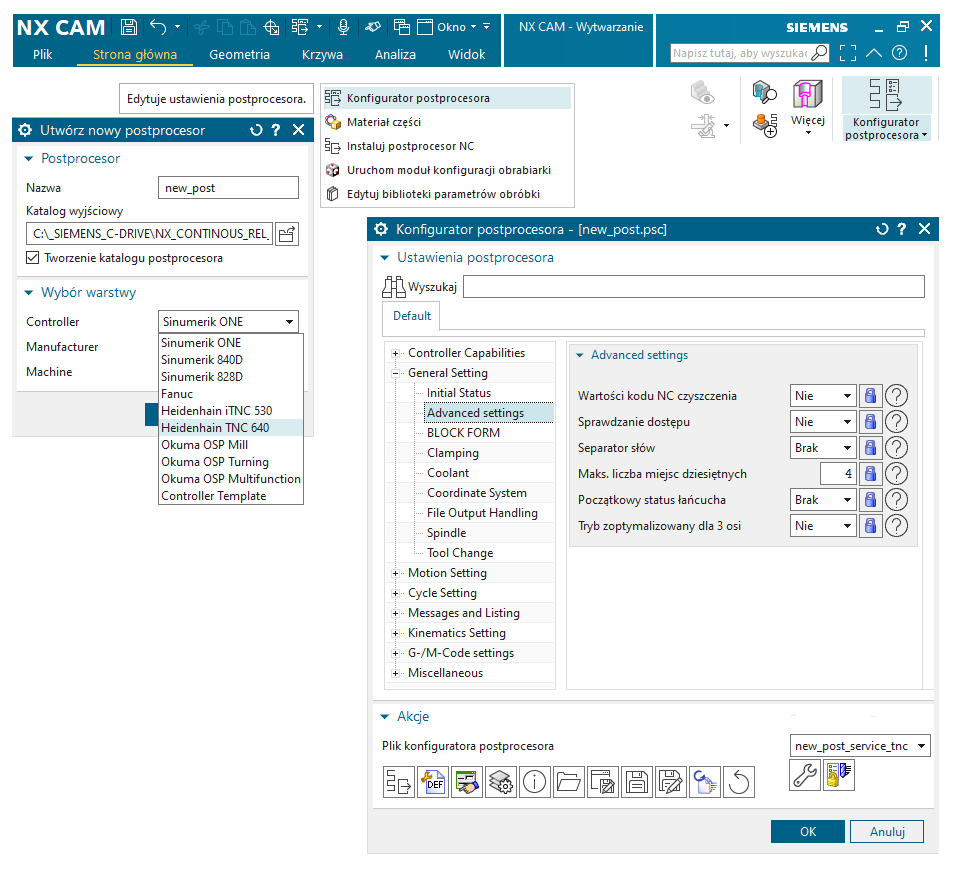

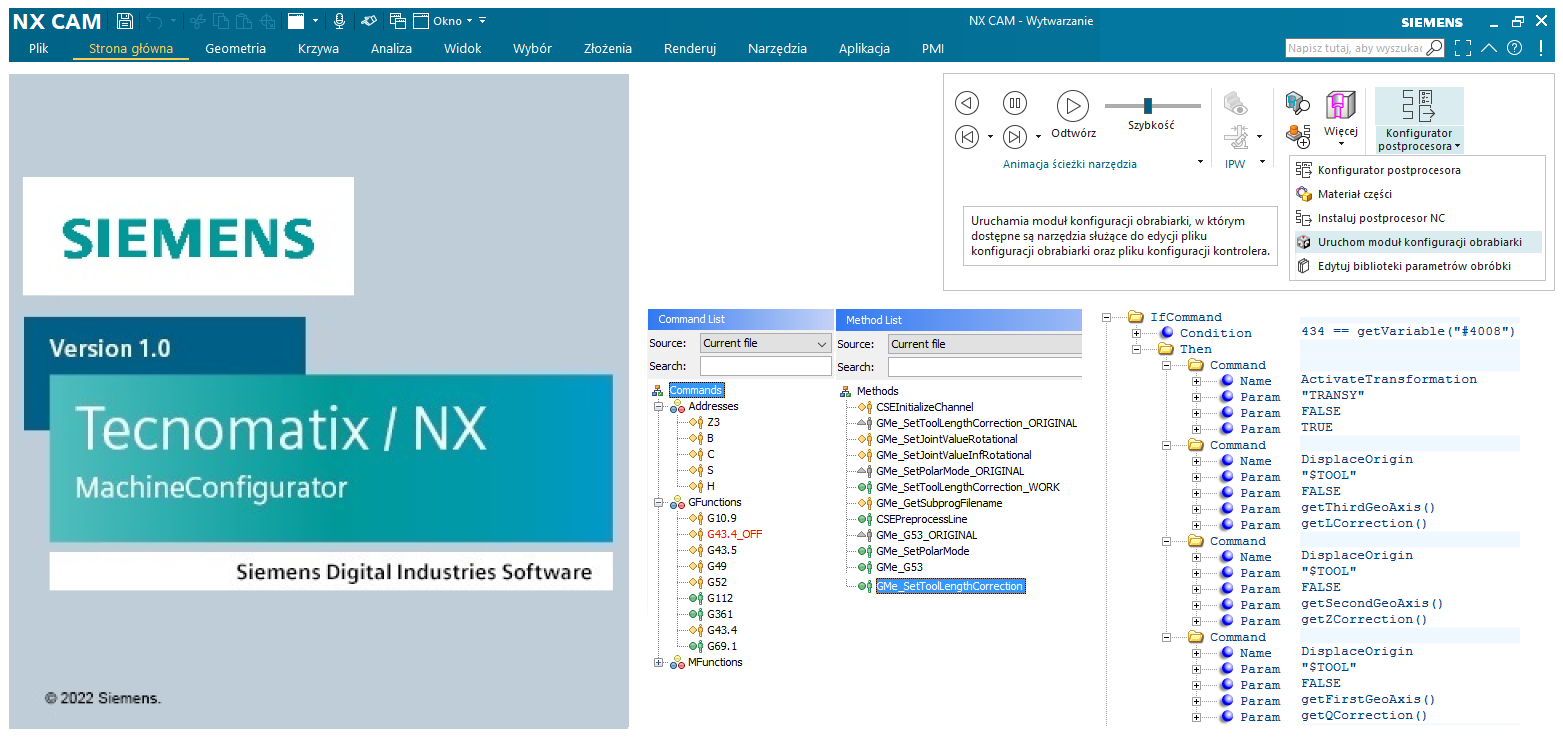

- Post Configurator – nowe środowisko, do tworzenia postprocesorów z wbudowanym silnikiem konsoli do programowania skryptowego w języku TCL/TK, jest niezbędnym narzędziem do tworzenia interpretacji kodu maszynowego, wysyłanego na docelową rzeczywistą maszynę CNC.

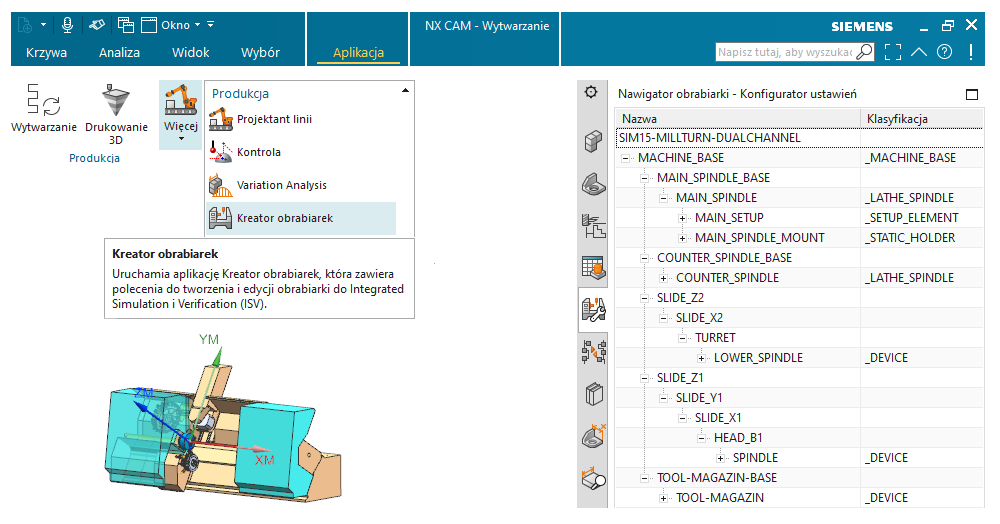

- Machine Tool Builder – środowisko do tworzenia kinematyki obrabiarki oraz wymiennych narzędzi i opraw dynamicznych, budowanych zgodnie z odzwierciedleniem rzeczywistych narzędzi instalowanych na maszynie numerycznej.

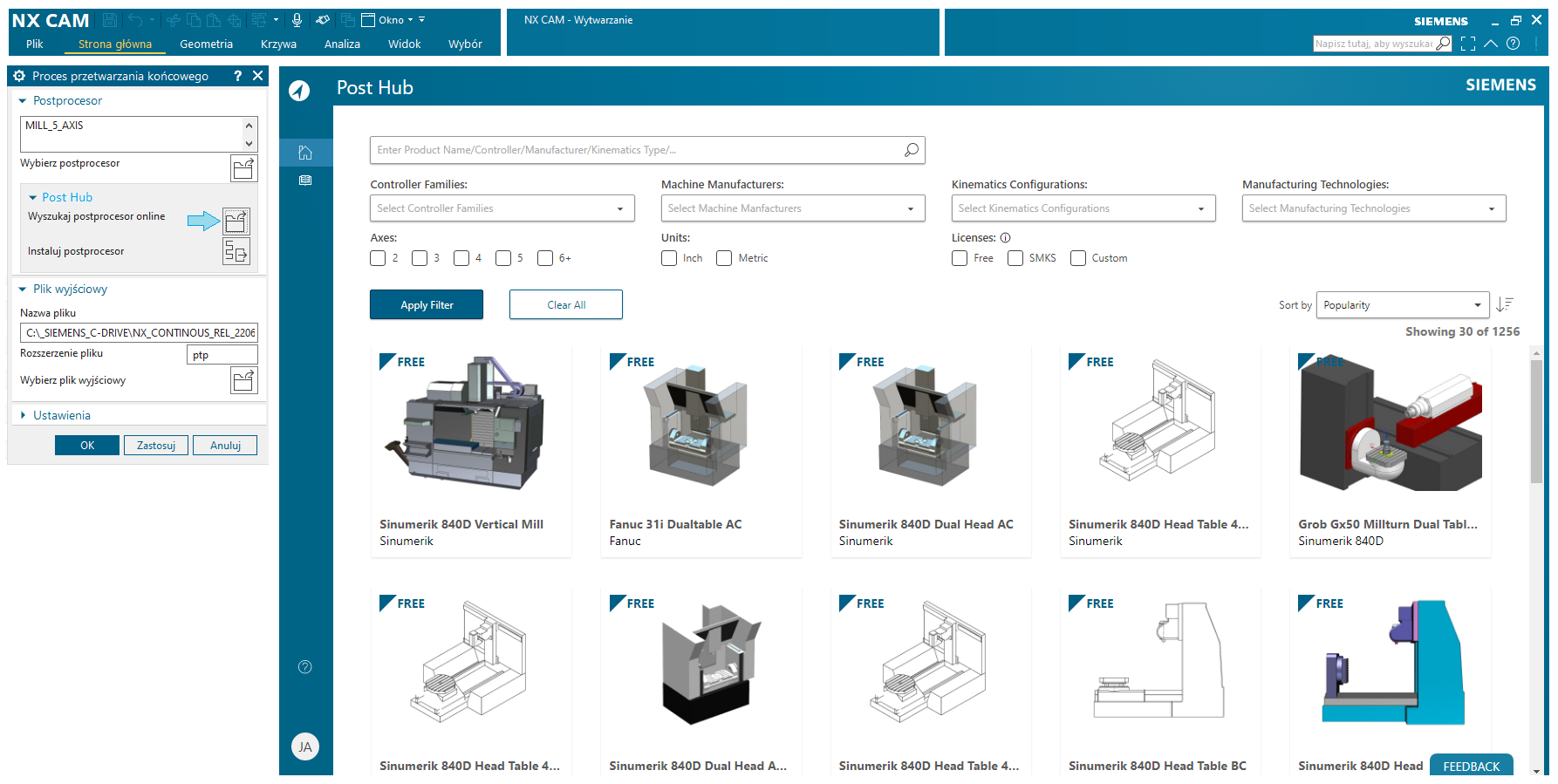

- Post Hub – nowoczesna, oparta na chmurze biblioteka postprocesorów online.

Rys. 2a. Narzędzie do tworzenia postprocesorów (Post Builder)

Rys. 2b. Narzędzie do tworzenia postprocesorów (Post Configurator)

Rys. 2c. Narzędzie do tworzenia kinematyki (Machine Tool Builder)

Rys. 2d. Biblioteka postprocesorów online (Post Hub)

Korzyści

Podstawowe korzyści z pracy w środowisku Post Builder:

- Przygotowanie własnej bazy postprocesorów dla centrów obróbczych,

- Przygotowanie dowolnego interpretera kodu w różnych językach CNC,

- Gotowe biblioteki procedur skryptowych,

- Możliwość pisania własnych procedur,

- Możliwość edycji procedur wewnętrznych systemowych,

- Gotowa baza szablonów.

Podstawowe korzyści z pracy w środowisku Post Configurator:

- Nowoczesny i czytelny interfejs,

- Łatwy sposób konfiguracji postprocesora w interaktywnym środowisku,

- Połączenie z funkcjonalnością Machine Tool Builder,

- Przygotowanie własnej bazy postprocesorów dla centrów obróbczych,

- Przygotowanie dowolnego interpretera kodu w różnych językach CNC,

- Gotowe biblioteki procedur skryptowych,

- Możliwość pisania własnych procedur,

- Możliwość edycji procedur wewnętrznych systemowych,

- Gotowa baza szablonów.

Podstawowe korzyści z pracy w środowisku Machine Tool Builder:

- Posiadanie narzędzi i opraw 3D uzbrajanych w rzeczywistej obrabiarce CNC,

- Przygotowanie produkcji w oparciu o rzeczywiste narzędzia,

- Narzędzia raz przygotowane można wbudować na stałe do szablonu wytwarzania,

- Szybsze przygotowywanie obróbek bez możliwości pomyłki związanej z kolizją,

- Posiadanie rzeczywistej kinematyki centrum obróbczego.

Zależność między narzędziem Post Configurator a Machine Tool Builder:

- Automatyczne tworzenie bazowego postprocesora w oparciu o utworzoną kinematykę maszyny.

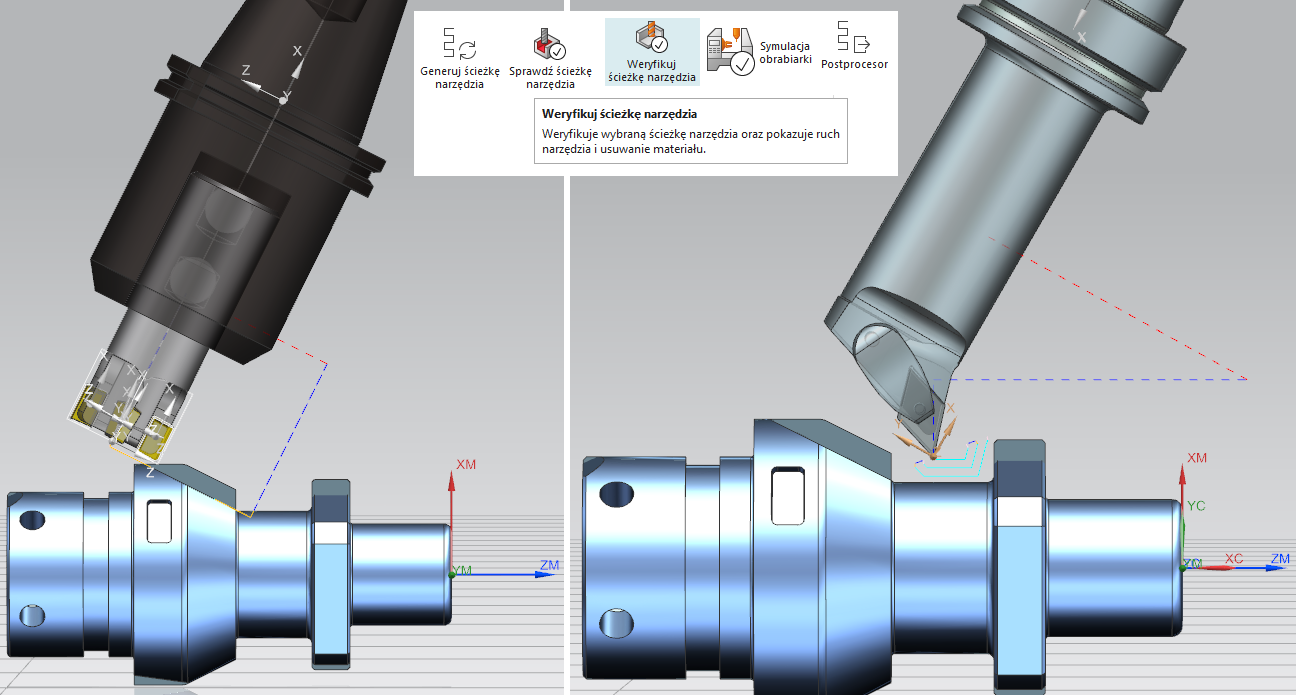

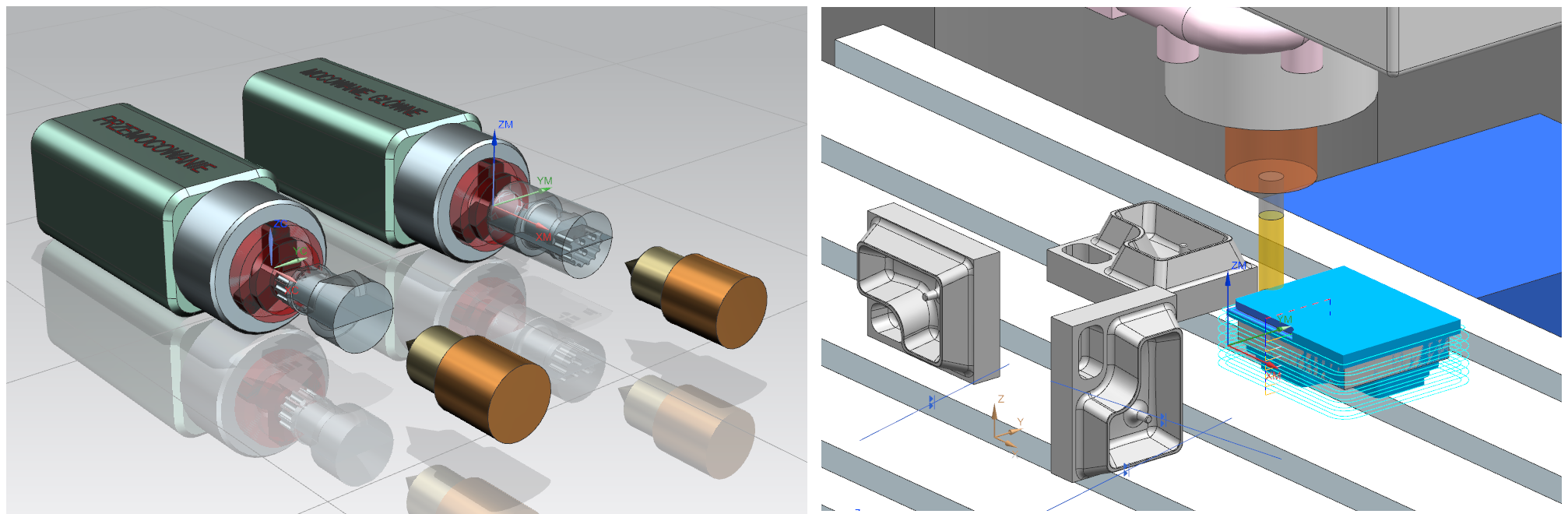

Należy wspomnieć, że przygotowana kinematyka samych narzędzi 3D, tj. noże tokarskie lub frezy, może być używana w podstawowych modułach NX CAM w trybie weryfikacji ścieżki (frezowanie lub toczenie). Przykład prezentuje rysunek 3.

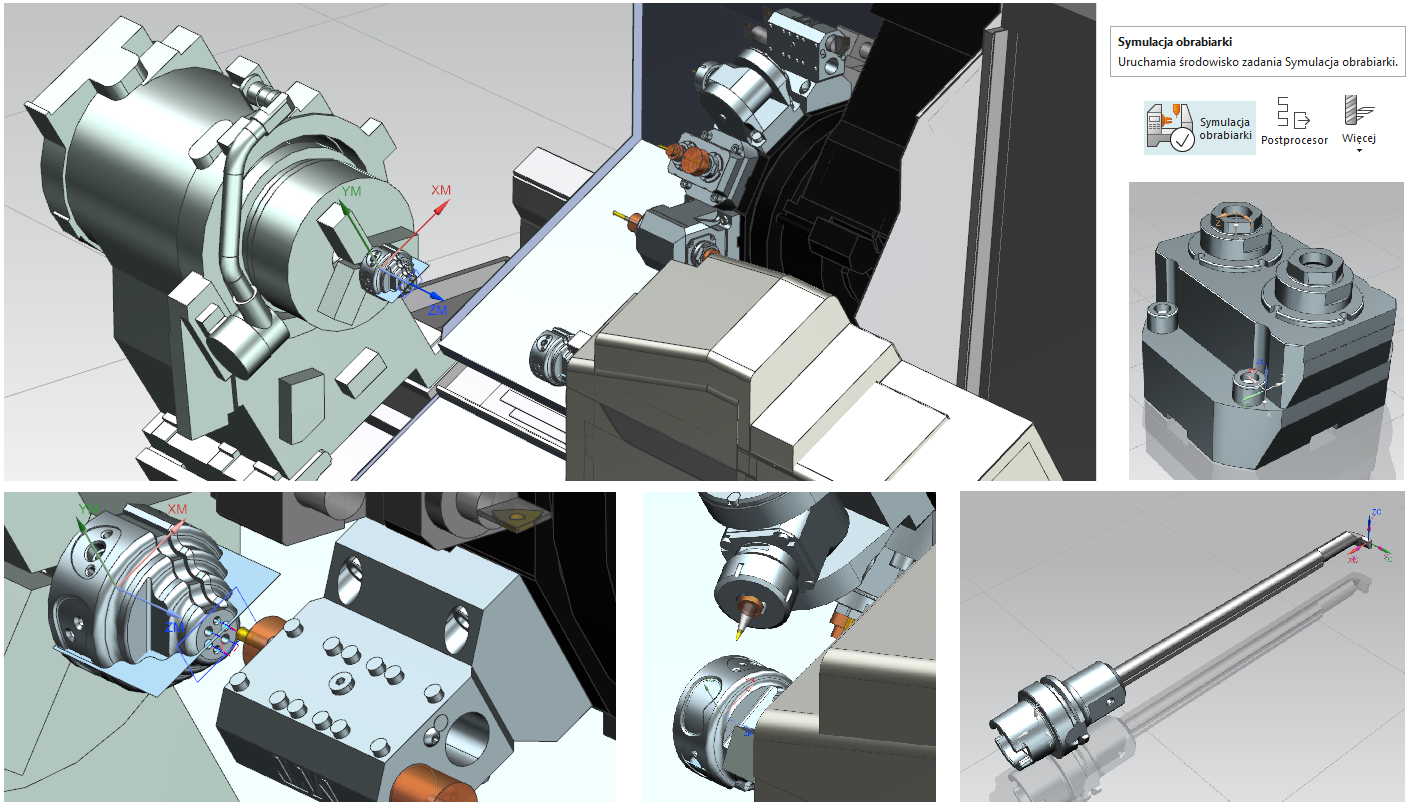

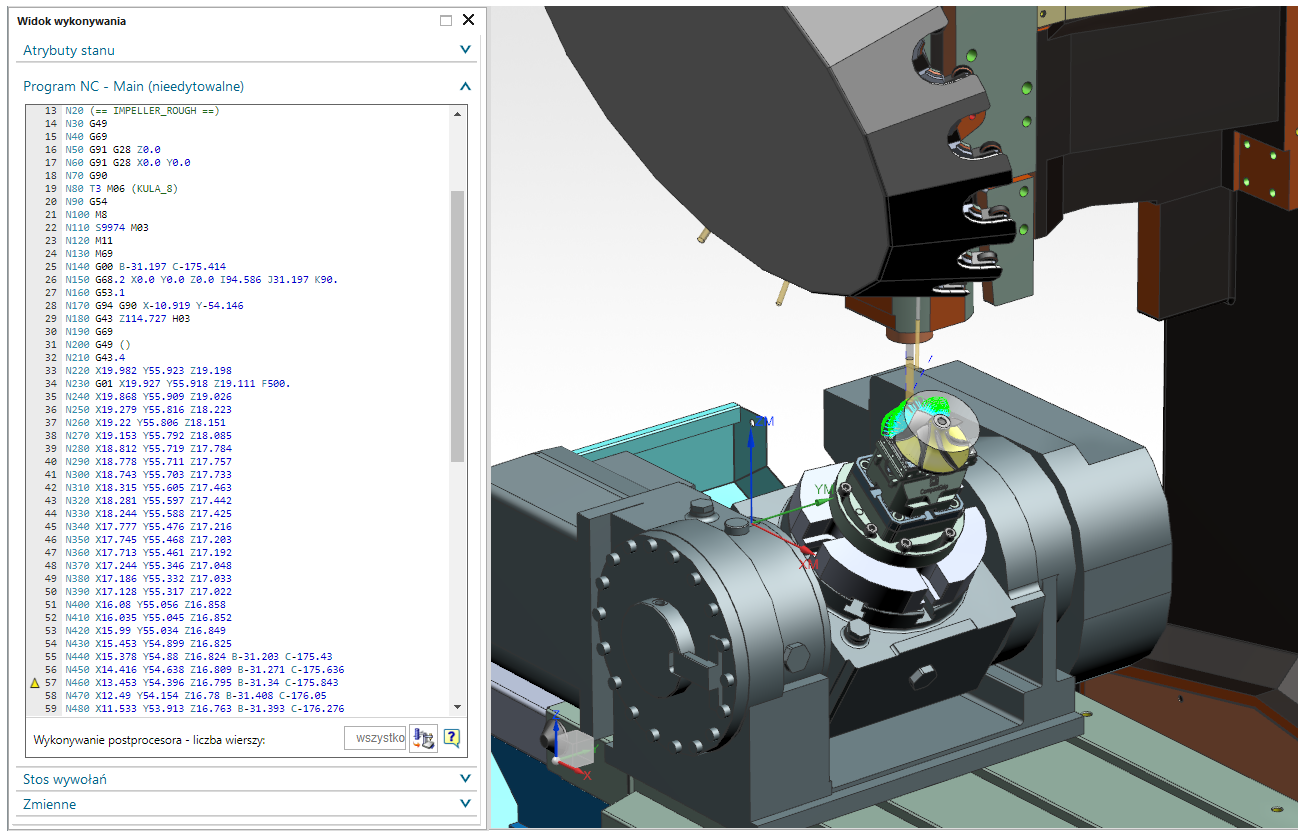

Natomiast w trybie symulacji kodu NC, kinematyka szczęk, opraw narzędziowych wraz z wymiennymi narzędziami 3D oraz kinematyka modelu obrabiarki, jest pełnym odzwierciedleniem maszyny rzeczywistej. Przykład prezentuje rysunek 4.

Wirtualne środowisko CNC a rzeczywistość

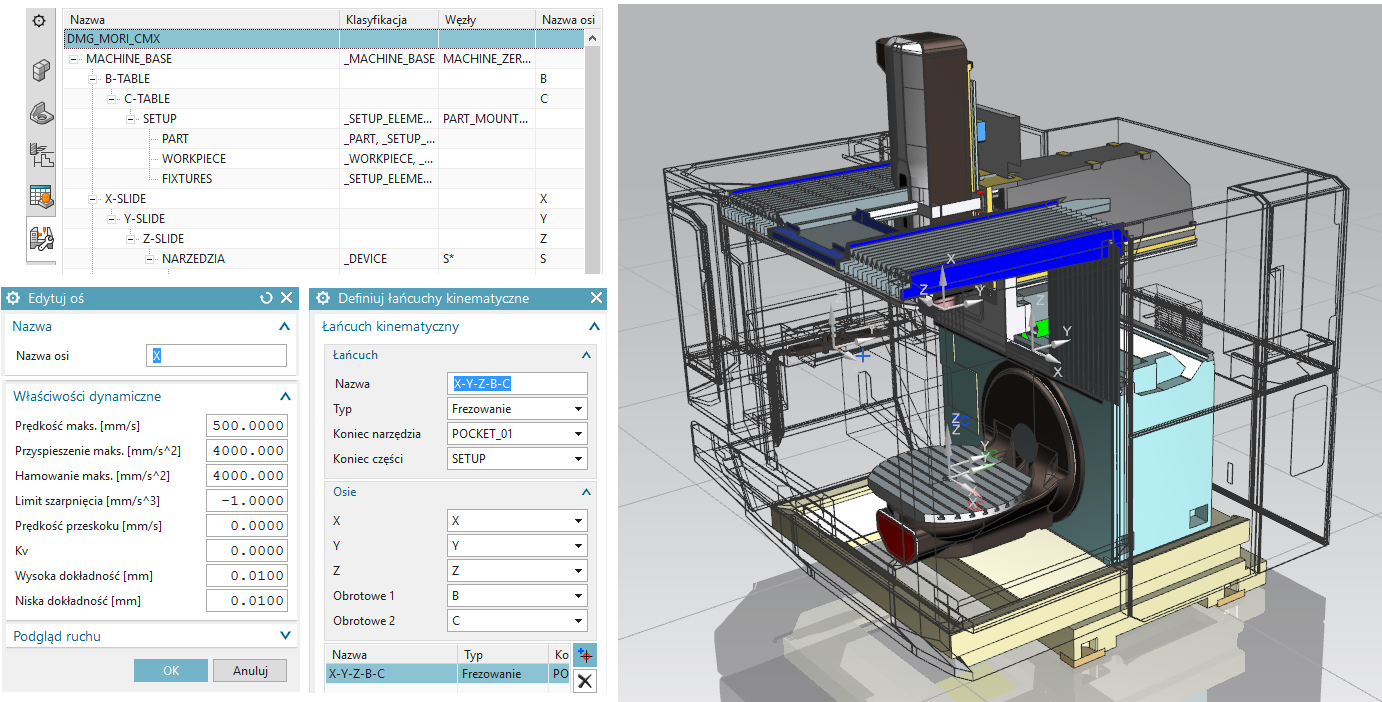

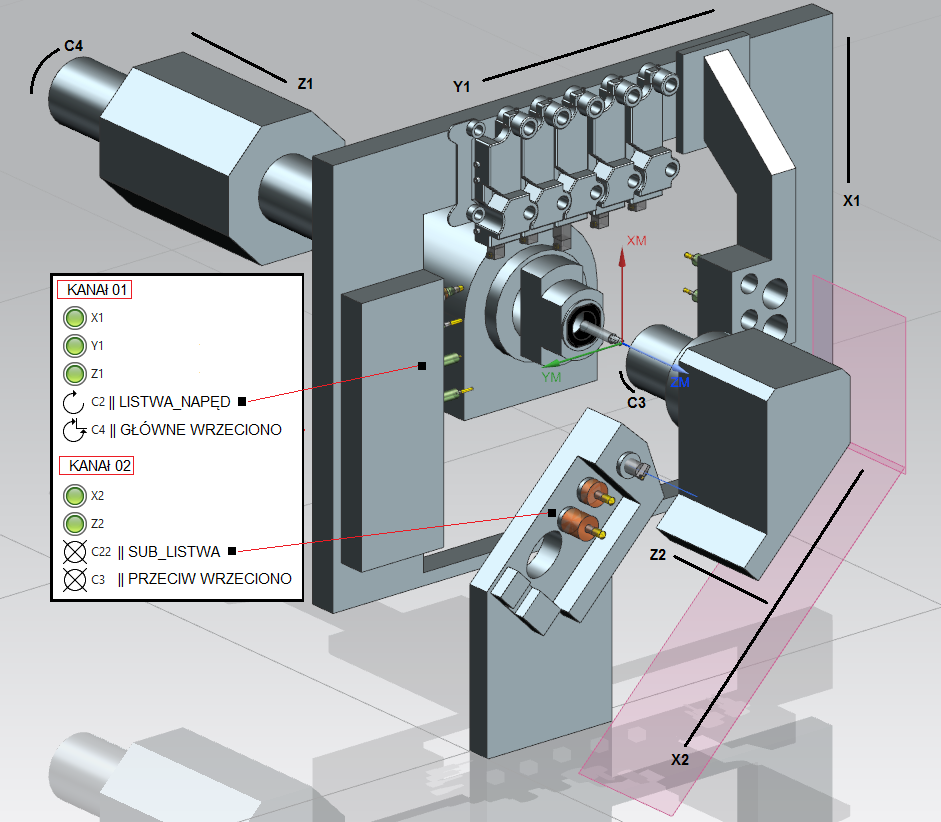

Kolejnym istotnym aspektem wykorzystywania środowiska do tworzenia kinematyki jest nadawanie osi, dynamiki dla serwomotorów oraz „ożywianie” wirtualnego modelu obrabiarki. Kinematyka wirtualnej maszyny CNC to nic innego, jak łańcuch osi w układzie OUPN (obrabiarka, uchwyt, przedmiot, narzędzie) oraz punkty baz maszynowych i kontrolne, w których następuje zaczepienie dodatkowego oprzyrządowania (np. dodatkowa głowica, magazyn, oprawy, narzędzia, wrzeciono, uchwyty i inne cechy). Określenie zakresu prędkości danego zespołu (osi) oraz nastawa odpowiednich parametrów dynamiki pracy dla wirtualnych serwomotorów, wpływa na rzeczywisty czas skrawania. Prawidłowo skonfigurowana kinematyka wirtualnej obrabiarki CNC w systemie NX CAM, będzie generowała rzeczywisty czas obróbki w trakcie symulacji, uwzględniając przy tym czas potrzebny na przejazdy maszynowe, wymianę narzędzi lub postój oraz realizację innych czynności maszyny. Całokształt kinematyki przedstawia rysunek 5.

Przygotowanie modeli oprzyrządowania i samych maszyn należy wykonać w jakimkolwiek środowisku projektowania CAD. Nie musi być to program NX CAD. Posiadane obrabiarki można pomierzyć oraz zbudować ich uproszczoną wersje w innym systemie, np. Solid Edge. Modele 3D maszyn CNC często są płatne albo niedostępne ze względu na wiek obecnie posiadanego centrum numerycznego. W takich sytuacjach pozostaje możliwość samodzielnego przygotowania uproszczonego modelu złożenia danej obrabiarki. Przykład prezentuje rysunek 6 dla automatu wzdłużnego.

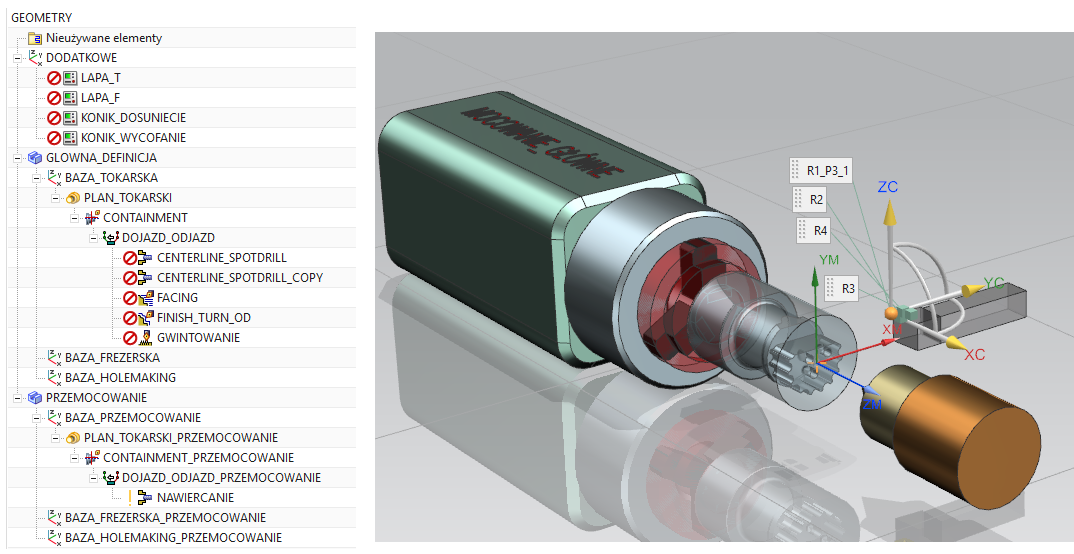

Szablony NX CAM

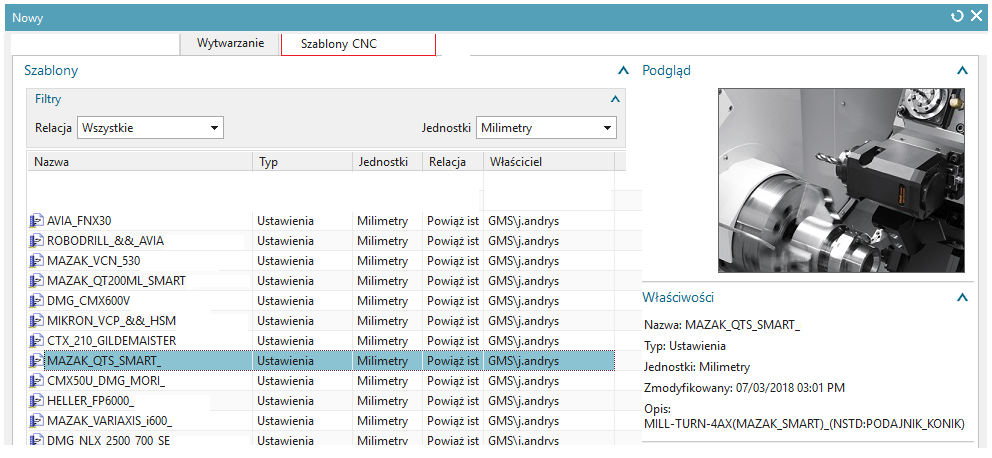

Następnym ważnym czynnikiem optymalnego kreowania strategii obróbki i zarządzaniem procesu wytwarzania, są szablony w systemie NX CAM. Przygotowane i zaprogramowane odpowiednio są czymś w rodzaju szybkich kreatorów procesu obróbczego. Praca na wybranym szablonie nie wymaga ponownego przygotowania „drzewka” struktury narzędzi, operacji, układów bazowych oraz innych funkcji gdyż w samym źródle szablonu, użytkownik może skonfigurować taką strukturę na stałe. W szablonie NX CAM, użytkownik może również przygotować kilka operacji parametrycznych, które będą wykorzystywane w projektach. Skonfigurowane operacje parametryczne w szablonie przyspieszą proces tworzenia np. obróbki zgrubnej. Przykład z dostępem do skonfigurowanych szablonów zaprezentowano na rysunku 7.

Szablony nie wymagają żadnego dodatkowego modułu, wystarczy wiedza czysto informatyczna na poziomie programowania skryptowego oraz znajomość użytkowania programu NX CAM. Można je przygotować w najbardziej podstawowym module NX CAM. Dobrze przygotowany szablon daje tę przewagę, że każdy nowo obrabiany detal będzie wbudowany w wybrane środowisko wytwarzania i osadzony wg zaprogramowanych układów współrzędnych. Dodatkowo w szablonach można utworzyć funkcje automatycznego rozbijania na poszczególne mocowania (p. rysunek 8).

Żeby pracować wydajniej, przygotowane szablony powinny zawierać gotowe zestawienie narzędzi wraz z przypisanymi do nich parametrami obróbki. Wykorzystywane narzędzia w szablonie NX CAM, należy ustawić w taki sposób, aby zawierały te same cechy, jakie są na maszynie rzeczywistej CNC (numeracja narzędzi, korektory, geometria). Szybki dostęp do pozostałych narzędzi jest możliwy poprzez wewnętrzną bibliotekę narzędzi NX CAM lub bezpośrednio w szablonie. Dodatkowo, szablon powinien zawierać „operacje zdarzeń użytkownika”, np. aktywacja/zwolnienie barier, dojazd/odjazd konika, sterowanie łapą do przeciągania detalu, otwarcie odbiornika detalu i inne funkcjonalności dla danego środowiska wytwarzania. Tego typu „operacje zdarzeń użytkownika” zawierają przygotowaną składnię kodu, która jest dostarczana do postprocesora. Modyfikacja składni kodu odbywa się wewnątrz „operacji zdarzeń użytkownika”. Przykładowe przygotowanie obróbki tokarskiej na szablonie przedstawia rysunek 9.

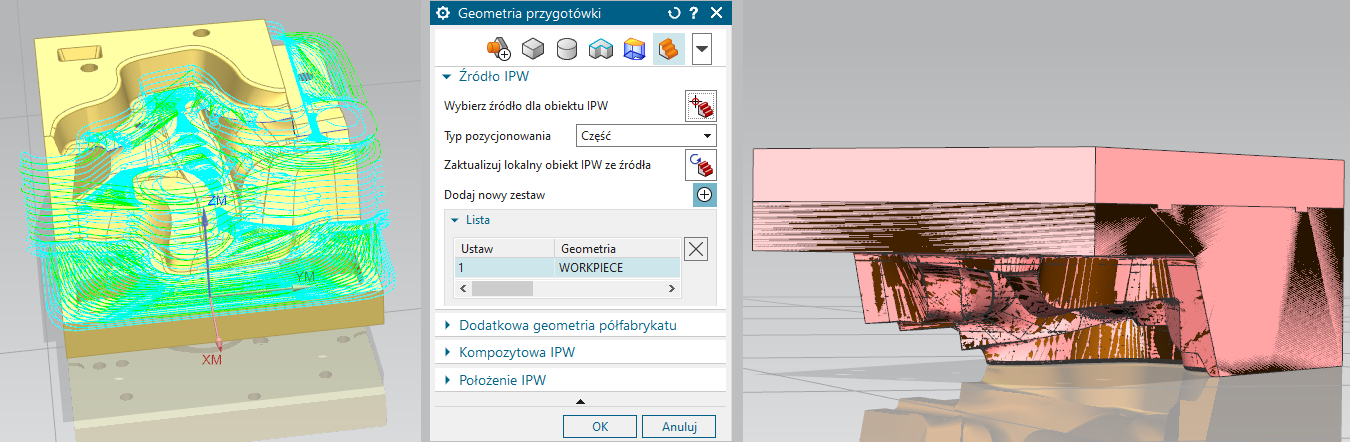

Kontrola IPW (In-Process Workpiece)

Kolejną zaletą systemu NX CAM jest kontrola IPW obrabianego detalu. IPW jest to wizualizacja obrobionego już częściowo półfabrykatu, którego zarys materiału uwidacznia się w kolejnej obróbce, po wykonaniu przeniesienia źródła materiału np. w trakcie przemocowania obrabianej wirtualnie części. Podczas pracy w systemie NX CAM, użytkownik ma możliwość automatycznego przemieszczenia resztek materiału z jednego źródła mocowania do kolejnego. Zabiegi z funkcją IPW zabezpieczają użytkownika przed niepotrzebnymi przejściami generującymi dodatkowy czas obróbki (przejścia w powietrzu). Przykład z przeniesieniem oraz kontrolą IPW zaprezentowano na rysunku 10, gdzie zastosowano obróbkę frezerską w trybie szybkościowym HSM z zastosowaniem operacji Adaptive Milling (morficzny charakter ścieżki przyspiesza czas obróbki, wykorzystując stały kąt opasania oraz pełną głębokość AP dla freza).

Symulacja obróbki

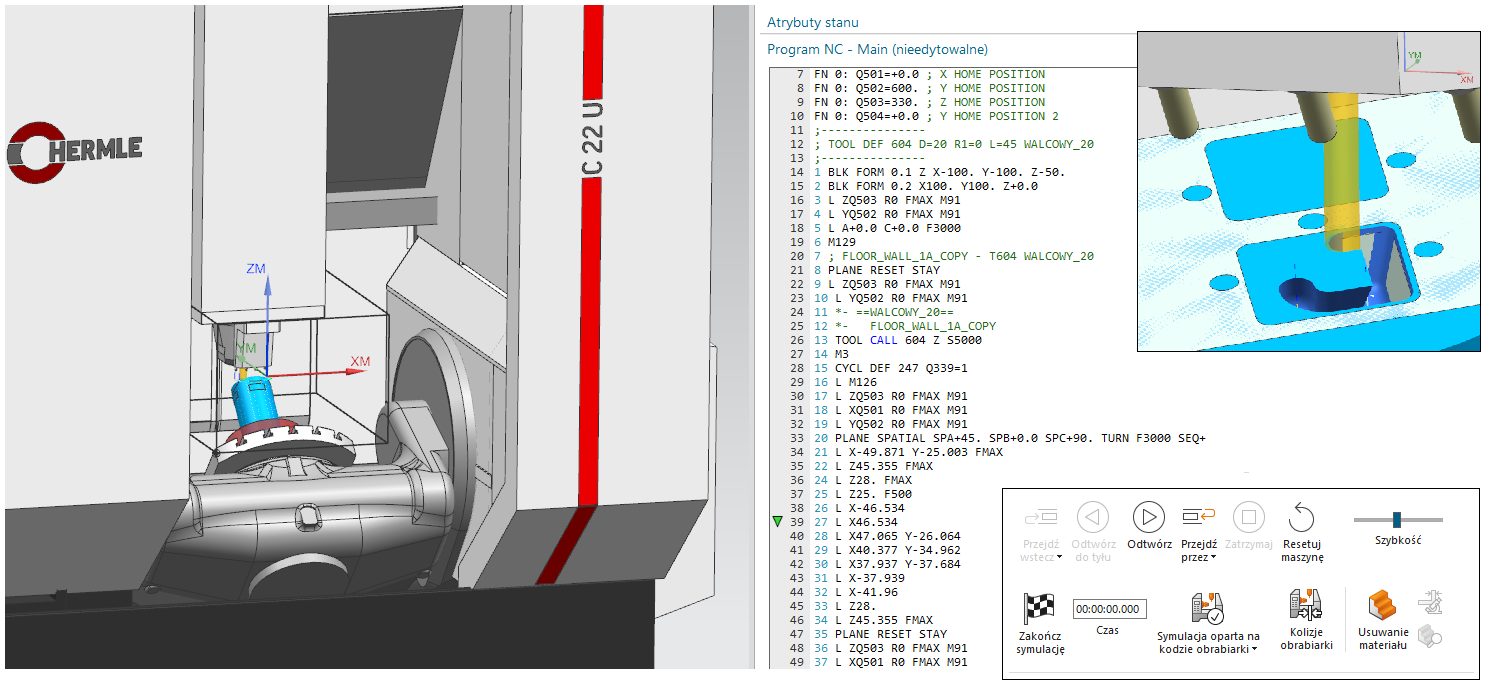

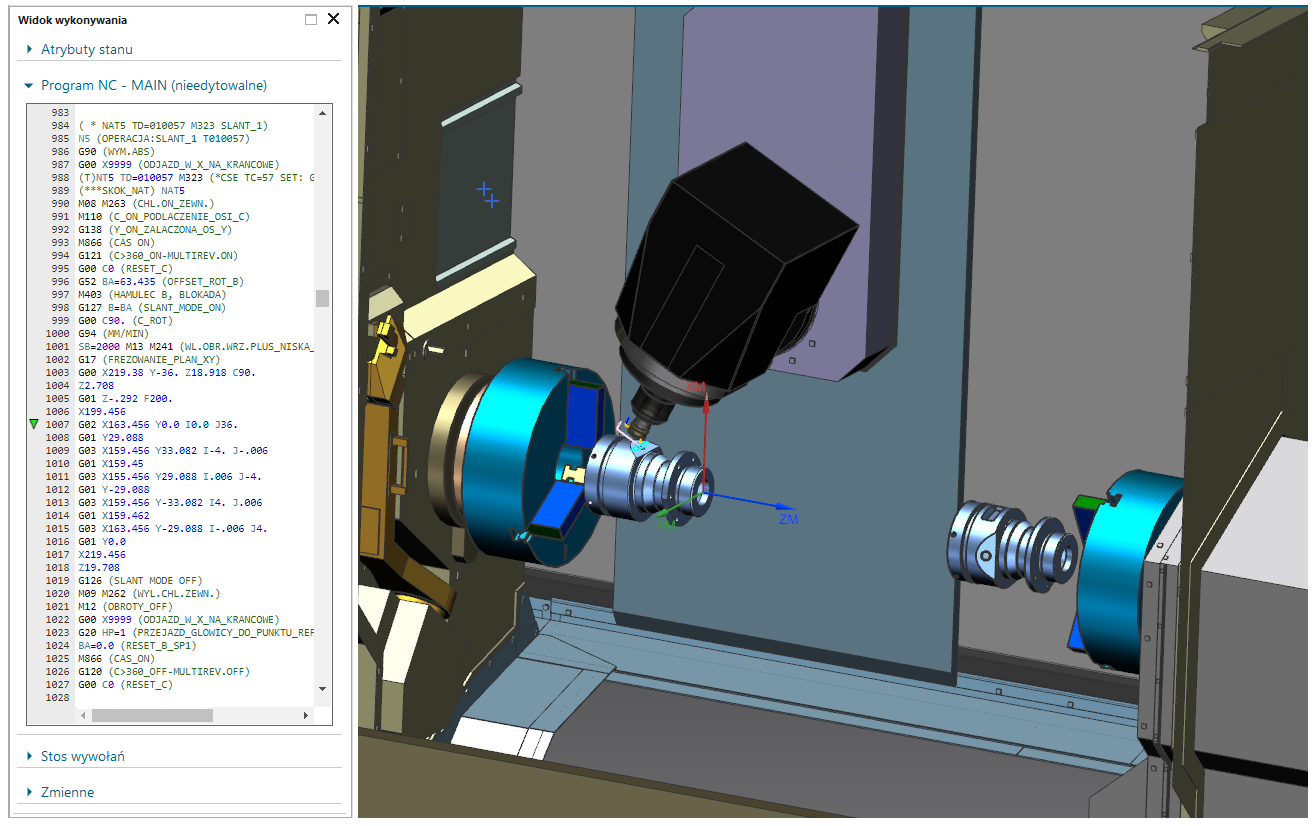

Przewagą w programie NX nad innymi systemami CAM jest symulacja po kodzie NC. Tego typu funkcjonalność posiada tylko oprogramowanie NX jako zintegrowaną symulacje ISV (Integrated Simulation and Verification). Oznacza to, że pisany przez operatora na rzeczywistej maszynie program można wczytać do programu NX CAM i wykonać symulacje obróbki na bazie tego, co napisał operator. Program można też napisać w edytorze tekstowym i wysłać go do NX CAM. Wszystkie strategie obróbek generowanych z poziomu programu NX są symulowane jednocześnie poprzez wygenerowany kod maszynowy. Jest to najbezpieczniejszy sposób przygotowania pełnego procesu obróbki. Symulator ISV podaje prawdziwy czas obróbki, uwzględnia rzeczywisty czas na wymianę narzędzi, czas potrzebny na realizację działań podprogramów oraz pokazuje miejsca przekroczeń dopuszczalnych zakresów maszynowych. W trakcie, gdy użytkownik planuje strategię obróbki w programie NX CAM, bardzo ważnym aspektem jest optymalne ułożenie detalu na stole lub w uchwycie w taki sposób, żeby unikać miejsc, w których może wystąpić moment przekroczenia zakresu. Dodatkowo, symulator kontroluje ryzyko wystąpienia potencjalnych kolizji. W momencie wystąpienia miejsca kolizyjnego, użytkownik ma możliwość regeneracji ścieżki narzędzia poprzez funkcjonalność transformacji 5’cio osiowej, w taki sposób, aby wykonać przejazdy bezkolizyjnie. Zintegrowana symulacja ISV w programie NX CAM odczytuje i realizuje komendy zawarte w kodzie NC. Realizacja i odczyt wspomnianych komend, odbywa się za pomocą wywołania danego ruchu w zespole wirtualnej maszyny CNC, widocznej w programie NX CAM z poziomu symulatora ISV. Umożliwia to użytkownikowi analizę ścieżek narzędzi i ruchu maszyny poprzez symulację cyfrową z poziomu sesji programowania. Za odczyt i realizację komend w programie NC, odpowiada silnik CSE (Common Simulation Engine).

Programem, w którym buduje się tego typu silniki CSE, jest specjalny moduł o nazwie NX Machine Configurator. Umożliwia on tworzenie rzeczywistej symulacji obrabiarki CNC pod kątem interpretacji kodu maszynowego. Jest to niezbędny moduł do budowy kompletnego środowiska wirtualnej produkcji w zakresie wytwarzania. Machine Configurator daje też dużo korzyści wykorzystywanych w firmach produkcyjnych. Jest to nic innego, jak wirtualny sterownik PLC dla obrabiarki (a każda rzeczywista obrabiarka posiada taki sterownik). Konfiguracja odbywa się tutaj na etapie nauki co dana składnia kodu maszynowego lub podprogramu ma robić – działanie jest przenoszone i wizualizowane w trakcie symulacji. Przedstawia to rysunek 11.

Całość przedstawia kompletny proces wykonania na wirtualnym środowisku maszyny widocznym w programie NX CAM. Przykładowy rysunek 12, przedstawia symulację zewnętrznego kodu NC (pisanego w notatniku przez operatora), przesłanego do symulacji środowiska Hermle C22U.

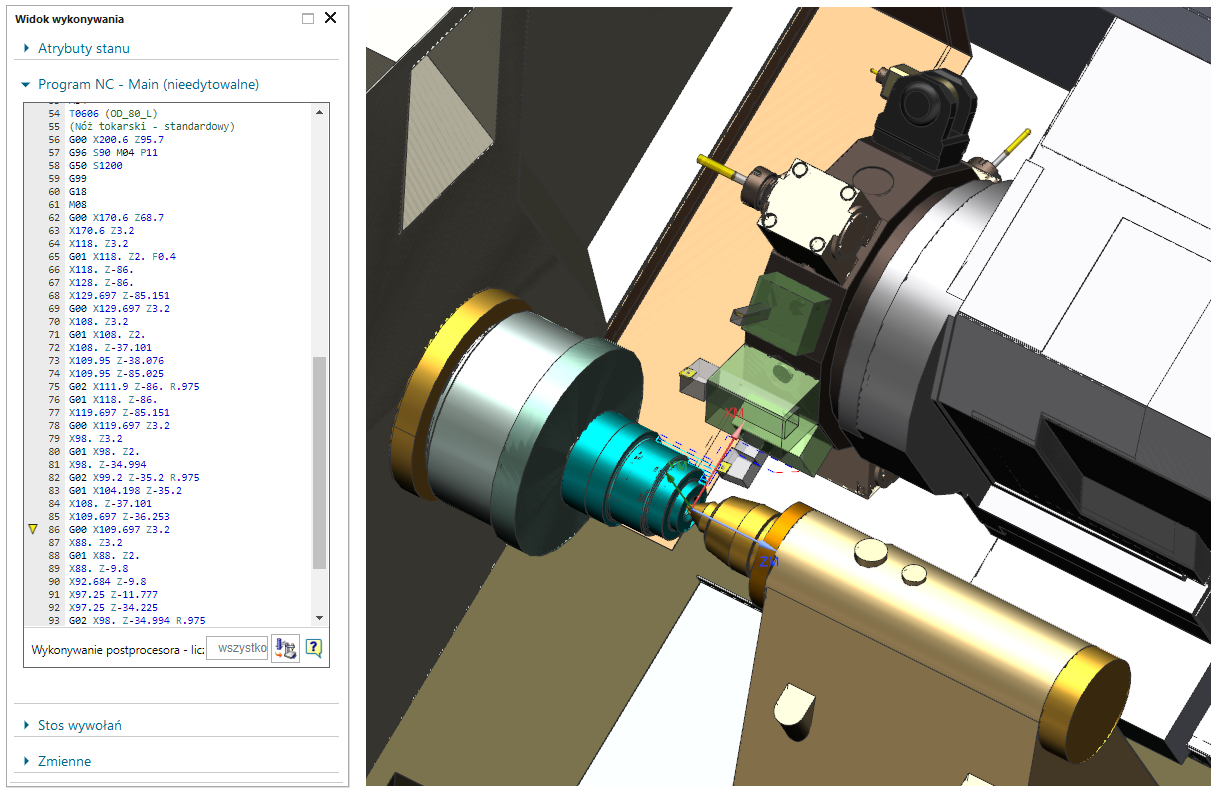

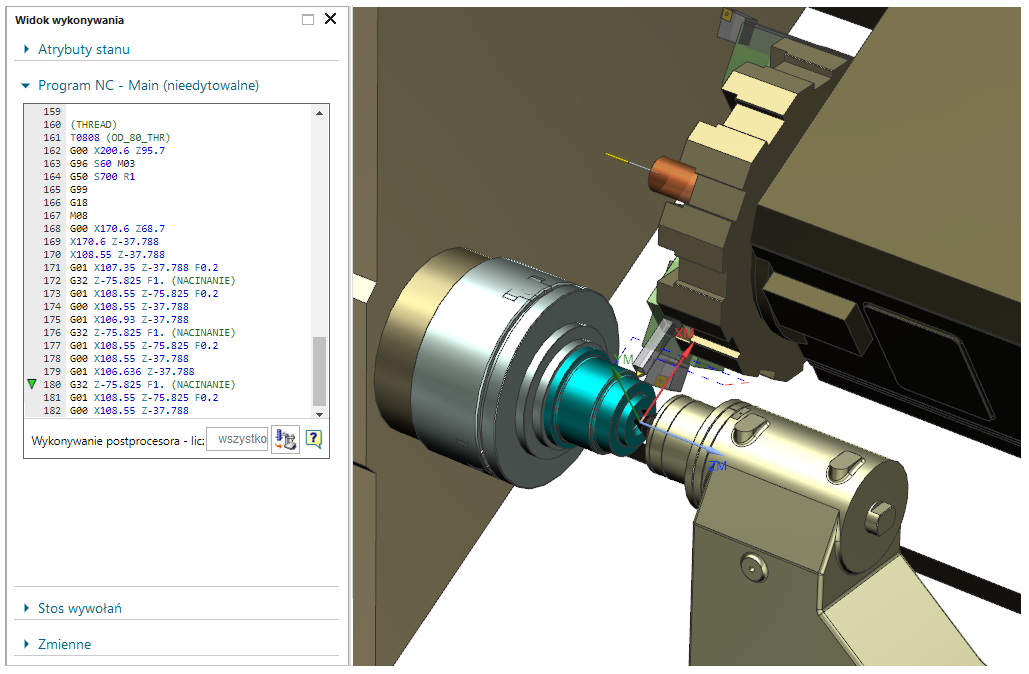

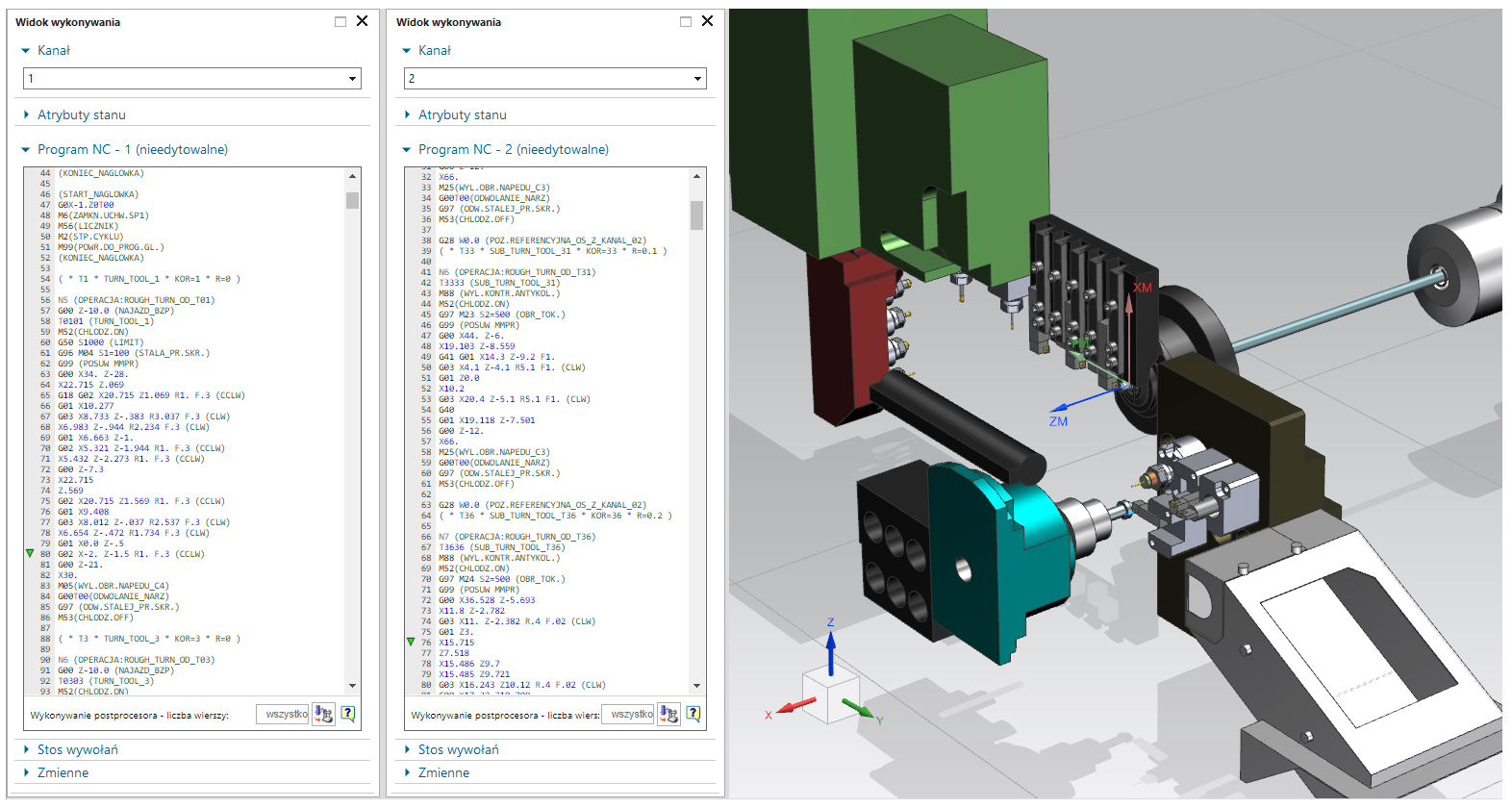

Tokarki oraz Frezarki

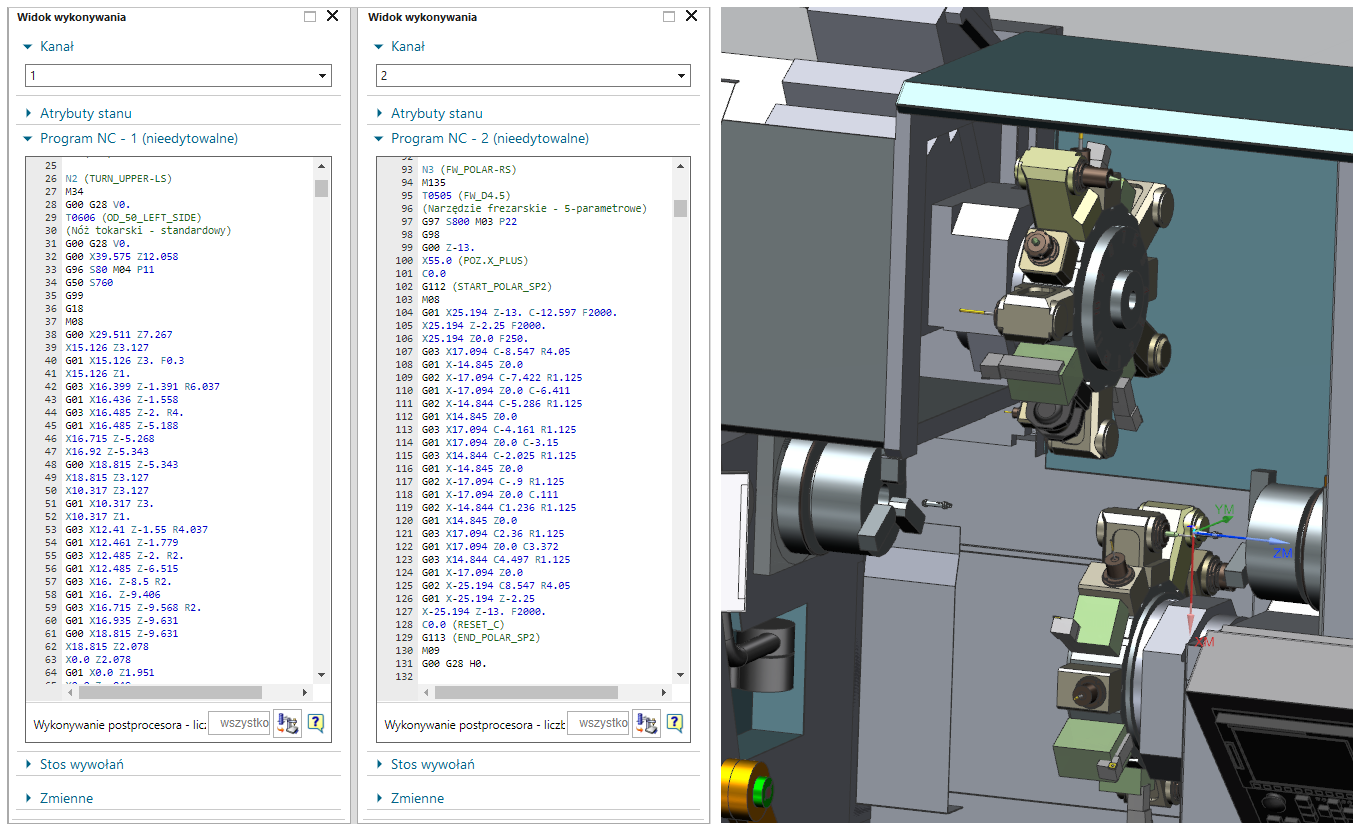

Program NX CAM jest w stanie zasymulować ruch maszyny z poziomu kodu NC na każdej tokarce oraz frezarce. Symulacja kodu NC jest idealnym narzędziem, które będzie wspomagać skomplikowany proces obróbki w środowisku wirtualnej maszyny CNC. Przykładowe środowisko symulacji kodu NC dla tokarek oraz frezarek w systemie NX CAM przedstawiają rysunki 13a-f.

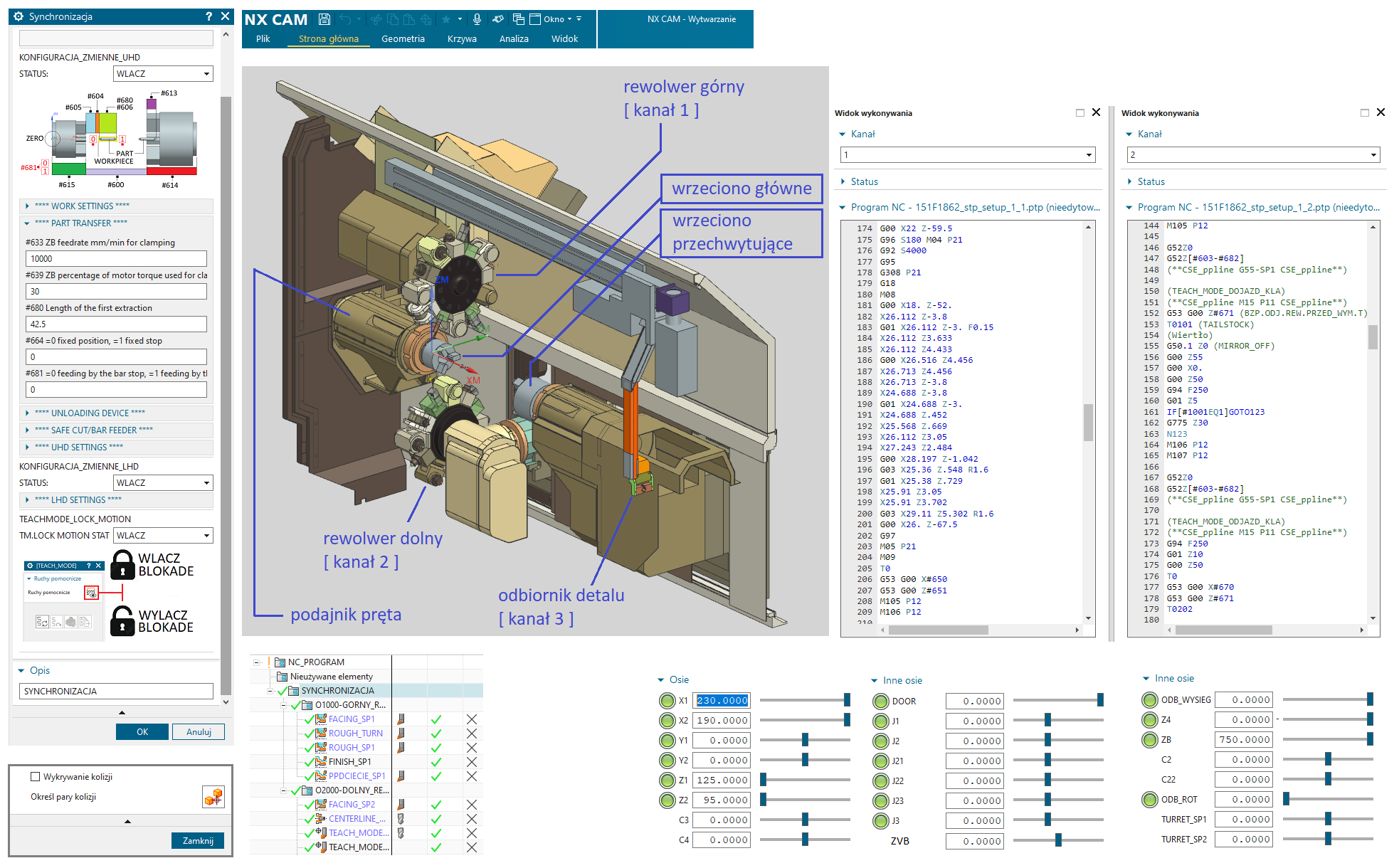

Maszyny wielozadaniowe

Coraz więcej firm poszukuje oprogramowania współpracującego ze środowiskiem maszyn wielozadaniowych. Tego typu maszyny są skomplikowane w zakresie obsługi i programowania numerycznego, ponieważ dochodzi tutaj obsługa wielu funkcji w jednym czasie:

- Obsługa wieloosiowa w strefie wrzeciona głównego (toczenie lub frezowanie i wiercenie),

- Obsługa wieloosiowa w strefie przeciw wrzeciona (toczenie lub frezowanie i wiercenie),

- Obsługa trybu przechwytu (synchronizacja wrzecion),

- Obsługa synchronizacji programów w układach wielokanałowych,

- Obsługa urządzeń dodatkowych tj. podajnik pręta, podtrzymka, odbiornik detali oraz inne.

Dużym ułatwieniem jest zastosowanie oprogramowania, które poradzi sobie nawet z najbardziej złożoną maszyną wielofunkcyjną CNC, w taki sposób, aby system CAM był przyjazny w obsłudze oraz dawał pewność pod kątem bezpieczeństwa podczas obróbki w celu wyeliminowania potencjalnych miejsc kolizyjnych.

Tutaj również idealnym rozwiązaniem jest system NX CAM, szczególnie dlatego, iż użytkownik ma możliwość przeprowadzenia symulacji po wygenerowanym kodzie NC. Zarządzanie kompletną symulacją daje również dodatkowe korzyści wpływające na żywotność narzędzia, ponieważ już na tym etapie kontrolując usuwany materiał, można oszacować teoretyczne zużycie pod kątem wysięgu pracy narzędzia lub ilości usuwanego materiału

Przykładowe środowisko obróbki dla maszyny wielozadaniowej w systemie NX CAM przedstawiają rysunki 14a-b.

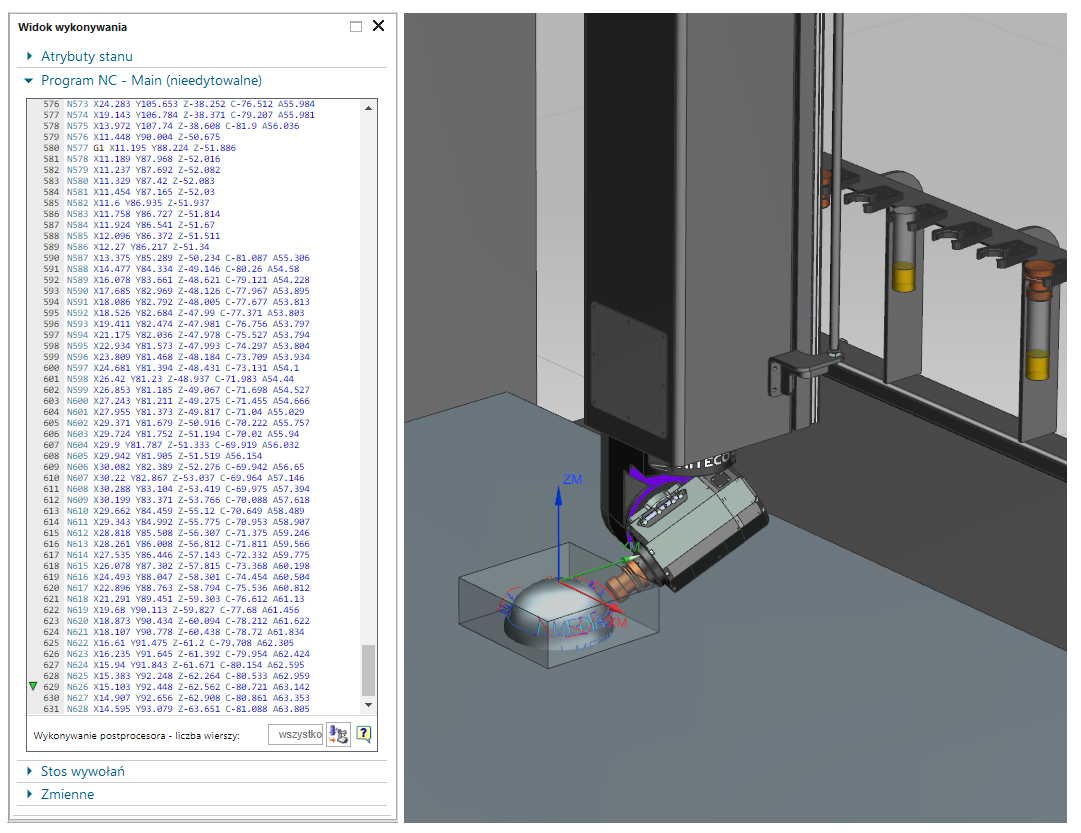

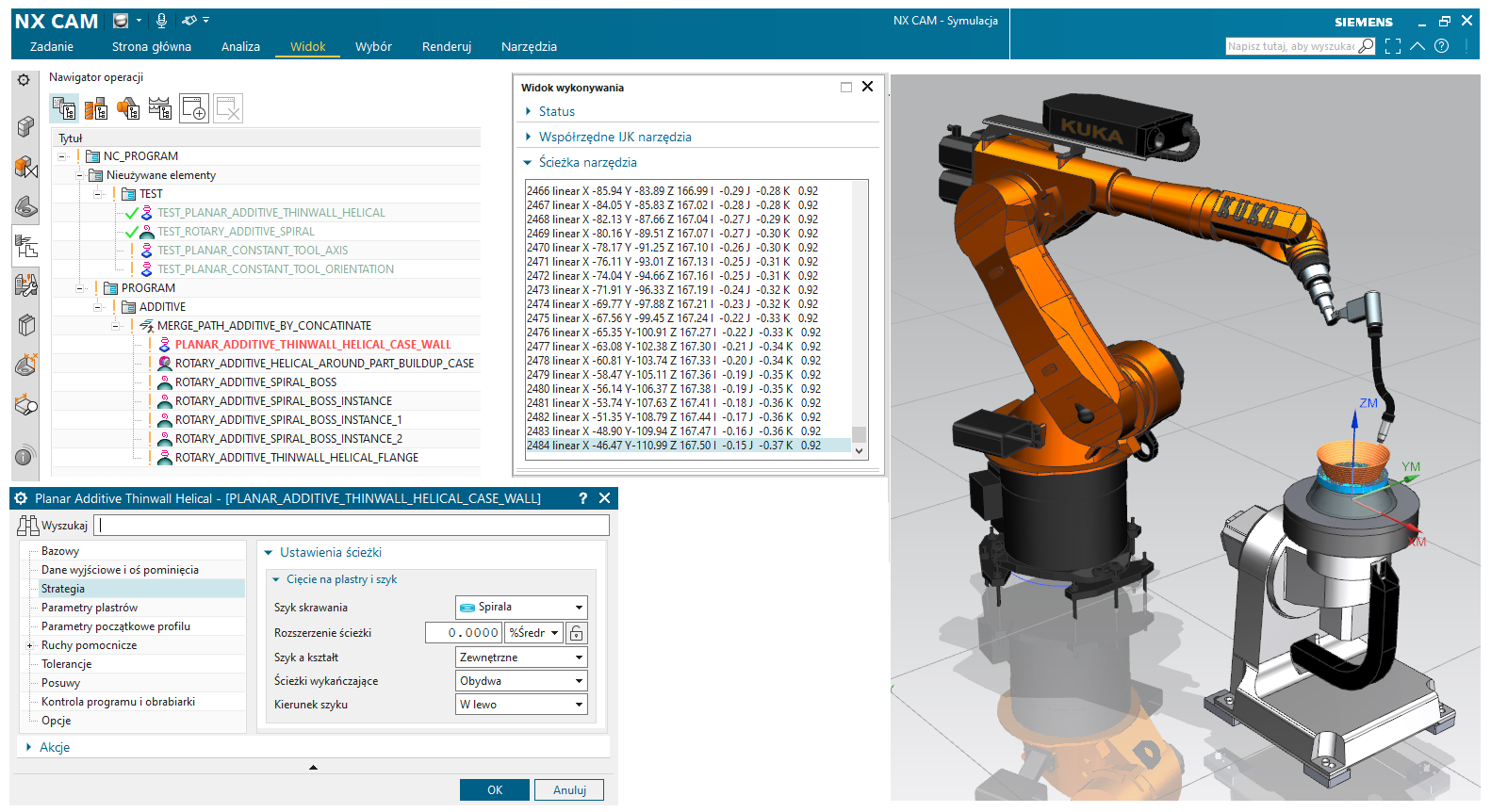

NX CAM Robotics oraz obróbka przyrostowa

System NX, to powszechnie znane oprogramowanie z dziedziny wspomagania prac inżynierskich w wielu obszarach. Jednym z intensywnie rozwijanych ostatnio funkcjonalności sytemu jest NX CAM Robotics – specjalny moduł dedykowany do programowania robotów przemysłowych. Zastosowania tego modułu są bardzo szerokie ze względu na to, że liczba głowic i urządzeń, w które może zostać wyposażony robot wciąż się zwiększa. To, co wyróżnia system NX CAM wśród innych systemów obecnych na rynku, to niewątpliwie najlepiej działająca i rozbudowana symulacja pracy maszyny – i właśnie na tym rozwiązaniu zostało zbudowane środowisko NX Robotics. Dzięki temu roboty w systemie NX programuje się tak, jakby były one zwykłą obrabiarką CNC. Oczywiście system zawiera szereg narzędzi, które pozwalają na poprawne poprowadzenie ramienia robota, z uwzględnieniem pozycji osobliwych czy różnych wariantów położenia ramienia dla danej ścieżki. Jednak oferuje przede wszystkim dużą automatyzację i minimum wysiłku przy opracowywaniu programów dla robotów. Robot może frezować oraz wykonywać obróbkę przyrostową, jeśli będzie wyposażony w taką głowicę. Przykładowe środowisko pracy w systemie NX CAM Robotics dla obróbki przyrostowej robotem Kuka, przedstawia rysunek 15.

Podsumowanie

Producent oprogramowania NX – firma Siemens – kładzie bardzo duży nacisk na wydajność pracy użytkownika. Potwierdza to wiele innowacyjnych rozwiązań wprowadzonych do systemu NX CAM oraz stabilność systemu. Mam nadzieję, że ten artykuł, zachęci Cię do rozważenia wyboru najbardziej optymalnego rozwiązania na rynku jakim jest wydajny system NX CAM. Z pewnością docenisz olbrzymie możliwości, jakimi dysponuje system NX, ponieważ jest to najnowocześniejsze oprogramowanie z najwyższej półki. Jeśli rozważasz zakup oprogramowania usprawniającego produkcję – zapraszamy do kontaktu. Chętnie odpowiemy na wszystkie pytania i wspólnie zastanowimy się, czy NX CAM, to rozwiązanie najodpowiedniejsze dla Twojego przedsiębiorstwa.

Autor: Jakub Andrys