NX CAM: obróbka 3-osiowa kątów ujemnych, cz. 2 (zabiegi podcięć i fazowania części od spodu)

NX CAM: obróbka 3-osiowa kątów ujemnych jest drugą częścią publikacji z maja 2018: przeczytaj część pierwszą. W tym artykule zostaną uwzględnione głównie obszary obróbcze zakresów części detalu, w których obróbka będzie wykonywana od przeciwnej strony niż główny kierunek wrzeciona ZM oraz dodatkowo zostaną opisane obróbki podcięć (rowki promieniowe oraz teowe). Niniejszy artykuł zaprezentuje sposób przygotowania i przeprowadzenia tego typu zabiegów w systemie NX z uwzględnieniem jednego mocowania oraz zakresu obróbki 3-osiowej.

1. Obróbka na przykładzie matrycy narzędziowej

Część obróbcza widoczna na rysunku 1 jest to jeden z elementów matrycy narzędziowej. Element ten zawiera już gotowy wymiar gabarytowy oraz wykonaną kieszeń obszaru otwartego jak i wewnętrzne wybranie obszaru zamkniętego. Wykonane są też trzy otwory centralne matrycy oraz jeden otwór boczny. Do wykończenia matrycy należy obrobić rowek promieniowy centralnego wybrania oraz rowek kieszeni od strony zewnętrznej części, wykonać obróbkę faz podstawy matrycy. Ostatecznym etapem jest wykonanie gniazd blokujących wewnątrz trzech centralnych otworów przedmiotu obrabianego.

Rys. 1 Przykładowy element matrycy narzędziowej

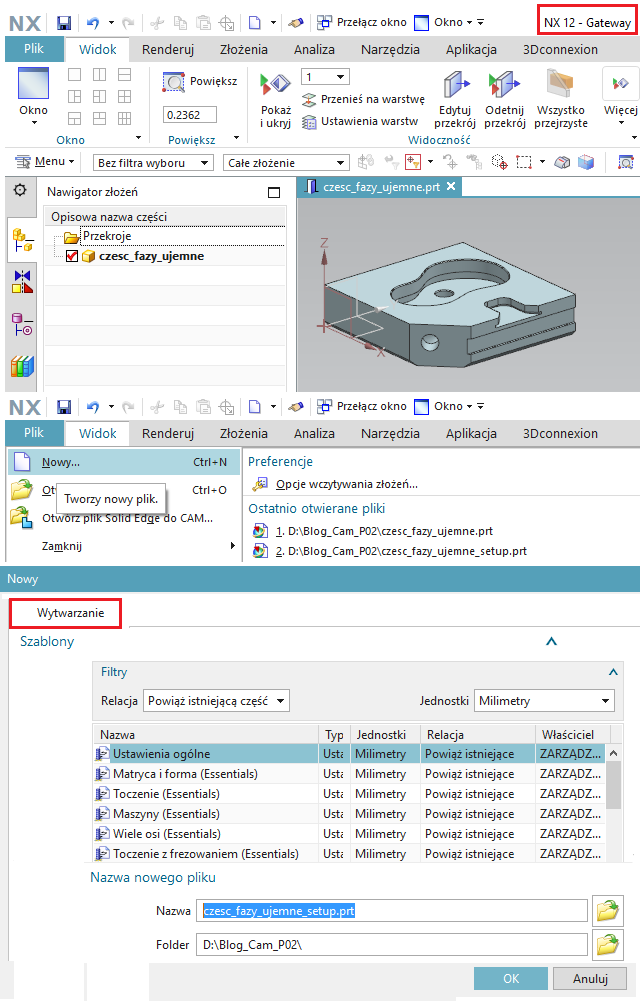

Dużą wygodą pracy w systemie NX jest praca na dostępnych szablonach CAM. Zawierają one już pewne ustawienia przypisane do projektu części wytwarzanej. Rysunek 2 pokazuje możliwość szybkiego przejścia z pośredniego środowiska GATEWAY do docelowych ustawień dla wymaganej obróbki. Przechodząc w ten sposób do środowiska wytwarzania użytkownik zaczyna prace w trybie złożenia. Należy tutaj wspomnieć iż system NX jest otwartym środowiskiem projektowym i w każdej chwili użytkownik może utworzyć własny szablon CAM ze swoimi ustawieniami.

Rys. 2 Rozpoczęcie projektu – otwarcie pliku i przejście do środowiska wytwarzania

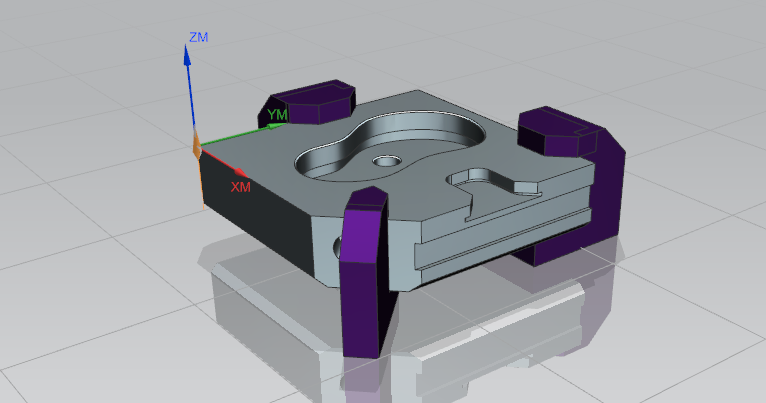

W systemie NX zalecana jest praca z użyciem funkcji WAVE Geometry Linker, czyli w narzędziu pozwalającym na klonowaniu oryginalnego obiektu (opisuje to szczegółowo poniższy rysunek 3). Klonowany przedmiot można geometrycznie modyfikować / aktualizować nie naruszając przy tym oryginalnego pliku części wczytanej do projektu złożenia. Ułatwia to pracę na etapie przygotowania technologii CAM. Dla dokładniejszego przygotowania procesu wytwarzania zalecane jest wczytanie lub określenie części mocowań przedmiotu. W samym systemie modułu wytwarzania użytkownik ma bezpośredni dostęp z poziomu nawigatora i zakładki złożeń do wcześniej utworzonych dodatkowych komponentów mocowania detalu.

Rys. 3 Wczytanie elementów mocowania detalu oraz klonowanie oryginalnego pliku części

2. Początkowe etapy obróbki

Kolejnym krokiem jest nadanie bazy lokalnej (wybranie układu współrzędnych przedmiotu/maszyny) oraz zdefiniowanie przedmiotu obrabianego czyli wskazanie co jest częścią obróbczą, co jest półfabrykatem a co jest częścią należącą do obszaru chronionego (elementy mocujące przedmiot) – przedstawia to rysunek 4.

W momencie, gdy użytkownik nadaje bazę lokalną dla obróbek frezerskich, interfejs MCS zawiera automatyczne ustawienie płaszczyzny bezpieczeństwa, której odległość wynosi 10 mm nad przedmiotem – ustawienie to jest automatycznie przejmowane do każdej grupy operacji frezerskich. Nic nie stoi jednak na przeszkodzie, aby nadawać indywidualne płaszczyzny bezpieczne wewnątrz każdego zabiegu obróbczego. Oczywiście wartość 10 mm jest wartością domyślną, którą zawsze można zmienić tj. tryb odjazdu bezpiecznego, tzn. nie musi być to płaszczyzna, może to być kostka graniczna lub walec graniczny. Opcje te są dostępne z poziomu zakładki opcje odległości bezpiecznej.

Rys. 4 wyznaczenie bazy lokalnej oraz określenie części oraz obiektów chronionych

Kolejnym etapem jest utworzenie ścieżki obróbczej dla rowka promieniowego wewnętrznego wybrania centralnego. Do tego celu wykorzystany został podtyp operacji o nazwie STREAMLINE. Technologia ta została opisana w pierwszej części artykułu i jak widać można ją skutecznie wykorzystywać też do wykonywania rowków promieniowych o nietypowej geometrii ścianki bocznej. Obróbka została wykonana frezem tarczowym wg. poniższych ustawień widocznych na rysunku 5. Ważne jest aby po wskazaniu ścianki bocznej ustawić tryb pracy w kierunku prowadzącej.

Rys. 5 Frezowanie rowka wewnątrz obszaru zamkniętego – obróbka dwukierunkowa z przejazdem bezpiecznym

3. Kolejne etapy obróbki

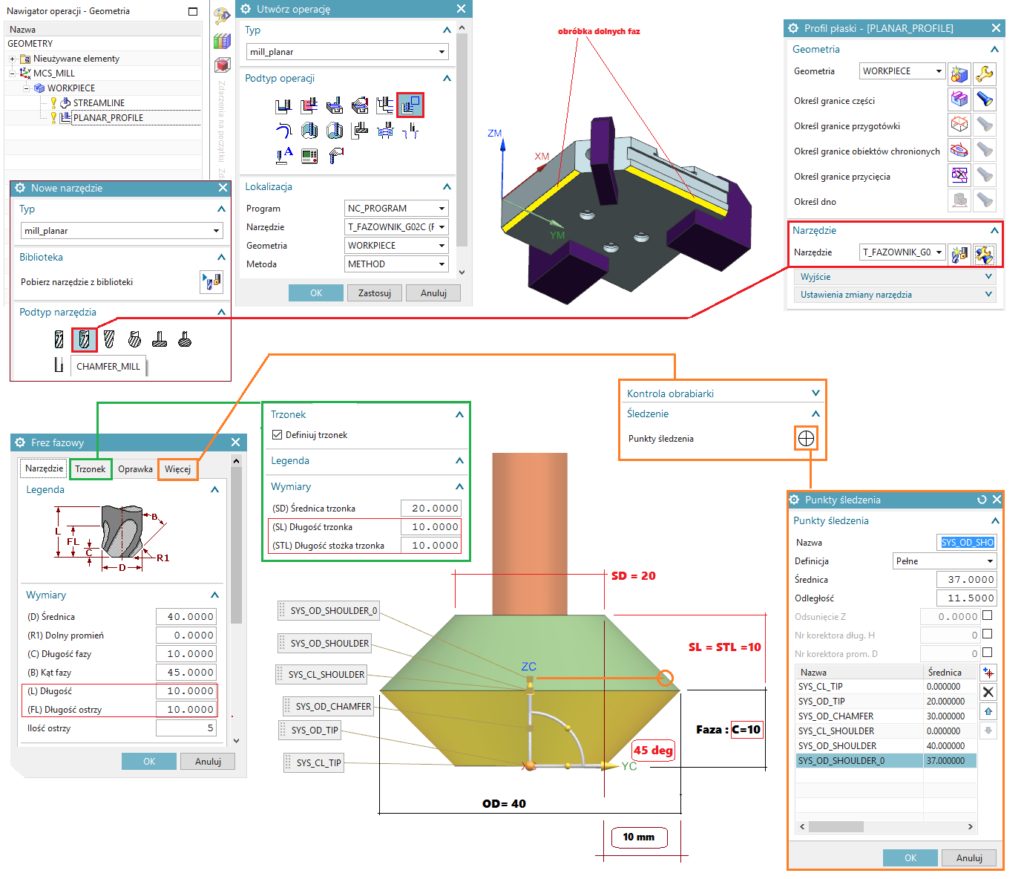

Następnym krokiem jest wybranie faz spodniej części matrycy narzędziowej. Rysunek 6A przedstawia kolejność, jaką należy wykonać w celu odpowiedniego prowadzenia ścieżki narzędzia. Narzędziem użytym do obróbki jest frez fazujący na płytki wymienne. Aby uzyskać odpowiedni zarys bryły obrotowej można wykorzystać do tego zakładkę TRZONEK dostępną z poziomu tworzenia narzędzia w systemie NX. Ważne jest aby nadać odpowiedni punkt śledzący dla narzędzia fazującego – jest to dostępne z poziomu zakładki kreatora narzędzi : WIĘCEJ > ŚLEDZENIE.

Śledzenie nadaje się w celu stycznego prowadzenia narzędzia po generowanej ścieżce wg. określonego punktu, nazwanego i utworzonego dowolnie wg. wymagań użytkownika (tutaj użyta nazwa PS to SYS_OD_SHOULDER_0 ).

Rys. 6A Utworzenie freza fazującego do obróbki faz podstawy matrycy oraz określenie punktu śledzącego

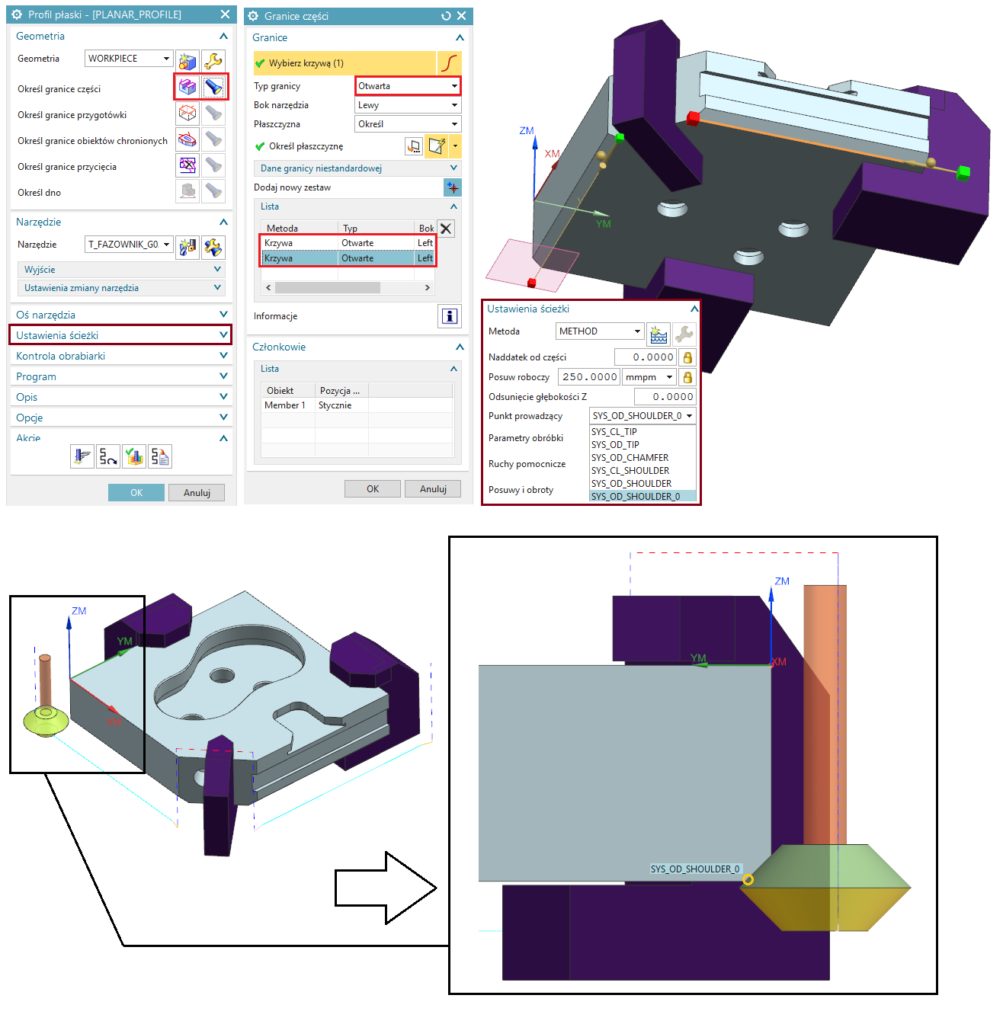

Fazowania podstawy przedmiotu obrabianego należy wykonać operacją PROFIL PŁASKI dostępną z grupy obróbek 2.5 osiowych – mill planar. W interfejsie wybranego zabiegu wg. rysunku 6B wskazane zostały granice części będące dwoma krzywymi obiektu w trybie otwartym (dostęp z poziomu listy rozwijalnej). Wskazane krzywe można wydłużać (lub skracać) na ich krańcach wg. uznania – ustala się w ten sposób długość ścieżki prowadzącej freza.

Aby wywołać punkt śledzący, w ustawieniach ścieżki operacji PROFIL PŁASKI należy wybrać odpowiednio nazwany punkt z tabelki rozwijalnej. Na poniższym rysunku 6B widoczna jest wygenerowana ścieżka, na płaszczyźnie ZM-YM widoczne jest śledzenie wg. wcześniej utworzonego punktu dostępnego z poziomu ustawień ścieżki.

Rys. 6B Wskazanie krawędzi faz podstawy matrycy narzędziowej oraz wygenerowanie ścieżki obróbczej

Podobnie wykonać należy obróbkę rowka elementu obszaru otwartego. W identyczny sposób jak poprzedni zabieg, należy wskazać połączone krzywe rowka z ustawieniem trybu otwartego oraz wskazać dno kieszeni.

Na poniższym rysunku 7 widoczne jest ustawienie operacji, gdzie dodatkowo zostały określone dwa dodatkowe przejścia w celu zgrubnego wybrania promieniowego, gdzie trzecie i zarazem ostatnie przejście jest ruchem końcowym. Narzędziem wykorzystywanym w tym zabiegu jest frez tarczowy. Przejścia zgrubne zostały uwzględnione ze względu na wąski wymiar długości ostrzy freza tarczowego.

Rys. 7 Obróbka planarna rowków wewnętrznych kieszeni obszaru otwartego

3. Końcowe etapy obróbki

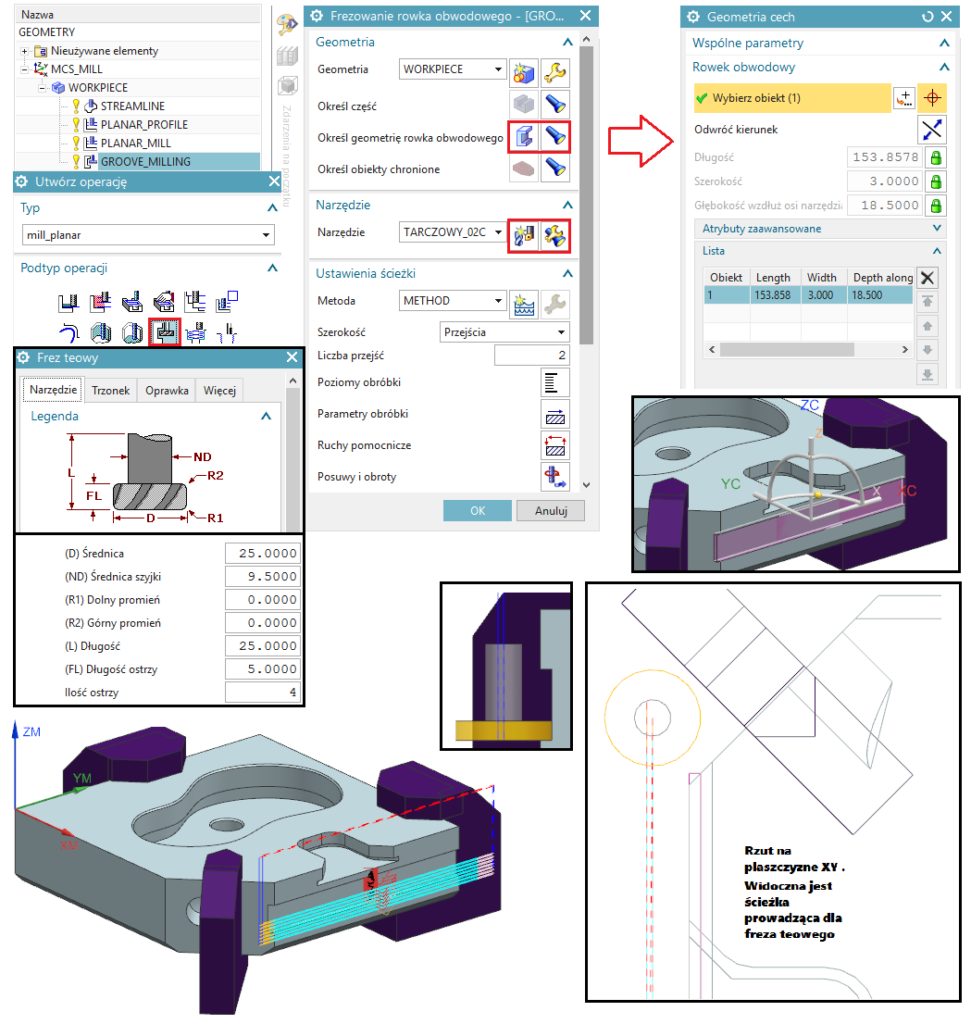

Dalszym etapem przygotowania obróbki matrycy jest nadanie zabiegu dedykowanego do obróbki bocznego rowka obwodowego. W tym celu zastosowana została operacja bazująca na cechach geometrycznych przedmiotu. Wg rysunku 8 została wskazana cecha z poziomu interfejsu operacji. Po wskazaniu cecha wyświetlana jest w formie podglądu materiału do usunięcia (kolor różowy), a parametry tej cechy widoczne są zawsze z poziomu listy w interfejsie geometrii cech. Ciekawą funkcją widoczną z poziomu ustawień ścieżki są opcje mieszania poziomów prowadzenia narzędzia – opcje wyboru i wewnętrznych ustawień algorytmu przeliczania są dostępne w zakładce POZIOMY OBRÓBKI. Liczba przejść pozwala wykonywać dodatkowe przejazdy zgrubne aby nie przeciążać narzędzia.

Rys. 8 Frezowanie rowka obwodowego z użyciem geometrii cech

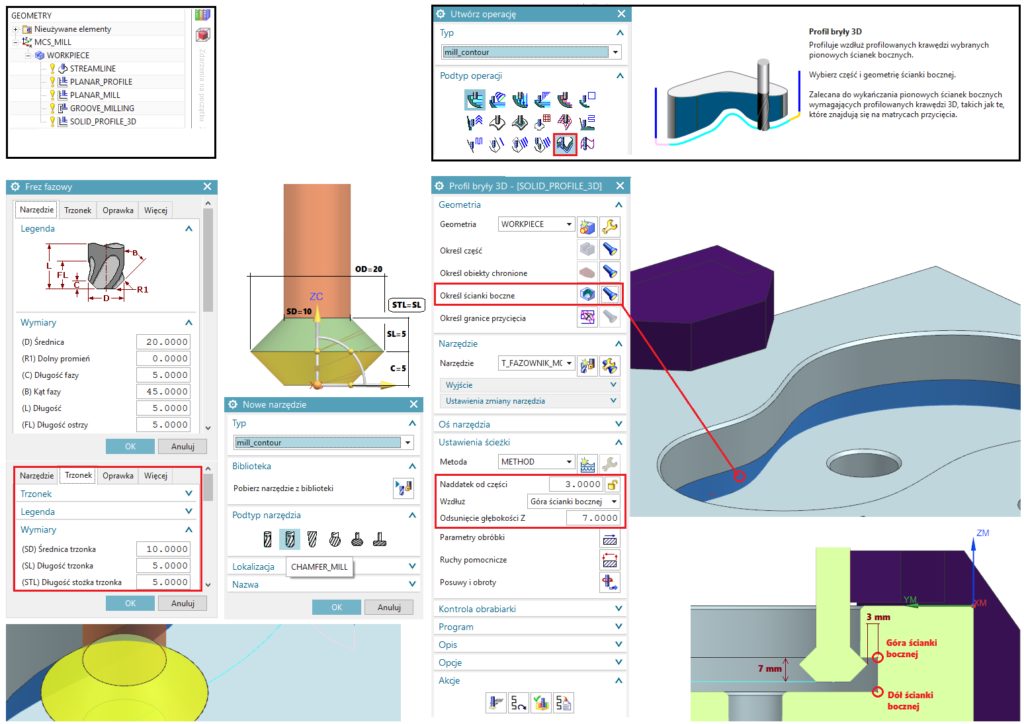

Następnym dodatkowym zabiegiem jest wygładzenie ostrych krawędzi wewnętrznego rowka centralnego obszaru zamkniętego – ilustrację procesu przedstawia poniższy rysunek 9. Nawet gdy model nie zawiera fizycznie utworzonej geometrii fazy nic nie stoi na przeszkodzie by taką operację utworzyć manualnie. Do tego celu została wykorzystana operacja PROFIL BRYŁY 3D (grupa: mill_countour).

Tego typu zabieg należy wykonać frezem fazującym z wymiennymi płytkami. Zaletą tej operacji jest szybkość i przyjazne środowisko użytkownika, dodatkowo tego typu operacja może być powadzona w trybie płynnych 3 osi. Przedstawione opcje typu GÓRA_ŚCIANKI_BOCZNEJ / DÓŁ_ŚCIANKI_BOCZNEJ aktywują algorytm prowadzenia ścieżki po krawędzi górnej lub dolnej określonej ścianki bocznej. Opcje naddatku od części oraz odsunięcie głębokości ustawiają frez fazujący względem dwóch punktów generatora ścieżki dla krawędzi górnej lub dolnej przedmiotu obrabianego.

Rys. 9 Łagodzenie frezem fazującym ostrych krawędzi rowka wewnątrz obszaru zamkniętego matrycy

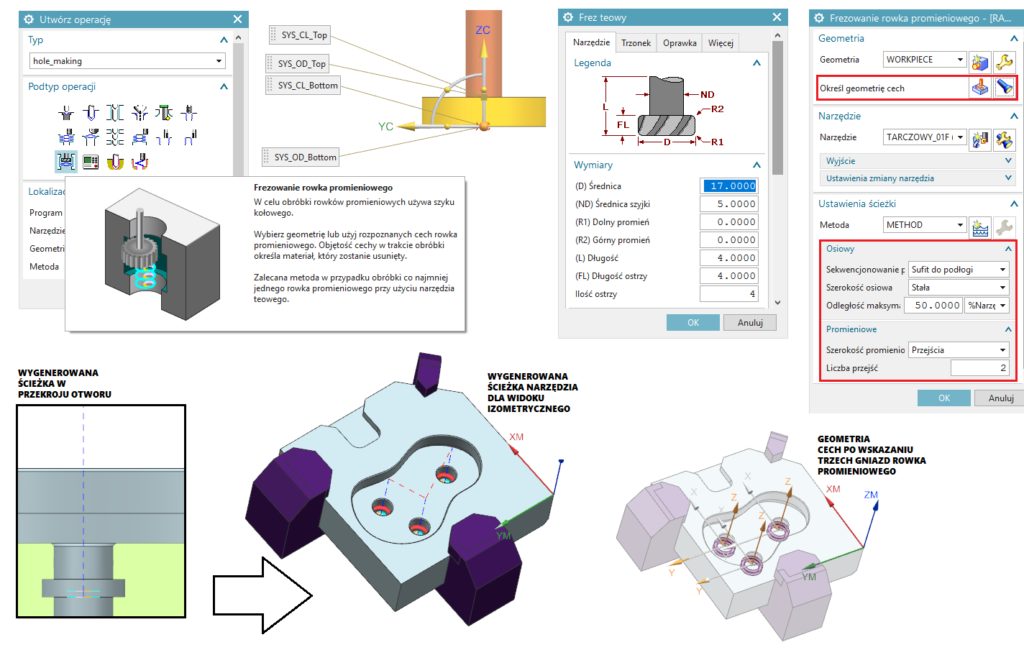

Końcowym etapem wytwarzania dla przedstawionego modelu matrycy jest wykonanie obróbki dla trzech rowków w otworach gniazdowych wg. poniższego rysunku 10. Tutaj zastosowana została dedykowana operacja z grupy Hole_making – FREZOWANIE ROWKA PROMIENIOWEGO.

4. Wnioski

Łatwością wykonania tego typu zabiegu jest błyskawiczne wskazanie trzech cech geometrycznych, natomiast obróbkę zgrubną jak i finiszową użytkownik określa poprzez wprowadzenie dodatkowych przejść z zakładki PROMIENIOWE. Duża wygodą jest mieszanie poziomów prowadzenia narzędzia wg własnych wymogów oraz to, że wybrane cechy można edytować (głębokość i średnica) z poziomu interfejsu operacji (lista wskazanych cech jest widoczna wraz z parametrami geometrycznymi rowka).

Rys. 10 Frezowanie rowków promieniowych wewnątrz otworów przelotowych matrycy

Mamy nadzieję, że niniejszy artykuł pomoże Czytelnikom w szybszym i sprawniejszym posługiwaniu się modułem 3-osiowym w tym i podobnych zaawansowanych przypadkach.

Opracował: Jakub Andrys. Interesuje Cię NX CAM – napisz do nas.