NX CAM: automatyzacja obróbki powtarzalnych typów detali – praca na cechach. Skrócenie czasu przygotowania obróbki

Stosowane obecnie technologie stanowią ogromny impuls dla rozwoju produkcji, przy jednoczesnej minimalizacji wysiłku i wydatków. Niniejszy artykuł – NX CAM: automatyzacja obróbki powtarzalnych typów detali – zawiera przegląd najnowszych rozwiązań w zakresie automatyzacji produkcji, dostępnych w systemie NX CAM, w celu maksymalizacji wydajności wytwarzania.

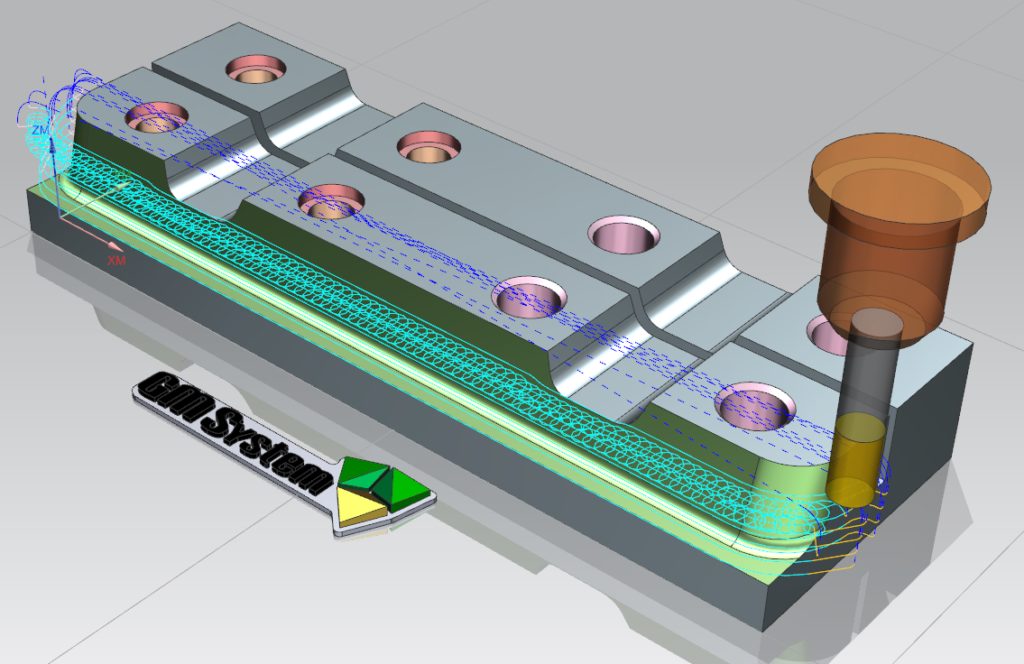

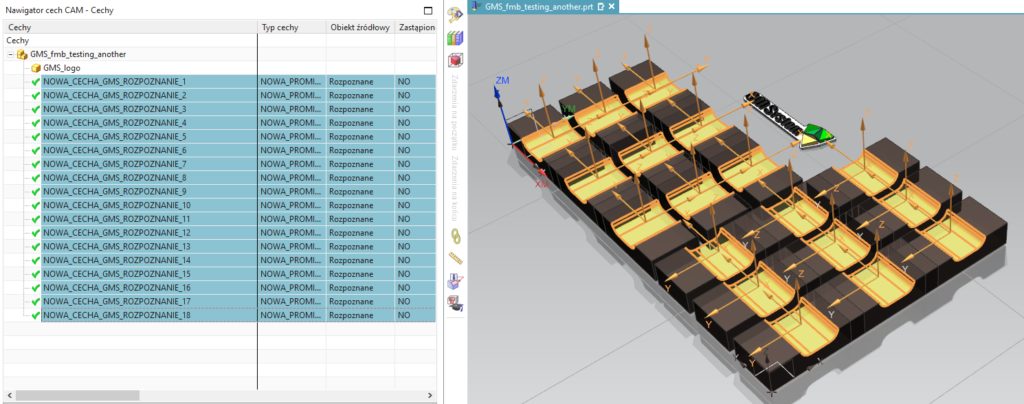

Rys. 1 Przykładowy element narzędziowy – zestaw operacji został utworzony automatycznie

W jaki sposób NX CAM rozwiązuje problemy biznesowe

Wiele firm napotyka poważne wyzwania technologiczne i biznesowe. Utrata wiedzy przez rotację pracowników, wysokie koszty związane z utrzymaniem, jak również z aktualizacją standardów danej firmy, niezdolność do skutecznego uchwycenia oraz ponownego użycia praktyk inżynierskich i brak poprawy wydajności przy jednoczesnym obniżaniu kosztów, są przykładowymi wyzwaniami biznesowymi, które można rozwiązać za pomocą systemu NX CAM.

Rozwiązaniem jest globalna praca na powtarzalnych cechach geometrycznych oraz systemowe nauczenie poprawnego doboru technologii w środowisku wytwarzania. Poniższa ilustracja (rys.2) prezentuje przykładowy, testowy detal stempla. Zawiera on kryterium powtarzalnych cech geometrycznych takich, jak otwory stopniowane i przelotowe, wybrania kątowe oraz promieniowe, kolory ścianek, atrybuty geometryczne (wymiary, relacje względem układów pomocniczych itp.) oraz pozostałe adnotacje, takie jak klasa chropowatości powierzchni czy tolerancja wykonania danej cechy.

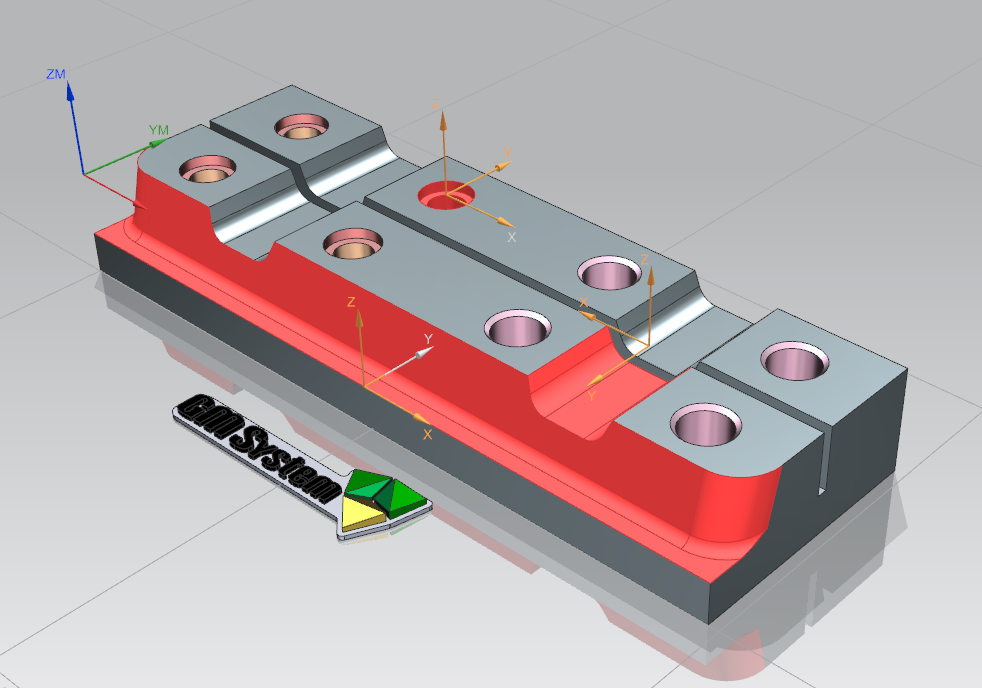

Rys. 2 Praca na cechach – uczenie systemu NX nowych rozwiązań wg. zaleceń użytkownika

Automatyzacja programowania

Korzyści z automatycznego programowania to przede wszystkim redukcja czasu tworzenia technologii w systemie CAM oraz poprawa żywotności narzędzi poprzez wykorzystanie takich funkcjonalności, jak:

- FMB (Feature based machining) – obróbka oparta na cechach geometrycznych

- PMI (Product manufacturing information) – informacje dotyczące części produktu

- Biblioteka parametrów obróbki – modyfikuje dane obróbki używane w operacjach CAM

Przy wykorzystaniu tych funkcjonalności, programowanie staje się szybsze i łatwiejsze.Tradycyjne kroki ręcznego CAM

• zdefiniuj przedmiot obrabiany

• utwórz operację 1

– wybierz geometrię

– wybierz narzędzie

– określ parametry ścieżki

– określ posuwy i prędkości (parametry obróbki)

– dodaj UDE

– wygeneruj ścieżkę narzędzia

• utwórz operację 2, 3, 4, 5, … n

• symulacja i weryfikacja

• przetwarzanie końcowe (kod nc)Automatyczne kroki FBM

• zdefiniuj przedmiot obrabiany

• automatycznie znajdź cechy

• automatycznie utwórz operacje

• wygeneruj ścieżki narzędzia

• wprowadź zmiany w razie potrzeby

• symulacja i weryfikacja

• przetwarzanie końcowe (kod nc)Funkcjonalność FBM działa w połączeniu z PMI, co oznacza, że dane modelu takie, jak tolerancje wykonania części, charakterystyka powierzchni wg. klas chropowatości lub koloru oraz wymiary geometryczne, są wykorzystywane w celu rozpoznania i dobrania odpowiedniej technologii CAM w sposób automatyczny.

Rys. 3 Nadawanie adnotacji PMI dla części (tolerancje kształtu i położenia, wymiary promieniowe itp.)

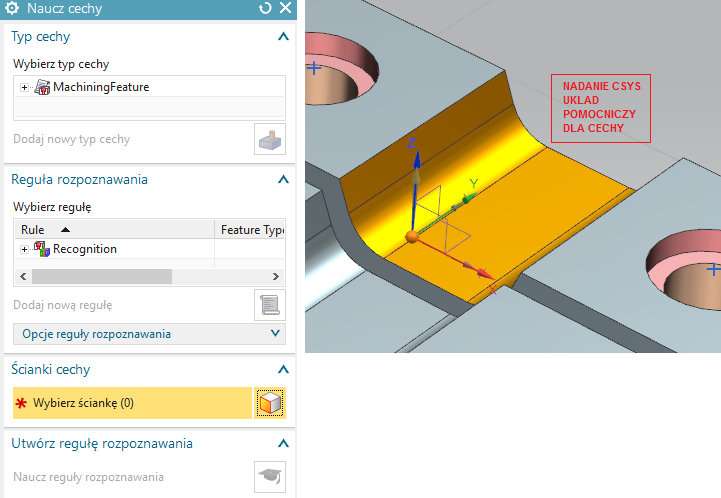

NX CAM pozwala użytkownikowi na definiowane własnych cech geometrycznych (otwór, kieszeń, wybranie, powierzchnia itp.) oraz operacji technologicznych poprzez nauczanie systemu odpowiedniej technologii na bazie identyfikacji cech.

Rys. 4 Nadanie układu współrzędnych dla nowej cechy

Rys. 5 Definiowanie PMI oraz uczenie nowych cech, wykrycie nowej cechy, test nowych atrybutów

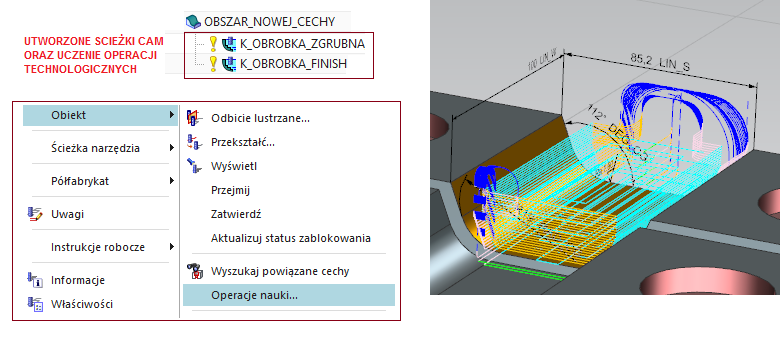

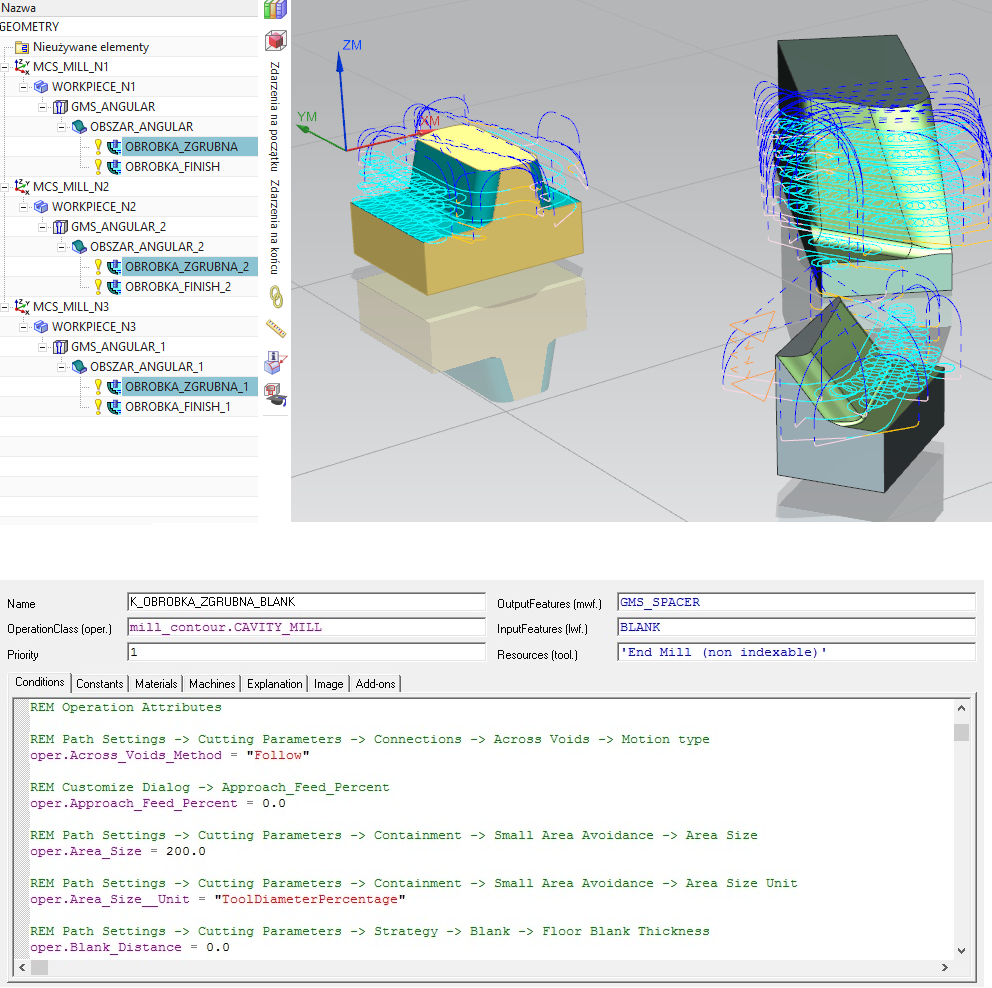

Rys. 6 Dla nowo wykrytych cech użytkownik przystępuje do uczenia operacji wg. własnych wymagań

Wszystkie informacje dot. nowych cech jak również nauczonych operacji oraz silniki reguł są przesyłane do centralnego źródła wiedzy, czyli MKE.

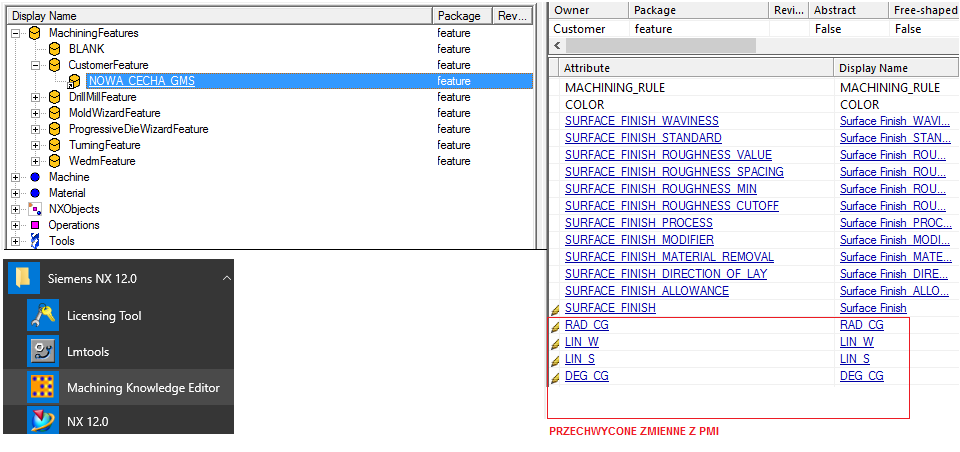

Rys. 7 Centralna baza wiedzy MKE (Machining Knowledge Editor)

Pisanie własnych reguł identyfikacyjnych

PMI oraz utworzone „zmienne” (RAD_CG ; LIN_W ; LIN_S ; DEG_CG) na wcześniej prezentowanych ilustracjach są przydatne przy pisaniu własnych reguł identyfikacyjnych w MKE w postaci formuł – np. jeśli wymiar kątowy o zmiennej DEG_CG będzie mieścił się w zakresie od 95 do 115 stopni, to zestaw wcześniej przygotowanych operacji CAM zostanie wygenerowany w obszarze nowej cechy.

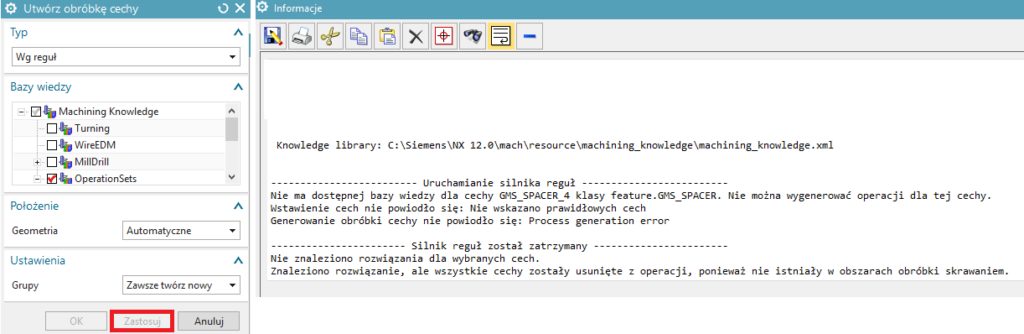

Jeśli podobna cecha na zupełnie innym detalu będzie posiadała inny kąt, niż podany zakres to silnik reguł zostanie zatrzymany, a zestaw operacji nie zostanie utworzony. Wszystkie niezbędne dane system zgłasza i wyświetla użytkownikowi natychmiastowo w systemowym logu, który jest generowany na etapie identyfikacji cech lub generowanych automatycznie operacji.

Rys. 8 Testowa identyfikacja cech wyświetlana logiem w razie niepowodzenia wykrycia

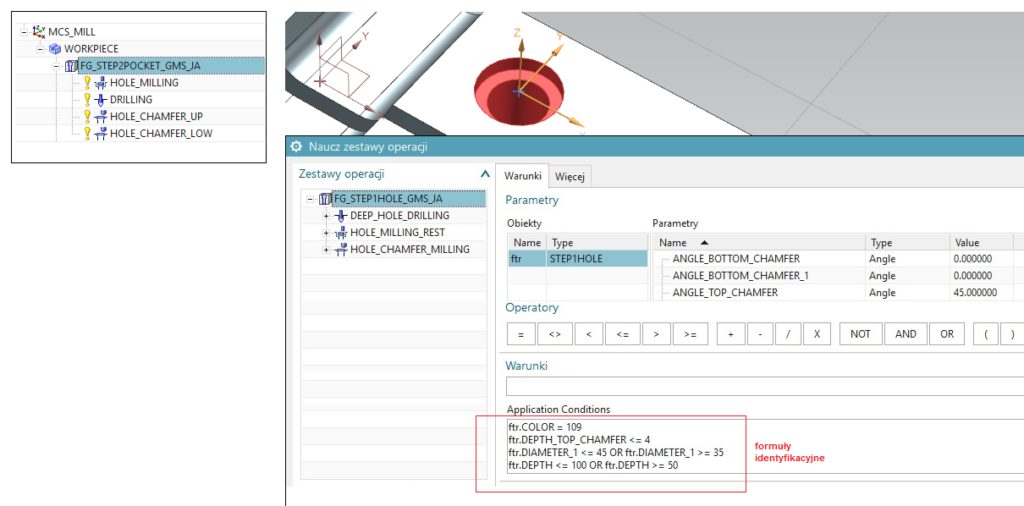

Kolejnym ciekawym rozwiązaniem jest grupowanie wykrytych wcześniej cech i nauczenie zestawów operacji na bazie grupy. Reguły w postaci wcześniej wspomnianych formuł można przypisywać w trakcie nauczania zestawów operacji (rys. 9).

Rys. 9 Nowy zestaw operacji dla otworów stopniowanych oraz reguły rozpoznawcze

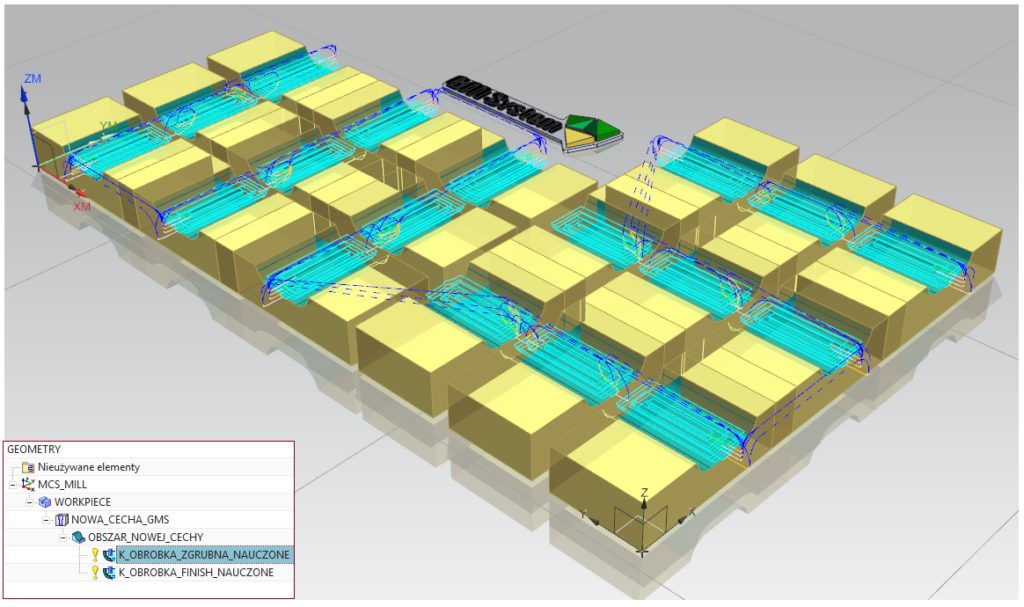

Ostatecznym krokiem jest testowa identyfikacja cech oraz generowanie automatyczne operacji dla detali podobnych, które mogą zawierać te same cechy geometryczne lub podobne, mieszczące się w zakresach reguł opracowywanych przez użytkownika w edytorze MKE.

Rys. 10 Nowy model – automatyczne wykrycie nowych cech oraz automatyczne wygenerowanie operacji

Rys. 11 Modyfikacja reguł w MKE oraz automatyczne wygenerowanie operacji dla cech wybrań kątowych

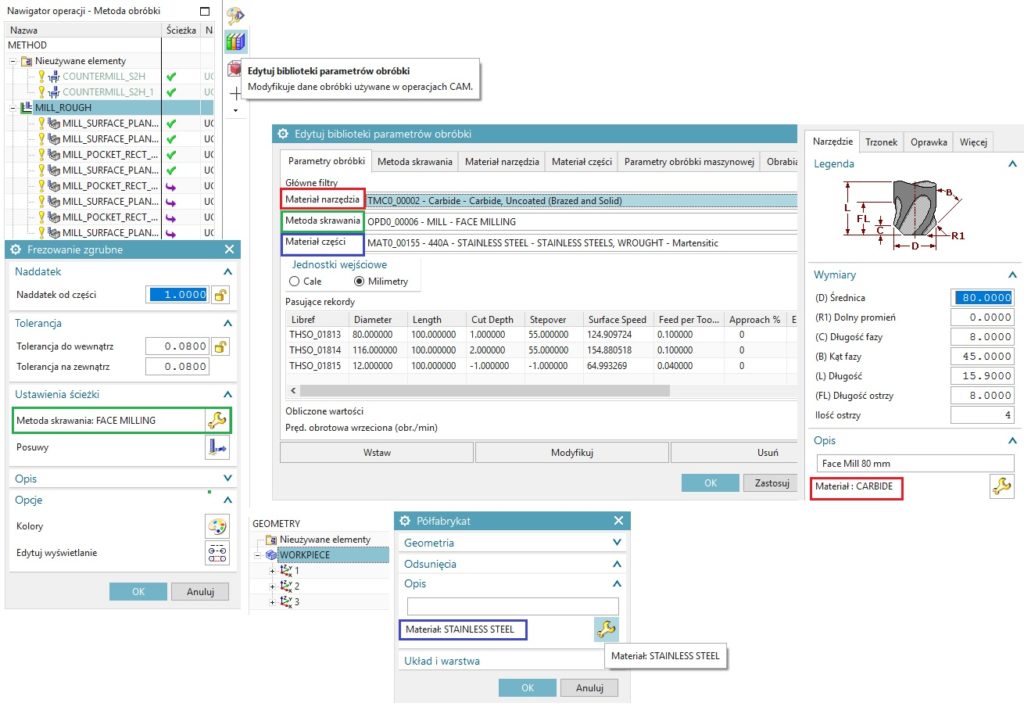

Wprowadzenie własnej bazy materiałowej

Aby jak najlepiej zautomatyzować proces wytwarzania zgodny z realiami produkcyjnymi, zalecane jest wprowadzenie własnej bazy materiałowej, narzędziowej oraz parametrycznej (zgodnej z normami katalogowymi danego producenta narzędzi) do systemu NX. Do tego celu wykorzystuje się bibliotekę parametrów obróbki, natomiast pełen opis praktycznego wykorzystania edytora parametrów został poruszony we wcześniejszym artykule na temat automatyzacji produkcji opartej na bazie piast turbin wiatrowych – odwołanie do artykułu znajduje się w tym LINKU

Rys. 12 Konfigurowanie biblioteki parametrów obróbki

Skonfigurowana poprawnie biblioteka parametrów obróbki pod kątem materiałów, narzędzi, posuwów oraz pozostałych atrybutów zabiegowych spowoduje, iż system automatycznie uzupełni użytkownikowi parametry w danej operacji oraz dodatkowo zmodyfikuje ścieżkę pod kątem szerokości, jak również głębokości skrawania (ap).Tak utworzona baza parametrów jest również przechowywana w MKE (Machining Knowledge Editor), dzięki czemu można tę bazę konfigurować i modyfikować dla celów usprawnienia wydajności obróbki. MKE zawiera wszystkie najważniejsze informacje wykonania części w zakresie produkcji danej firmy i stanowi centralne źródło wiedzy dla technologów.Mamy nadzieję, że niniejsza prezentacja pomoże w szybszym i sprawniejszym posługiwaniu się systemem NX CAM w zakresie automatyzacji programowania obróbki dla elementów powtarzalnych.

Opracował: Jakub Andrys. Jeśli jesteś zainteresowany system NX CAM, skontaktuj się z nami.