NX CAM – obróbka frezami baryłkowymi

Wstęp

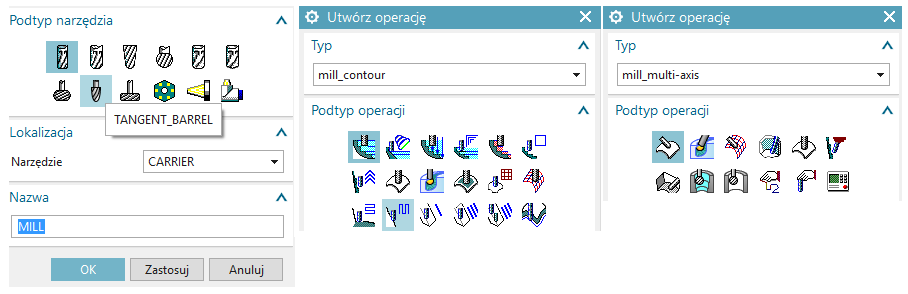

W niniejszym artykule omawiamy zagadnienie: NX CAM – obróbka frezami baryłkowymi. Technologia obróbki frezami baryłkowymi umożliwia znaczne skrócenie czasu obróbczego, co sprzyja w szczególności wszystkim procesom wytwarzania części precyzyjnych, w szczególności tam gdzie zachodzi potrzeba obróbki ścianek z uwzględnieniem obszarów opartych na kącie stromości. System NX 12 w module wytwarzania zawiera specjalne algorytmy generujące ścieżki dla frezów baryłkowych (patrz rysunek numer 2) – należy pamiętać, iż wybór tego typu narzędzi jest dostępny z poziomu operacji 3-osiowych (grupa mill_contour) oraz dla obróbek wieloosiowych symultanicznych (grupa mill_multi-axis).

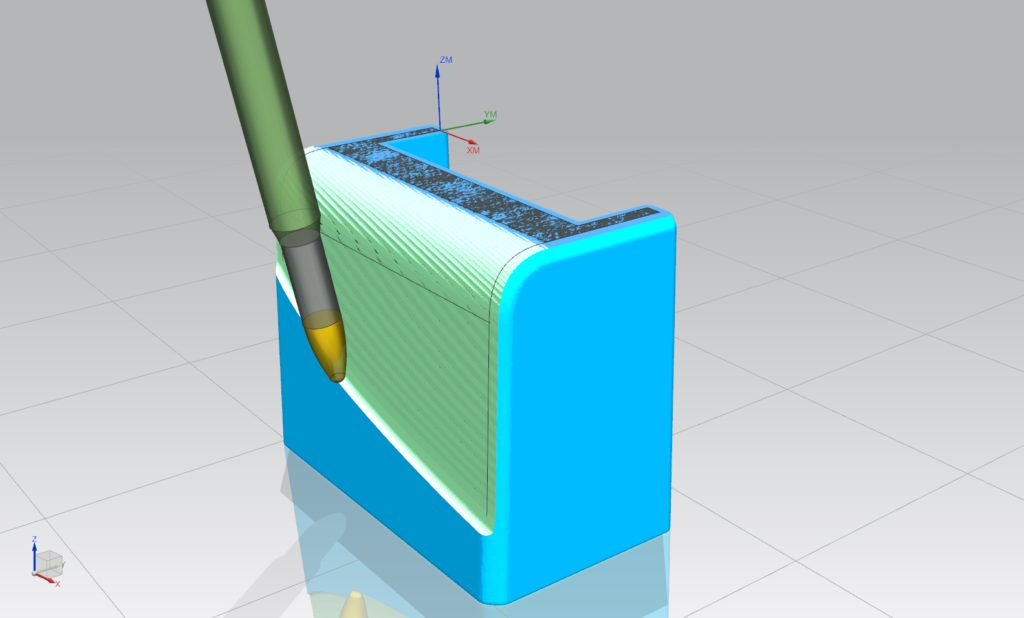

Rys. 1: Obróbka frezem baryłkowym w zakresie obszaru stromego

Rys. 2: TANGENT_BARREL czyli frez baryłkowy – dostępność z poziomu oprogramowania

W większości zabiegów technologicznych polegających na obróbce ścianek o złożonym kształcie używa się standardowych frezów kulowych, w których nadawany jest duży poziom zagęszczenia ścieżki obróbczej. Istotą jest wydajność samego procesu wytwarzania, gdzie produkcja elementów z tego typu powierzchniami jest dość często czasochłonnym zabiegiem. W niniejszym artykule zaprezentujemy możliwość skrócenia czasu obróbki dla obszarów stromych z użyciem frezów baryłkowych w grupie operacji mill_contour – z zastosowaniem obróbki z odchyloną osią narzędzia w trybie 3+2 (indeksacja).

Obróbka frezem baryłkowym

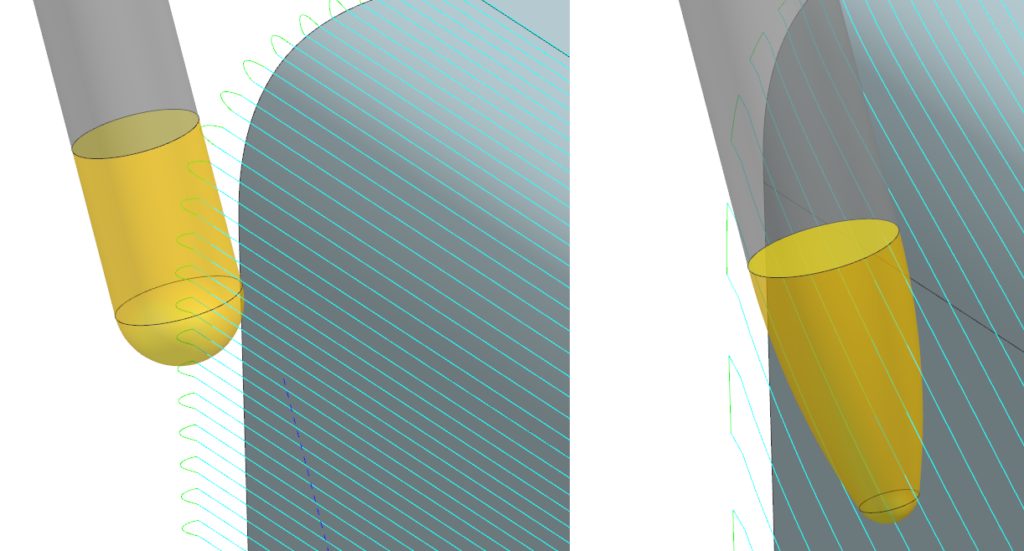

Poniższa ilustracja numer 3 pokazuje porównanie stopnia zagęszczenia ścieżki dla freza kulowego jak i baryłkowego, widoczny jest też dużo większy promień powierzchni roboczej freza baryłkowego w stosunku do klasycznego narzedzia kulowego o tej samej średnicy trzonka.

Rys. 3: Zagęszczenie ścieżki – obróbka frezem kulistym po lewej , obróbka frezem baryłkowym po prawe

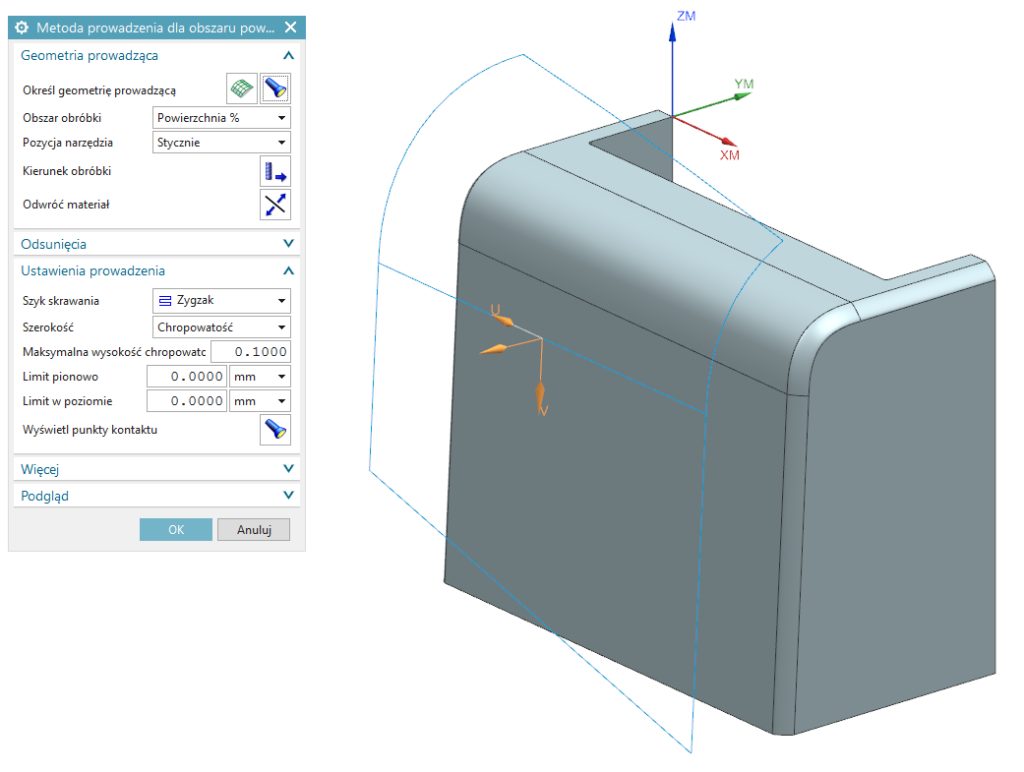

System NX poza automatycznymi trybami generowania ścieżek oferuje również możliwość własnej projekcji prowadzenia narzędzia po tzw. polu powierzchni geometrii prowadzącej co można wykorzystać do tego typu zabiegów (patrz rysunek numer 4).

Rys. 4: Metoda prowadzenia narzędzia dla przygotowanego obszaru powierzchni

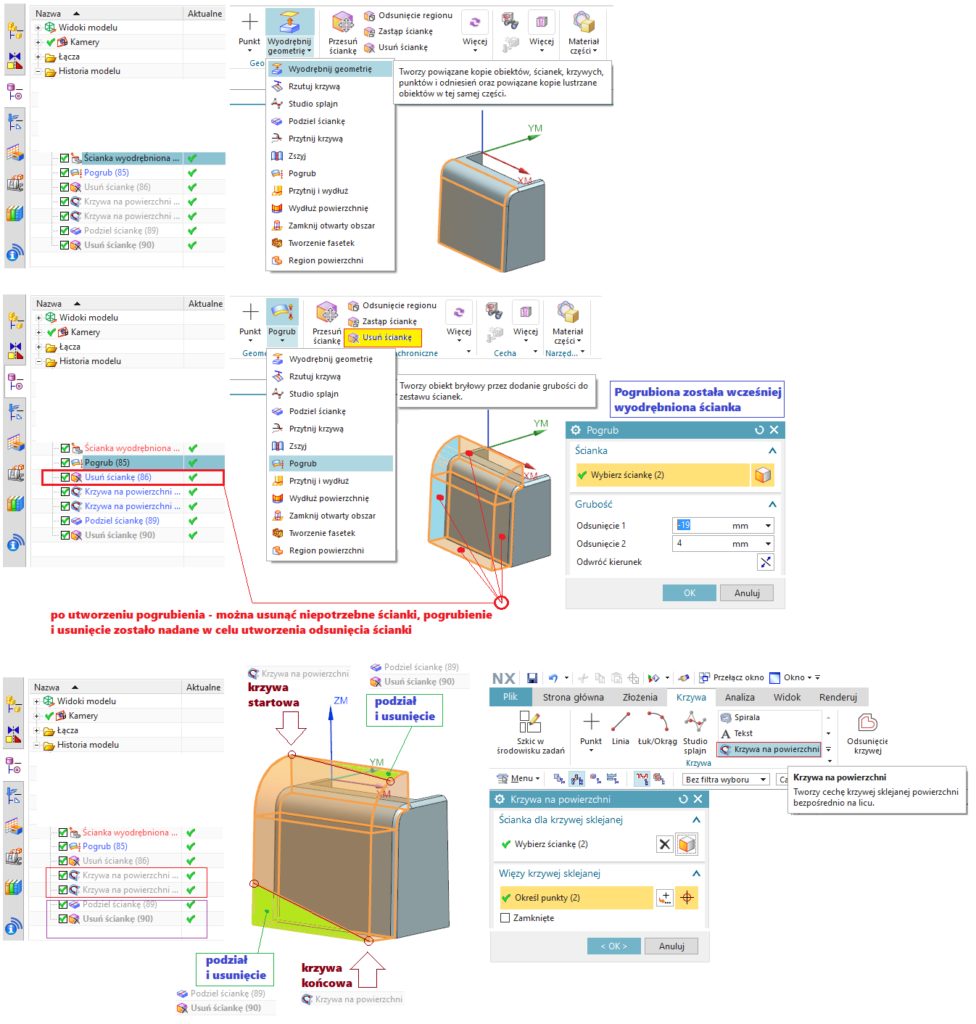

Aby utworzyć własną projekcję nie trzeba używać modułu CAD, ponieważ sam moduł wytwarzania CAM zawiera już takie narzędzia, które dają użytkownikowi możliwość przygotowania obszaru powierzchni wg. własnych zaleceń. Ilustracja numer 5 doskonale prezentuje sposób postępowania krok po kroku :

- Klonowanie powierzchni obróbczej docelowej ścianki obrabianej (wyodrębnienie geometrii)

- Pogrubienie – czyli nadanie objętości (stosowane w celu odsunięcia ścianki klonowanej)

- Usunięcie niepotrzebnych ścianek pobocznych utworzonej bryły z poziomu pogrubienia

- Nadanie dwóch krzywych przebiegu, początkową i końcową (krzywa na powierzchni)

- Podzielenie i usunięcie dwóch ścianek początku i końca obszaru

Rys. 5: Tworzenie obszaru powierzchni prowadzącej krok po kroku wg. punktowanej listy : (a) (b) (c) (d) (e)

Gotowy utworzony obszar powierzchni prowadzącej został zilustrowany na rysunku nr 6. Obszar ten zostanie wykorzystany do wygenerowania specjalnej ścieżki dla procesu obróbki frezem baryłkowym.

Rys. 6: Utworzony obszar powierzchni prowadzącej, bazujący na geometrii ścianki obrabianej

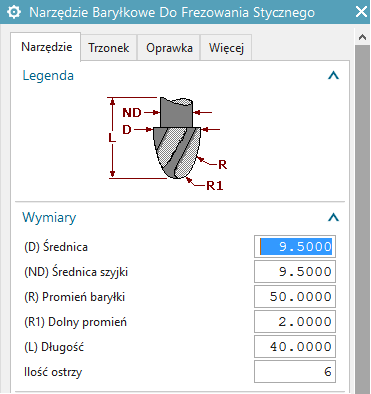

Następnym krokiem jest utworzenie docelowego narzędzia frezerskiego typu TANGENT_BARREL (frez baryłkowy). Parametryzacja narzędziowa została przedstawiona na poniższej ilustracji nr 7.

Rys. 7: Narzędzie baryłkowe do frezowania stycznego

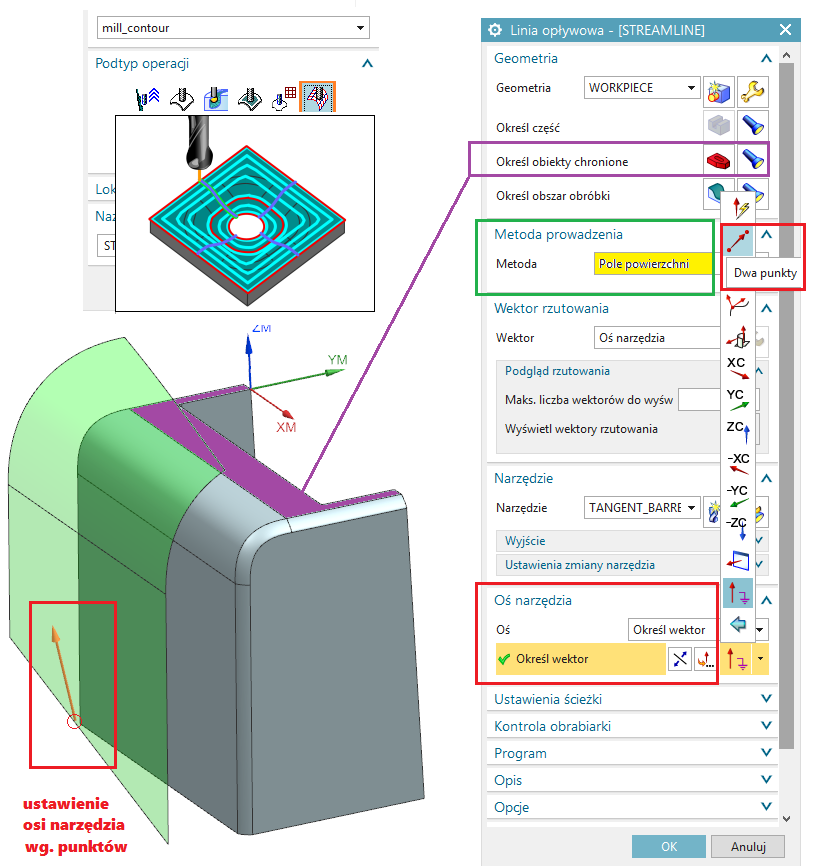

Ostatecznym etapem przygotowania zabiegu jest wybranie operacji STREAMLINE (linia opływowa) z grupy obróbek 3 osiowych mill_contour oraz odpowiednie skonfigurowanie operacji wg poniższego rysunku nr 8 , gdzie należy ustawić oś narzędzia (indeksacja 3+2) stosując regułę dwóch punktów tworzących wektor (punkty można wskazać dowolnie), wybrać tryb prowadzenia metody jako pole powierzchni, oraz ustawić obszar chroniony dla powierzchni płaskiej detalu, gdyż zalecane jest aby frez w trakcie wejścia początkowego do docelowej ścianki obrabianej omijał fragment czołowy krawędzi obszaru chroniony.

Rys. 8: Wstępna konfiguracja operacji STREAMLINE z użyciem narzędzia baryłkowego

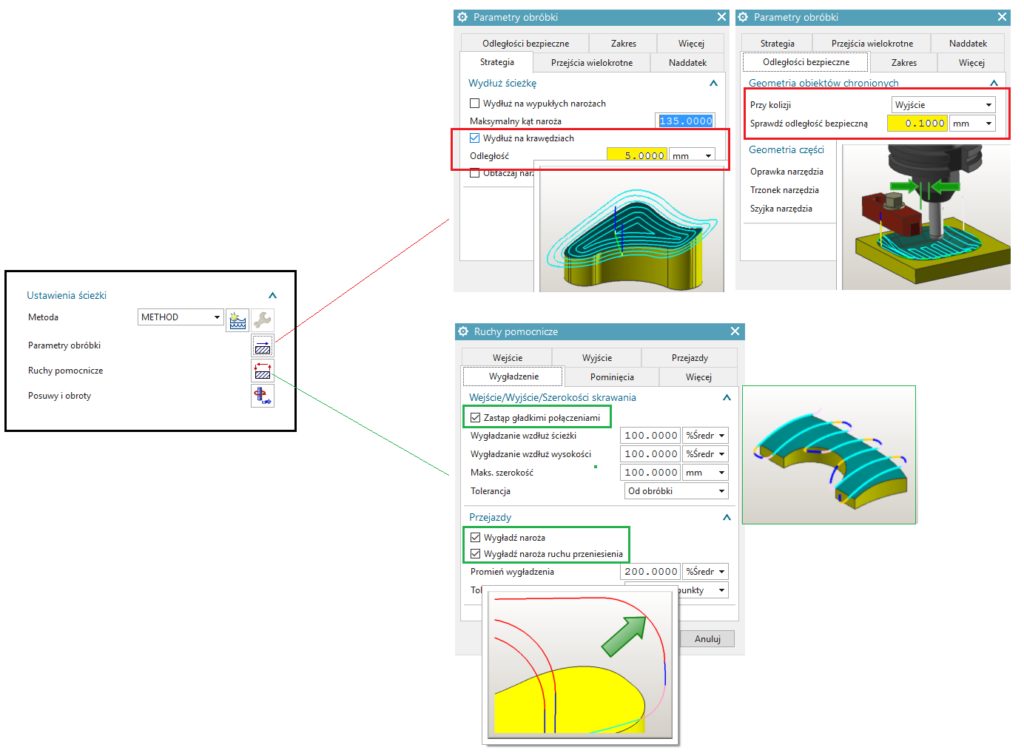

Zalecane jest nadanie w operacji STREAMLINE łagodnych przejazdów szybkich aby zniwelować akceleracje obrabiarki (ruchy pomocnicze > wygładzenie > wygładź naroża), oraz dodanie łagodnych przejazdów na narożach (ruchy pomocnicze > wygładzenie > zastąp gładkimi połączeniami).

Dodatkowo w zakładce parametry obróbki wskazane jest wydłużenie globalne ścieżki o wartość 5 mm poza zarys obszaru obrabianego, oraz nadanie naddatku dla odległości bezpiecznej od obszaru chronionego, którym jest czołowa powierzchnia płaska obrabianego przedmiotu (patrz rysunek 9).

Rys. 9: Konfiguracja parametrów obróbki i ruchów pomocniczych dla operacji STREAMLINE

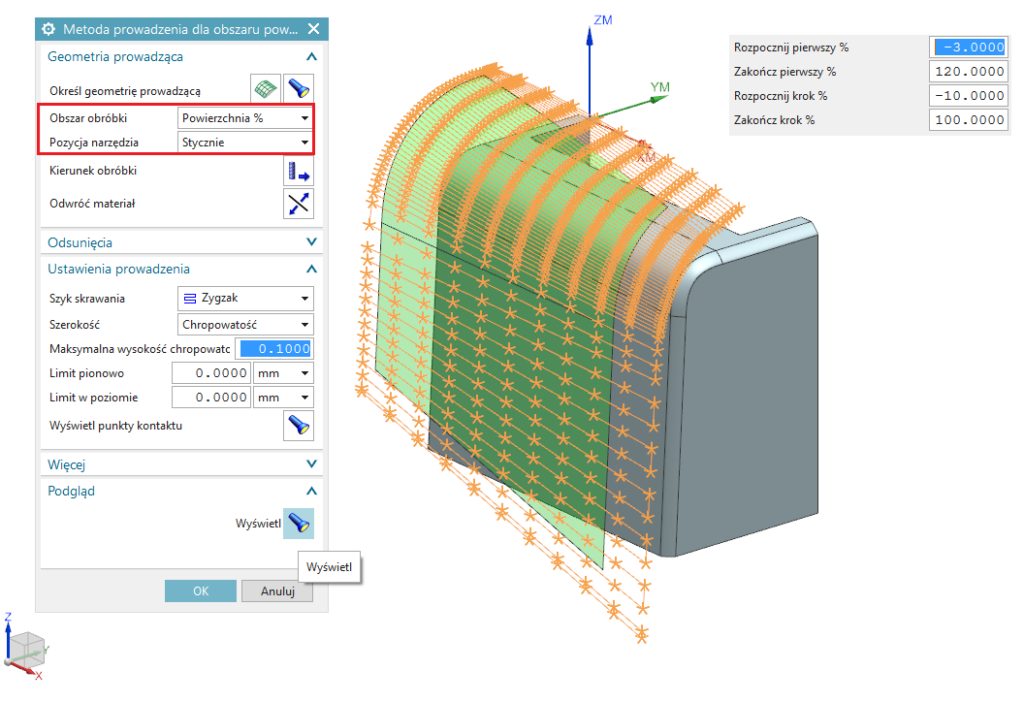

Przedstawiona na rysunku nr 10 konfiguracja zagęszczenia ścieżki jest dostępna w globalnych ustawieniach operacji STREAMLINE (metoda > pole powierzchni), gdzie wybrany tryb szerokości (chropowatość) dostępny z listy wyboru opcji rozwijalnych jest decydującym parametrem zagęszczenia oraz wewnętrzna wartość skoku wynosi 0.1 dla atrybutu wysokości chropowatości. Podgląd umożliwia szybkie wygenerowanie punktów styku narzędzia dla obecnie wybranej metody prowadzenia (pozycja narzędzia – stycznie). Warto wspomnieć iż wcześniej zaprojektowany obszar powierzchni prowadzącej można modyfikować również parametrycznie z poziomu ustawień : obszar obróbki > powierzchnia %.

Rys. 10: Ustawienie prowadzenia – zagęszczenie ścieżki

Rys. 10: Ustawienie prowadzenia – zagęszczenie ścieżki

W efekcie system wygeneruje gotową ścieżkę prowadzenia narzędzia zgodnie z ilustracją nr 11.

Rys. 11: Wygenerowana ścieżka narzędzia dla freza baryłkowego

Zachęcamy, aby wypróbować rozwiązanie z niniejszego artykułu dla podobnych obróbek oraz wykorzystywanie systemu NX CAM dla ulepszenia wydajności produkcji.

Opracował: Jakub Andrys

Jesteś zainteresowany systemem NX? Skontaktuj się nami!