Obróbka skrawaniem elementów turbin – Turbomachinery

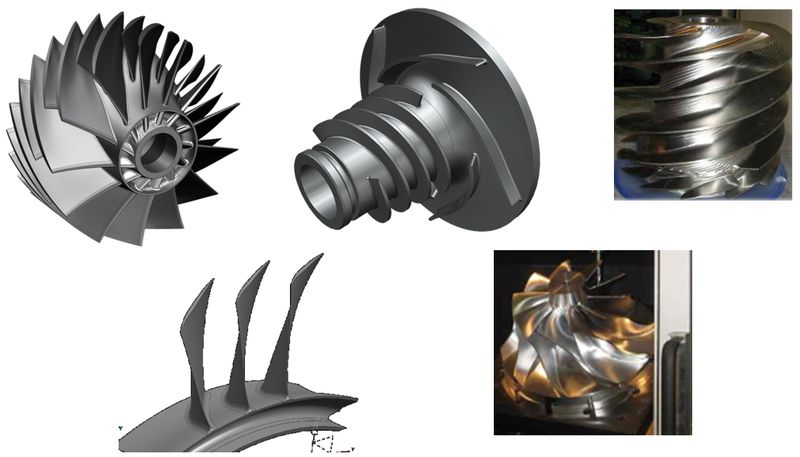

Wirniki i inne elementy wielołopatkowe do należą do jednych z trudniejszych detali do obróbki na maszynach sterowanych numerycznie. Wiedza i praktyka na temat obróbki elementów tego typu stanowi podstawę, przy opracowywaniu technologii ich wykonania. Stały rozwój systemów CAD/CAM powoduje, iż konstruktorzy i technolodzy mają coraz łatwiejsze zadanie. Nowe technologie i rozwiązania dostępne w systemach wspomagających pracę inżyniera zapewniają spełnienie coraz wyższych wymagań odnośnie czasu, precyzji i wydajności pracy.

NX Turbomachinery

Od wersji NX7.0 firma Siemens PLM wprowadziła dodatkowy, wysoko specjalizowany moduł, dedykowany do obróbki komponentów turbin, nie tylko wirników, ale również śmigieł lub innych części obrotowych z wieloma łopatkami. NX Turbomachinery zapewnia maksymalne ułatwienie programowania skomplikowanych części. Ten specjalizowany moduł dostępny jest zarówno dla użytkowników NX, jak również CAM Express. Podstawowym atutem modułu jest łatwość i szybkość tworzenia obróbek. Wymaga on od użytkownika wybrania odpowiedniego typu obróbki i wskazania geometrii do obróbki. System dostarcza całkowicie bezkolizyjne ścieżki narzędzia dla całego komponentu, bez wprowadzania dalszych modyfikacji. Doskonały algorytm liczący opiera się na wieloletnich doświadczeniach wybranych klientów Siemens – największych wytwórców takich detali.

Model CAD do obróbki

Geometrią obrabianą może być model pochodzący z dowolnego systemu CAD. Częstym problemem, z którym zmagają się programiści jest niepoprawnie wykonany element, zawierający błędy w geometrii, np. nachodzenie się powierzchni, przerwy między powierzchniami, niedopasowanie powierzchni. Naprawa niepoprawnej geometrii może zająć kilka godzin lub wymusić przerysowanie modelu od nowa. NX Turbomachnery umożliwia obróbkę takich problematycznych elementów, zapewniając poprawne wygenerowanie ścieżek narzędzia, dzięki wbudowanym mechanizmom wychwytywania tego typu wad i ich naprawy. Dodatkowo użytkownik ma możliwość użycia modelowania synchronicznego (Synchronous Modelling), dzięki czemu może poddać edycji model nie posiadający historii tworzenia. Dzięki tym możliwością NX CAM (CAM Express) pozwala na znaczne skrócenie czasu przygotowania obróbki w porównaniu do innych systemów CAM.

Specjalistyczne operacje obróbcze

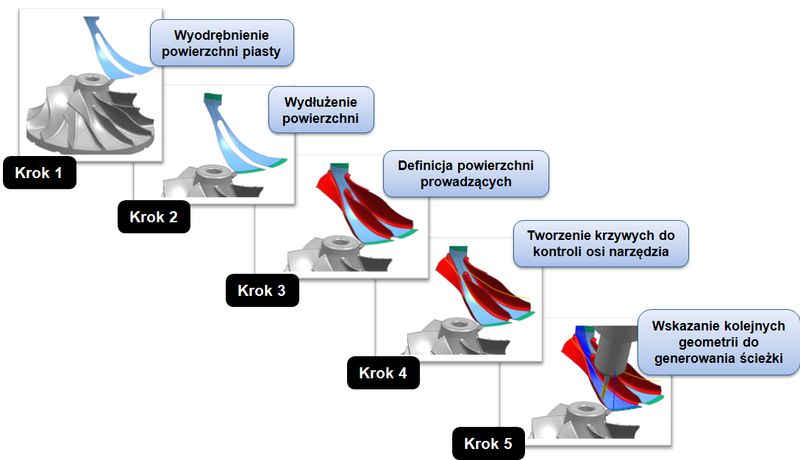

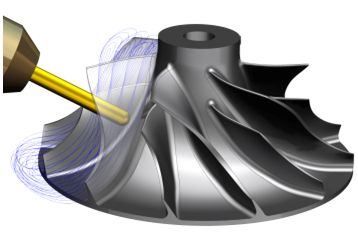

Moduł NX Turbomachinery to zestaw specjalistycznych operacji 5-osiowych, wydzielonych w interfejsie programu w specjalnej podgrupie operacji. Operacje zapewniają poprawną i wydajna obróbkę na dowolnym elemencie, w którym można zdefiniować łopatkę i piastę elementu. Element może posiadać dowolna liczbę łopatek, również takich z kątami ujemnymi, jak również posiadać wiele łopatek rozdzielających. Operacje są tak zautomatyzowane, iż do wygenerowania ścieżki obróbczej, nie wymagają żadnych dodatkowych zabiegów, oprócz wskazania geometrii do obróbki. Dlatego dotychczasowa metoda obróbki elementów tego typu, składająca się w wielu kroków przygotowawczych, niezbędnych do kontroli kształtu ścieżki narzędzia oraz osi narzędzia, nie ma już zastosowania.

Obróbka zgrubna to wysokowydajna operacja 5-osiowa zapewniająca ciągła obróbkę, z możliwością kontroli wielu parametrów obróbczych, takich jak: punkt startu narzędzia, odległość pomiędzy poziomami obróbki, głębokość obróbki, szerokość skrawania, liczba przejść pomiędzy łopatkami, odchylenie osi narzędzia oraz opcje wygładzania i wydłużenia ścieżek podczas obróbki krawędzi natarcia i spływu. Określenie krawędzi natarcia i spływu łopatki jest wykonywane automatycznie, ale można je również zdefiniować samodzielnie.

Obróbka resztek automatycznie oblicza ilość pozostałego materiału i pozwala na jego obróbkę. Optymalizuje także użycie narzędzi poprzez minimalizację ilości ruchów jałowych.

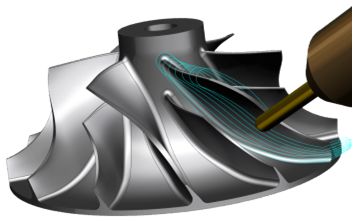

Obróbka wykańczająca łopatek obrabia wszystkie elementy typu łopatka oraz łopatka rozdzielająca. Programista określa stronę do obróbki (jedna lub obie). Operacja zawiera także opcję kontroli i stabilizacji osi narzędzia w miejscach najbardziej podatnych na uszkodzenia podczas obróbki, np. w pobliżu krawędzi części, co przekłada się na możliwość uzyskania wysokiej jakości obrabianej powierzchni.

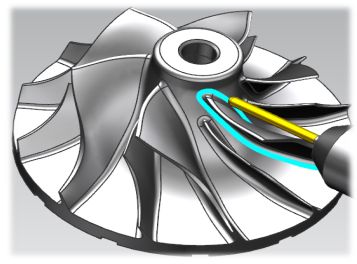

Obróbka wykańczająca promienia to automatyczna obróbka zaokrągleń wokół łopatek i rozdzielaczy. Kontrola ścieżki umożliwia sterowanie obszarem obrabianych promieni.

Obróbka wykańczająca piasty zawiera szereg parametrów, które umożliwiają precyzyjne prowadzenie ścieżki wykańczającej. Wydłużanie ścieżki i kontrola styczności na krawędziach granicznych piasty (krawędź natarcia, krawędź spływu łopatki) to niektóre z tych parametrów.

Specjalistyczne funkcje wspomagające

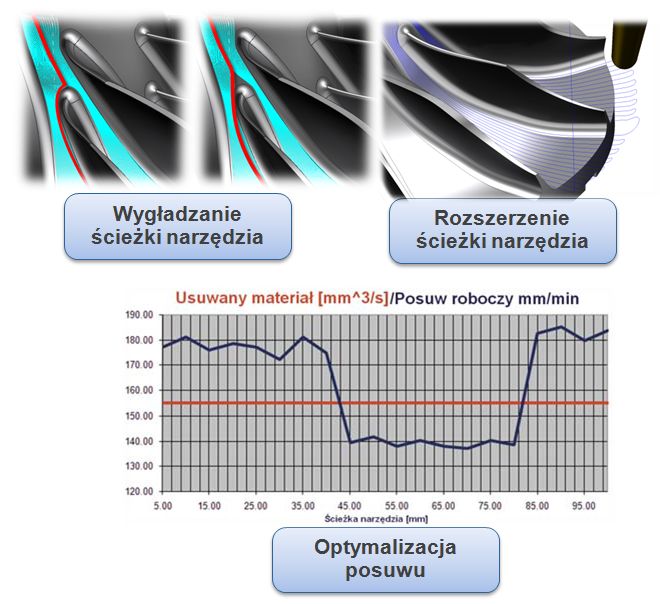

Kontrola obciążenia / optymalizacja posuwu zapewnia automatyczne zmniejszenie posuwu w miejscach, gdzie występuje największe obciążenie narzędzia. Specjalne algorytmy kontrolują wartości obciążenia frezu wzdłuż ścieżki i dostosowują wartości posuwu dla zapewniania optymalnej prędkości skrawania dla aktualnego obciążenia narzędzia.

Wygładzanie ścieżek narzędzia realizowanie jest zarówno podczas przejść skrawających, jak i podczas ruchów jałowych (np. zmiana osi). Dzięki temu uzyskane ścieżki są łagodne i bezkolizyjne. Ma to wpływ zarówno na jakość powierzchni, jak i płynną pracę obrabiarki.

Stabilizacja osi narzędzia w pobliży krawędzi natarcia i krawędzi spływu to opcja, która zapewnia sterowanie osia narzędzia podczas obróbki tych regionów.

Rozszerzenie ścieżki narzędzia przy krawędziach natarcia i spływu umożliwia pełną kontrolę wydłużenia stycznego i promieniowego ścieżki narzędzia, podczas obróbki tych krawędzi.

Pozostałe parametry kontroli ścieżki narzędzia, które niezbędne są do poprawnego wygenerowania ścieżki narzędzia to miedzy innymi sterowanie szerokością i głębokością skrawania oraz naddatkiem dla narzędzia w poszczególnych obszarach. System automatycznie eliminuje ścieżki, które mogły by spowodować kolizję. Wstępny kształt ścieżki można podejrzeć, przed jej wygenerowaniem, co zapewnia oszczędność czasu podczas rozpatrywania kilku wariantów obróbki.

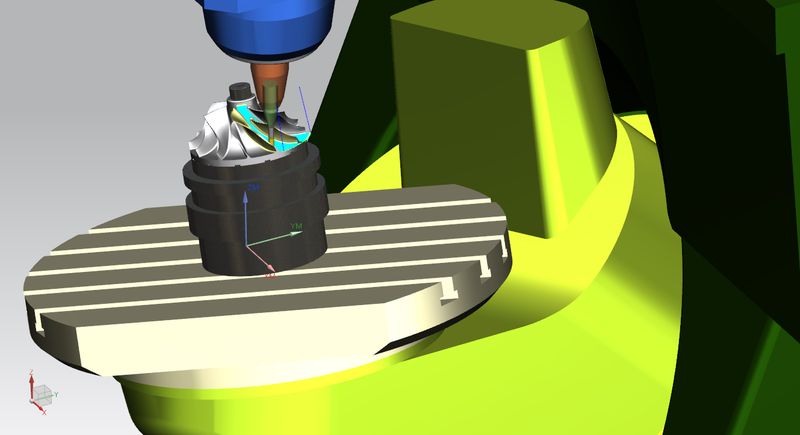

Symulacja pracy maszyny

Niezbędnym elementem podczas programowania skomplikowanych obróbek 5-osiowych jest sprawdzenie ich poprawności, ze szczególnym uwzględnieniem specyfiki maszyny i jej kinematycznych możliwości. NX CAM (CAM Express) oferuje możliwości weryfikacji tych elementów z wykorzystaniem rzeczywistego modelu kinematycznego maszyny, pracującego w oparciu o rzeczywisty kod NC, wygenerowany przez postprocesor. Symulacja pracy maszyny zapewnia ostateczne sprawdzenie przygotowanej obróbki, przed wykonaniem jej na prawdziwej obrabiarce.