Poprawa wydajności obróbek za pomocą NX CAM – cz.2

Część 2 – opcje HSM oraz iMachining

Na naszym blogu opublikowaliśmy wcześniej pierwszą część artykułu na temat poprawy wydajności obróbek za pomocą oprogramowania NX CAM. W drugiej części artykułu zagadnieniami, które chciałbym poruszyć w kontekście technologii frezowania z dużymi szybkościami przy wykorzystaniu NX CAM, są optymalizacja posuwu oraz iMachining.

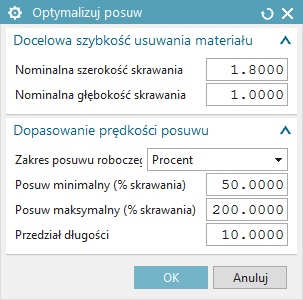

1. Optymalizuj posuw

Opcja ta pozwala zredukować czas obróbki oraz minimalizuje ryzyko niebezpiecznych w skutkach przeciążeń narzędzia.

Zasada działania polega na tym, że posuw zmienia się w sposób dynamiczny wg zaprogramowanych kryteriów granicznych w odniesieniu do posuwu nominalnego i wielkości nominalnej warstwy skrawanej (szerokość i głębokość).

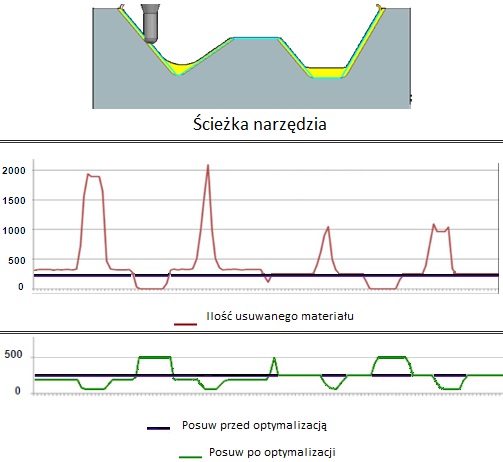

Programowane w ten sposób operacje zdecydowanie poprawiają stabilność procesu i minimalizują ryzyko złamania narzędzia. Widać to bardzo dobrze na diagramie, gdzie amplituda zmian obciążenia narzędzia (wykres dolny – kolor zielony) może mieć całkiem inną charakterystykę (niższą i bardziej płaską) niż przedstawia to wykres górny (brązowy) – standardowe ustawienia NX.

2. iMachining

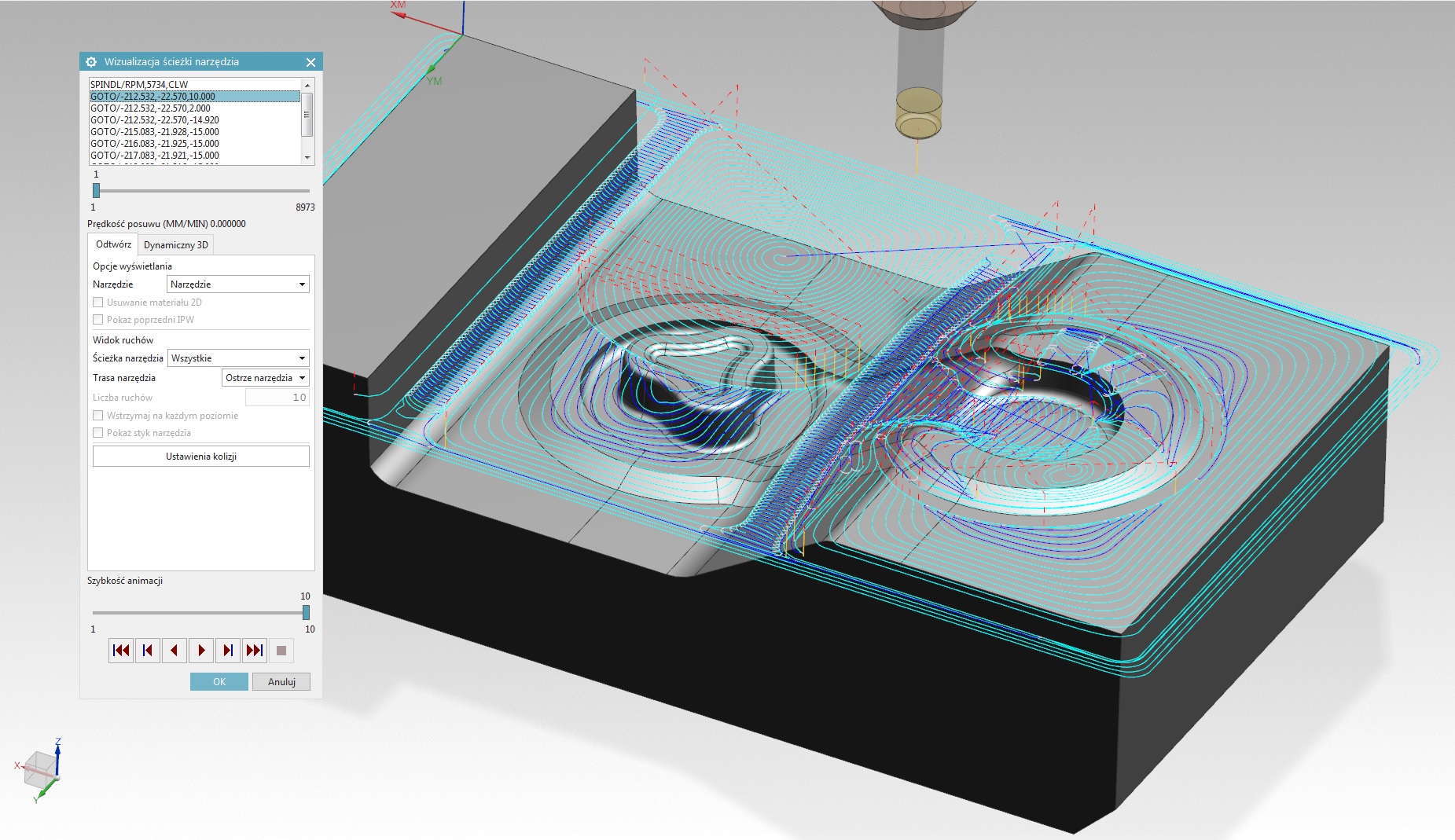

iMachining jest zewnętrzną aplikacją, która po zainstalowaniu tworzy integralną część NX CAM. Użytkownik z poziomu jednego okna ma dostęp zarówno do funkcjonalności NX, jak i do funkcjonalności zainstalowanego dodatku.

W kontekście frezowania szybkościowego, iMachining stanowi (można by rzec) pochodną technologii HSM. Aplikację można sklasyfikować w obszarze technologii frezowania szybkościowo wydajnościowego, z ang. HPM – High Performance Machining. Obszar stosowania HPM, to przede wszystkim obróbka zgrubna, która podobnie jak technologia HSM, nadaje odpowiedni kształt części oraz wykorzystuje maksymalne parametry obrabiarki, a wszystko w kontekście stycznych i smukłych ścieżek narzędzia (rys. 2).

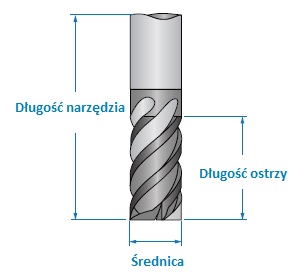

Ciekawym zagadnieniem wyróżniającym iMachining w kontekście frezowania szybkościowego jest automatyczny dobór poziomów obróbczych, które generowane są w aspekcie długości ostrzy zastosowanego narzędzia (rys. 3). Tego typu strategia frezowania powoduje, że wykorzystywany jest pełen zakres części roboczej narzędzia, a nie jego dolna część tak, jak się to odbywa w warunkach standardowego frezowania.

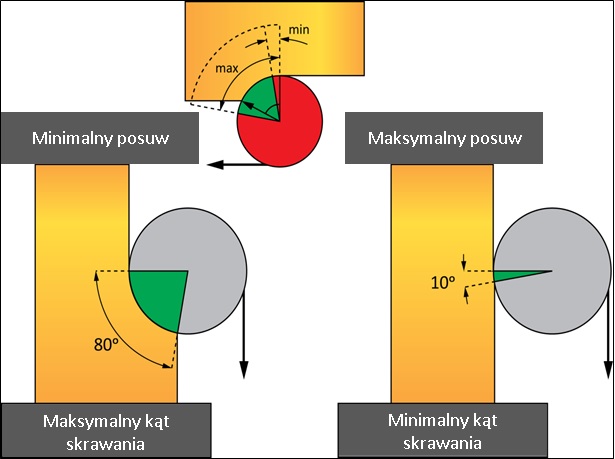

W połączeniu z automatycznym doborem parametrów skrawania oraz kontrolą kąta opasania (rys. 4) otrzymujemy ścieżki, na których zastosowane zostają zmienne wartości posuwowe. Tak dobrane warunki skrawania (głębokość, szerokość, obroty i posuwy) zapewniają optymalny przebieg obróbki już przy pierwszym wyborze i przyczyniają się do lepszego wykorzystania narzędzia, poprawiając stabilność i bezpieczeństwo procesu. Inne korzyści ze stosowania iMachining, to ogromna oszczędność czasu w obszarze programowania oraz znacząca redukcja czasów obróbki.

Zachęcamy do śledzenia naszego bloga i kanałów w mediach społecznościowych, aby nie przegapić kolejnych artykułów, filmów i webinariów na temat NX CAM.

Więcej przydatnych i praktycznych informacji na temat poprawy wydajności obróbek za pomocą NX CAM przedstawiliśmy podczas specjalnego webinarium. Zapraszamy do obejrzenia nagrania.

Opracował

Krzysztof Błachut

krzysztof.blachut@gmsystem.pl