Tworzenie modeli 3D na podstawie plików DWG/DXF lub PDF w NX CAM

Moduł wytwarzania w programie NX jest nie tylko środowiskiem technologicznym. NX CAM zawiera wiele innych wyjątkowych funkcjonalności. Między innymi posiada możliwości projektowania części w zakresie uproszczonym i podstawowym. Głównym założeniem pracy w środowisku CAM jest wczytanie pliku części i w następnym kroku przygotowanie technologii na wykonanie danego elementu poprzez wygenerowanie ścieżek obróbczych . Alternatywną możliwością systemu NX CAM jest praca na plikach dokumentacji płaskich (pliki o formacie .dwg lub .dxf), gdzie użytkownik widzi tylko i wyłącznie przekrój i dane rzuty modelu w postaci krzywych. Są też sytuacje, kiedy użytkownik do wykonania obróbki posiada dane w postaci samej dokumentacji PDF – dlatego też niniejszy artykuł prezentuje tworzenie modeli 3D na podstawie plików DWG/DXF lub PDF w NX CAM.

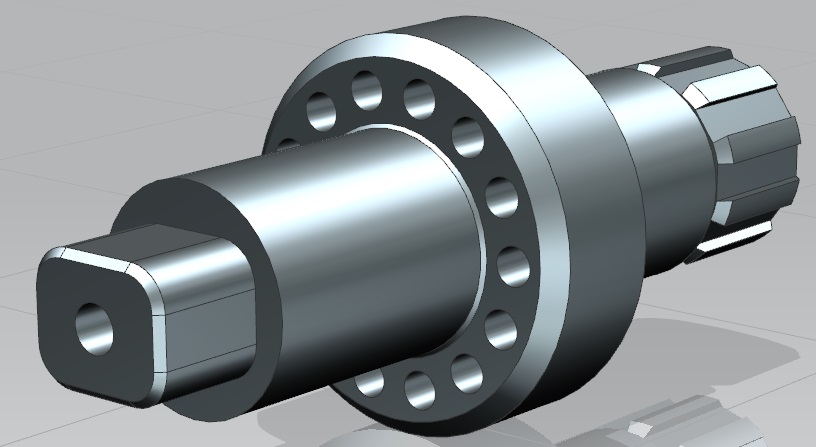

W zależności od poziomu skomplikowania geometrii detalu, program NX daje użytkownikowi możliwości parametrycznego utworzenia pliku części z poziomu wytwarzania w środowisku CAM. Jako przykład zastosowany został wielootworowy wałek stopniowany zakończony wielowpustem oraz czopem kształtowym. Gotowy model bryłowy utworzony w środowisku CAM przedstawia ilustracja 1.

Rys. 1 Przykładowy model części, utworzony w module wytwarzania CAM na bazie dokumentacji pdf

Przygotowanie modelu części obrabianej w systemie NX CAM

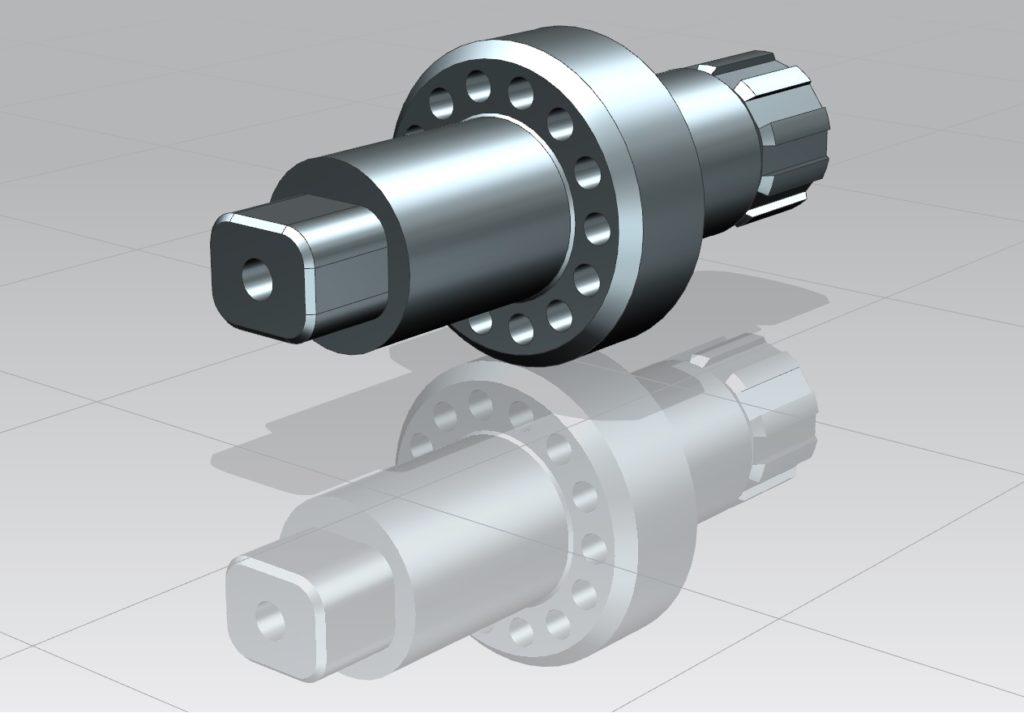

Na poniższej ilustracji została przedstawiona dokumentacja płaska wcześniej wspomnianego elementu z wielowpustem. Głównym celem jest utworzenie modelu bryłowego, stosując metody parametrycznego generowania kształtu z poziomu wytwarzania NX CAM.

Rys. 2 Plik dokumentacji płaskiej PDF, potrzebnej do wykonania wałka z wielowpustem

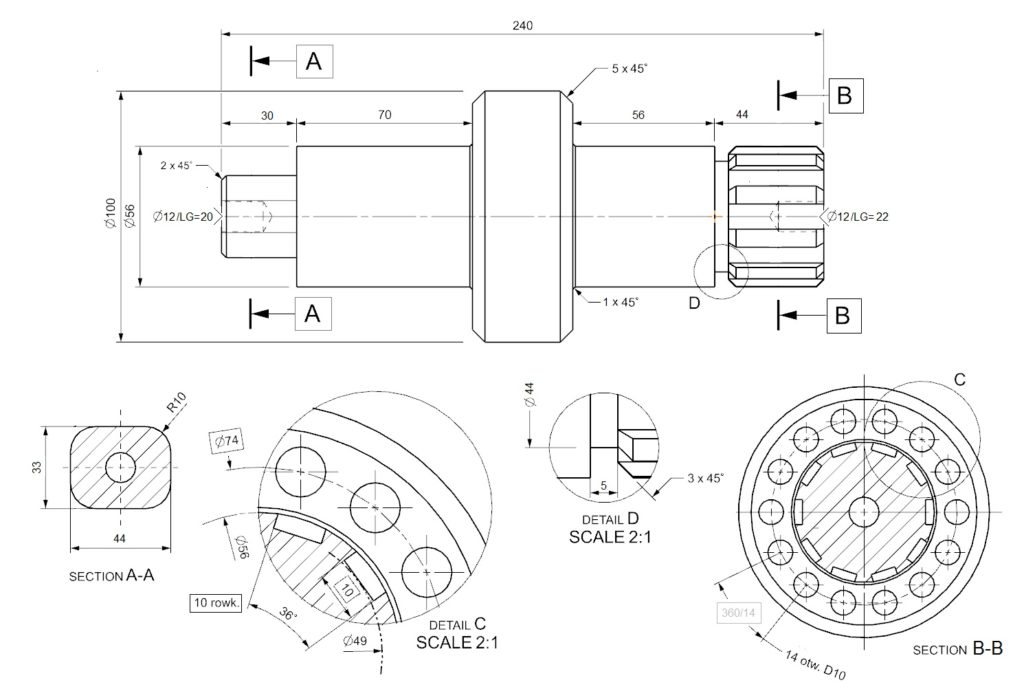

Funkcjonalność metod geometrycznych w środowisku CAM

Najczęściej wykorzystywane metody geometrycznego „kreowania” kształtu części obrabianej zostały wylistowane i wskazane w poniższej ilustracji. Do dyspozycji użytkownik posiada funkcje powierzchniowe oraz bryłowe oznaczone w systemie jako GEOMETRIA , modelowanie synchroniczne i funkcje szkicownika (zakładka KRZYWE). Warto dodać, iż dostęp do tych funkcji znajduje się już w podstawowym pakiecie modułu wytwarzania.

Rys.3 Zabiegi geometryczne i ich lokalizacja – dostępność operacji z poziomu modułu wytwarzania CAM

Rys.3 Zabiegi geometryczne i ich lokalizacja – dostępność operacji z poziomu modułu wytwarzania CAM

Etapy generowania kształtu części obrabianej w środowisku CAM

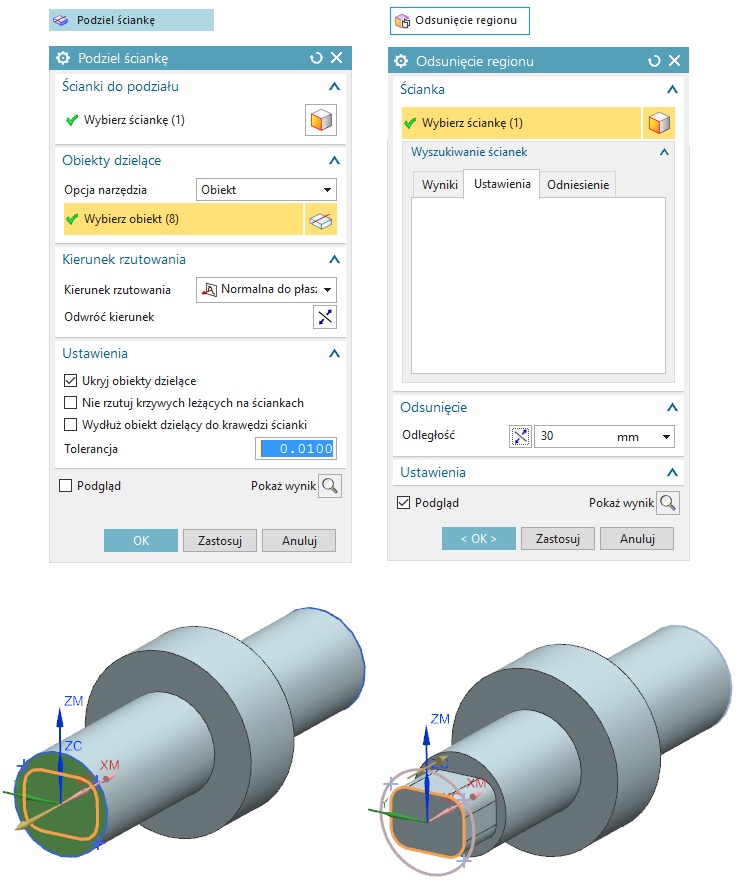

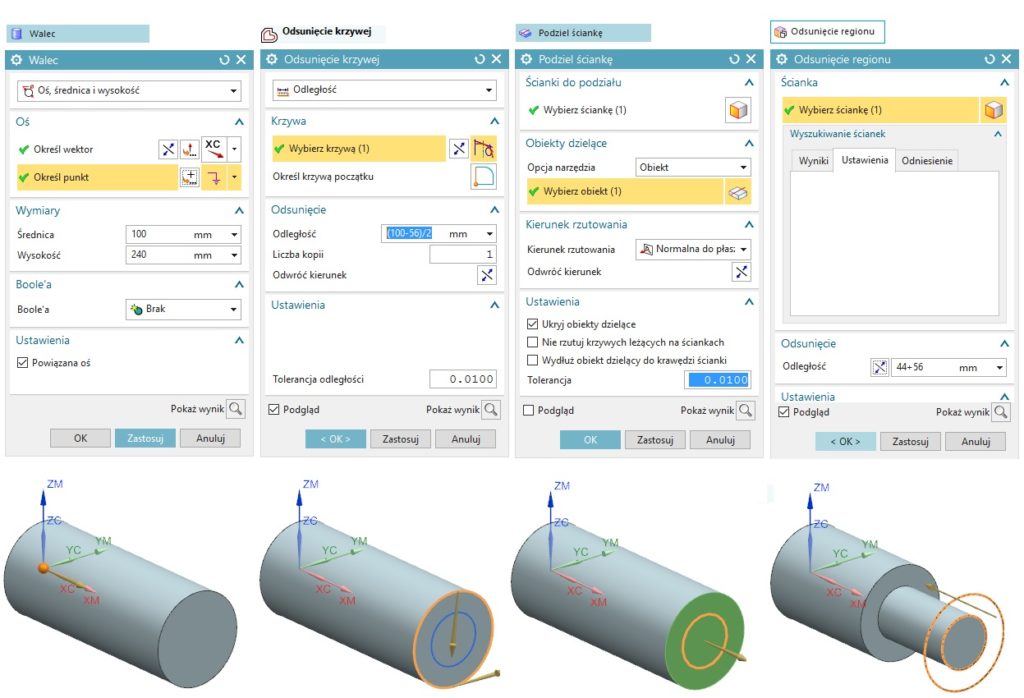

Podstawowym etapem jest nadanie gabarytu oraz średnicy wałka w postaci bryły wielostopniowej. Etap ten został szczegółowo opisany na ilustracji 4. Prawa strona wałka została wykonana wzorując się na łańcuchu wymiarowym przepisanym z dokumentacji płaskiej PDF. Kolejność operacji to walec (nadanie podstawowego gabarytu tj. długość i średnica), odsunięcie krzywej (wprowadzona średnica ᴓ56, można wprowadzić odległość odsunięcia w formie wzoru lub reguły), podziel ściankę (obiektem dzielącym ściankę czołową jest odsunięta krzywa), odsunięcie regionu (dodaje lub odejmuje objętość wg. parametru odległości, można wprowadzić tutaj wartość docelową lub wartość wg łańcucha wymiarowego widocznego w dokumentacji płaskiej). Należy powtórzyć całą czynność po lewej stronie z pominięciem operacji: Walec.

Rys. 4 Tworzenie gabarytu oraz podstawowego kształtu wykonawczego wałka wielostopniowego

Rys. 4 Tworzenie gabarytu oraz podstawowego kształtu wykonawczego wałka wielostopniowego

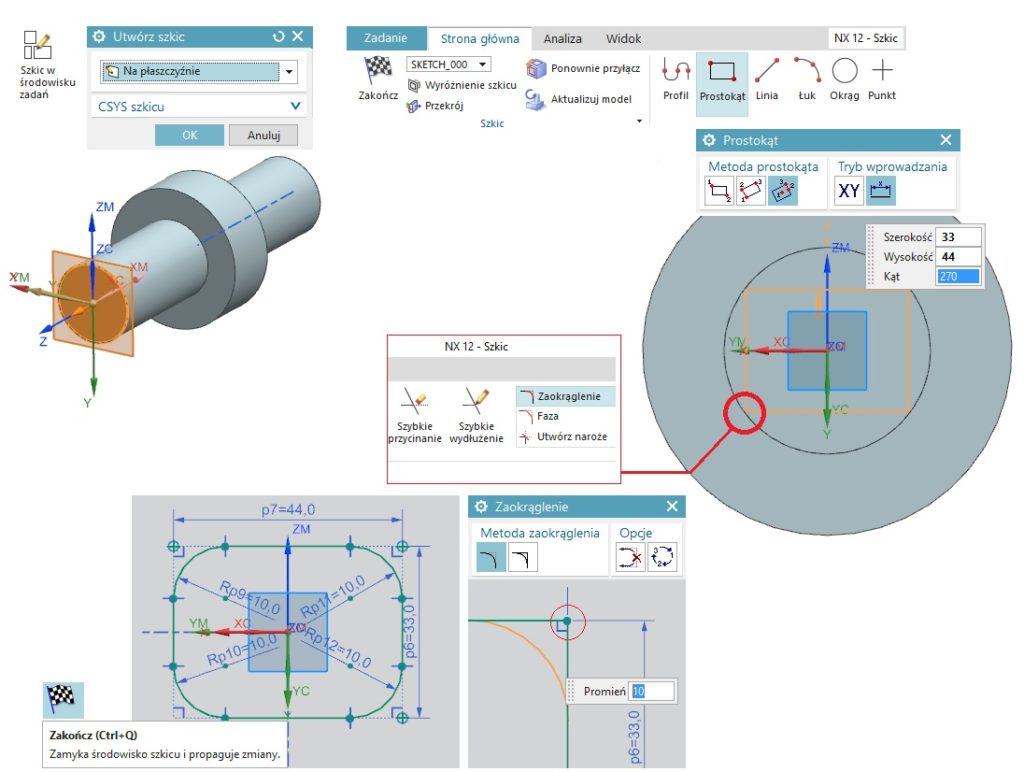

Kolejnym etapem jest utworzenie czopu kształtowego wg ilustracji 5. Aby stworzyć zarys części z przekroju A-A (dokumentacja pdf), należy utworzyć szkic w środowisku zadań na czole walca. Szkic tworzy się parametrycznie rozpoczynając od wygenerowania prostokąta w środku walca (wprowadzone zostały wymiary docelowe 33 x 44 mm), kończąc na zadaniu zaokrągleń, wprowadzając wartość promienia R=10mm dla czterech naroży. W środowisku szkicownika użytkownik ma dostęp do nadawania wiązań oraz asocjatywności parametrów. Nadane wymiary można modyfikować w każdej chwili, co rzutuje automatycznie na zmianę zarysu kształtu.

Rys.5 Szkic zakończenia kształtowego wałka wg przekroju A-A

Tak utworzony szkic należy przekształcić w obiekt bryłowy poprzez odjęcie objętości regionu przyciętego (operacje: przytnij ściankę oraz odsunięcie regionu) – obiektem dzielącym jest szkic na ściance czołowej. Przedstawia to ilustracja 6.

Rys.6 Utworzenie bryły wg granicy części w postaci szkicu czołowego (odległość odsunięcia 30 mm).

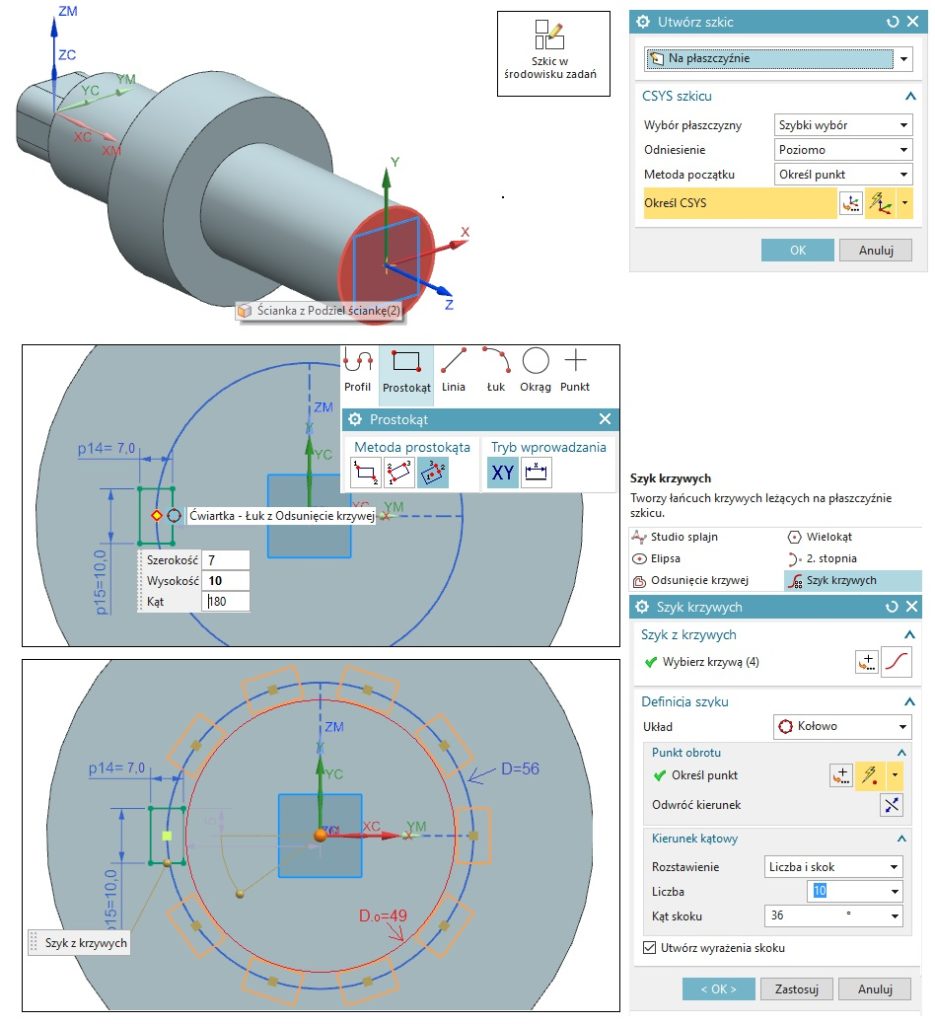

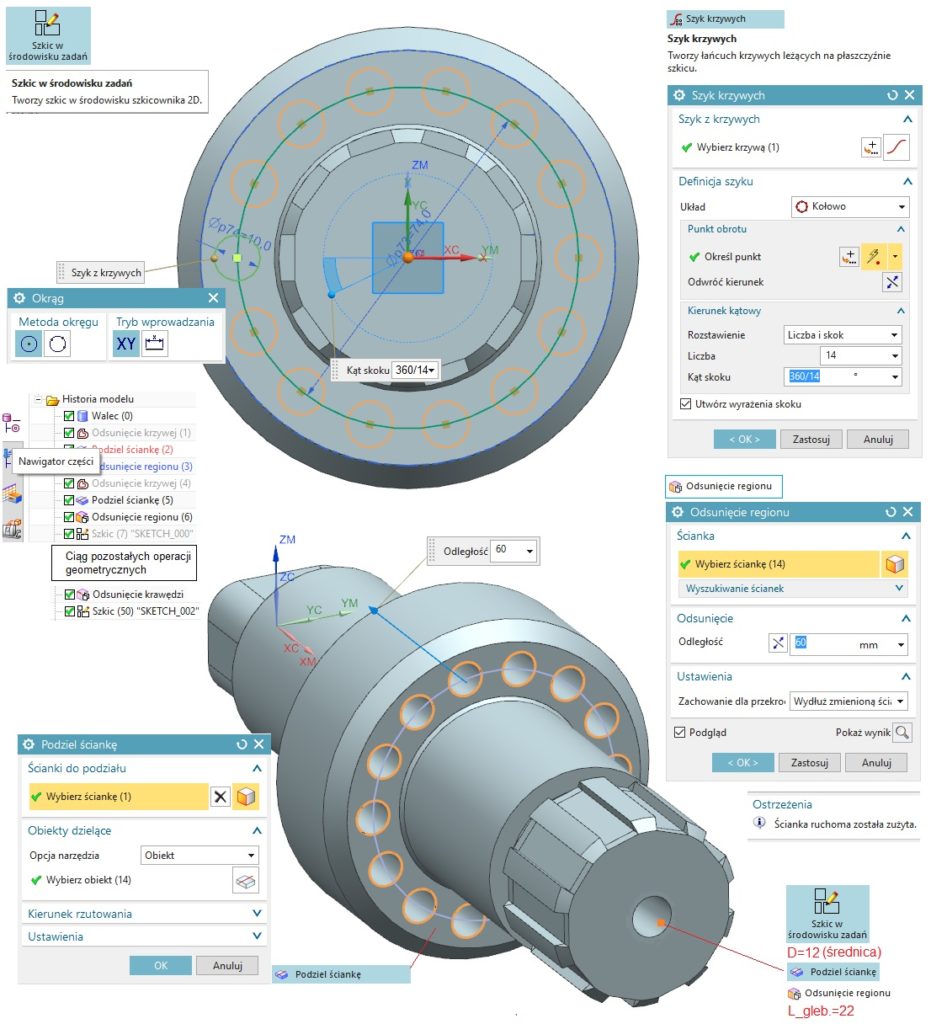

Kolejnym etapem jest utworzenie wielowpustu wg ilustracji 7. Postępowanie jest identyczne, jak w poprzednim etapie, czyli należy przejść do szkicownika w środowisku zadań i odwzorować zarys wielowpustu wg przekroju B-B. Kształt zarysu rowka powstaje parametrycznie poprzez wstawienie prostokąta o wymiarach 7×10 mm (środek prostokąta należy osadzić w ćwiartce łuku). Można dodatkowo wprowadzić krzywą odniesienia o średnicy ᴓ49 w środku walca, stycznie do podstawy prostokąta 7×10. Szyk rowków należy wykonać wg polecenia szyk krzywych wprowadzając liczbę i skok.

Rys.7 Utworzenie szkicu wielowpustu na czole części obrabianej

Końcowe etapy prac

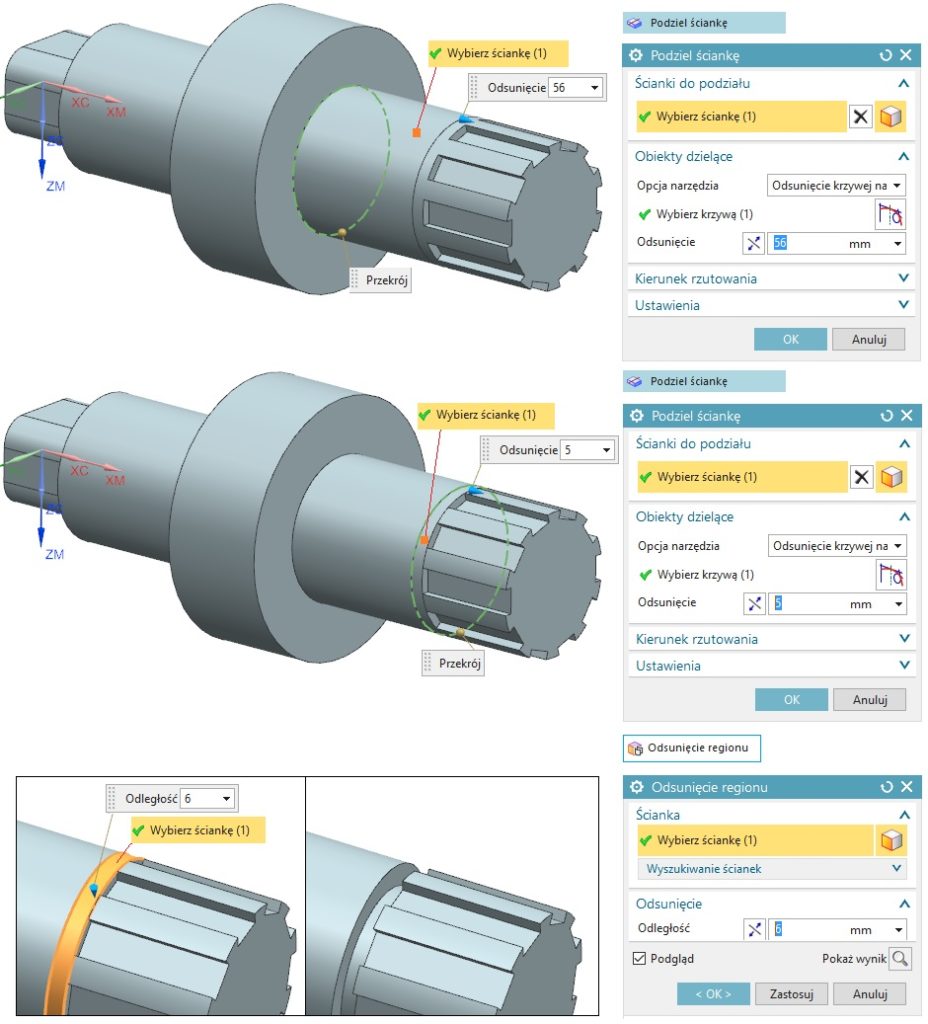

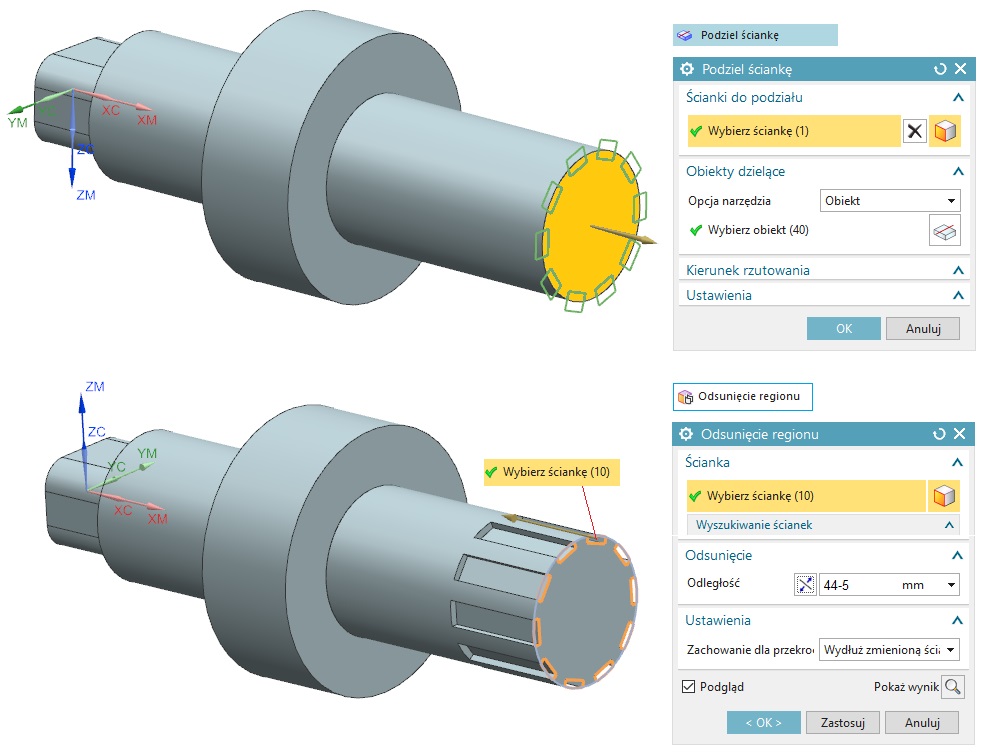

Utworzony szkic należy przetworzyć w obiekt bryłowy poprzez odjęcie objętości regionu przyciętego (operacje: przytnij ściankę oraz odsunięcie regionu) – obiektem dzielącym jest oczywiście szkic wielowpustu wykonany na ściance czołowej. Odległość odsunięcia w operacji odsunięcie regionu można wpisać poprzez równanie wynikające z łańcucha wymiarowego: 44-5=39 mm. Proces przedstawia ilustracja 8.

Rys. 8 Utworzenie wielowpustu wg granicy części w postaci szkicu czołowego

Rys. 8 Utworzenie wielowpustu wg granicy części w postaci szkicu czołowego

W następnym kroku należy utworzyć rowek cylindryczny wg ilustracji 9. Do tego celu wskazany jest podwójny podział ścianki poprzez wewnętrzna funkcję odsunięcia krzywej na ściance. Aby wprowadzić pierwsze odsunięcie, należy wskazać krawędź wałka od strony wewnętrznej i przesunąć krzywą podziału w kierunku wielowpustu w odległości 56 mm od ścianki czołowej. Następne odsunięcie można wykonać identycznie wybierając krawędź utworzonego obiektu dzielącego (krzywa powstała z pierwszego osunięcia) i przesuwając tę krawędź w kierunku wielowpustu wpisując odległość 5 mm. Obie krzywe dzielące nadają nowy region cylindryczny – aby utworzyć finalny rowek należy wybrać operację odsunięcia regionu, nadając wartość odsunięcia 6 mm lub wpisując regułę (56-44)/2).

Rys.9 Utworzenie rowka cylindrycznego

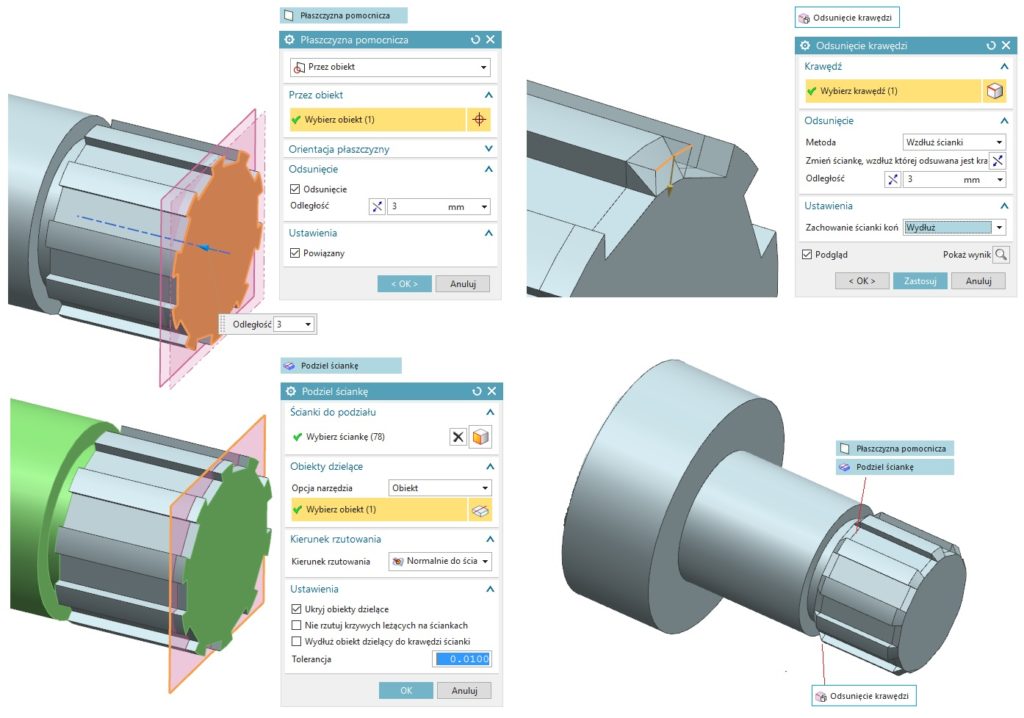

Kolejnym etapem przygotowania części obróbczej jest nadanie faz wg dokumentacji PDF. Proces nadawania faz opisuje szczegółowo ilustracja 10.

Aby wykonać fazowanie obustronne wielowpustu, należy przygotować podział obiektu wykorzystując operację płaszczyzna pomocnicza (z odsunięciem o wartości 3 mm bazując od czoła elementu wałka) oraz operacje podziel ściankę, gdzie obiektem dzielącym będzie utworzona płaszczyzna pomocnicza z odsunięciem. Fazowanie należy wykonać operacją: odsunięcie krawędzi. Kierunek odsunięcia należy dostosować parametrycznie. Aby wykonać fazę 3 x 45 deg, należy wprowadzić wartość odległości odsunięcia krawędzi równą 3 mm.

Rys.10 Wykonanie faz na elemencie wielowpustu po obu stronach

Rys.10 Wykonanie faz na elemencie wielowpustu po obu stronach

Ostanie fazy pracy

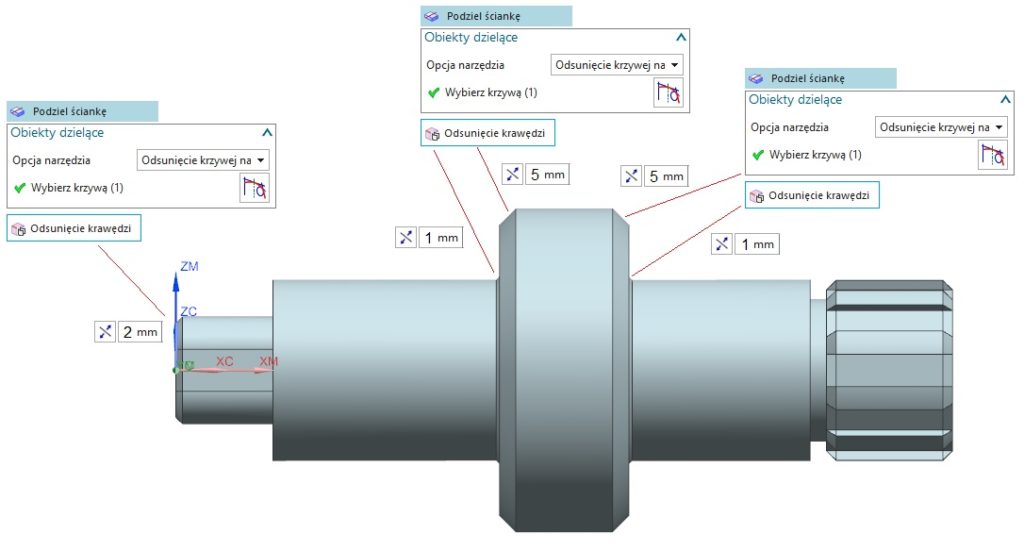

Opisany sposób fazowania należy powtórzyć na pozostałych regionach części obrabianej (z pominięciem operacji płaszczyzna pomocnicza), wzorując się na ilustracji 11. Obiektami dzielącymi są krzywe odsunięcia dostępne wewnątrz operacji: podziel ściankę.

Rys.11 Wykonanie pozostałych faz geometrycznych na części obrabianej

Rys.11 Wykonanie pozostałych faz geometrycznych na części obrabianej

Ostatecznym etapem modelowania części obrabianej w module wytwarzania CAM jest wykonanie pojedynczych otworów czołowych po obu stronach wałka oraz 14x otworów na średnicy podziałowej ᴓ 74. Otwory należy wykonać z zastosowaniem operacji wg ilustracji 12, wykorzystując funkcję szkicownika i odsunięcia regionu w obszarach przyciętych z dostępnej technologii modelowania synchronicznego.

Rys.12 Wykonanie otworów na części obrabianej

Rys.12 Wykonanie otworów na części obrabianej

Gotowy model do obróbki został w pełni utworzony wg dokumentacji PDF, stosując możliwości samego modułu wytwarzania NX CAM – modelowany obiekt widoczny jest na ilustracji 13.

Rys.13 Gotowy model części obrabianej

Podsumowanie

Niniejszy artykuł przedstawił fragment możliwości geometrycznych systemu NX CAM, oczywiście aby wykonywać bardziej skomplikowane modele części zachęcamy Państwa do skorzystania z dedykowanych rozwiązań w zakresie projektowania w odrębnym środowisku CAD.

Mamy nadzieję, że niniejsze omówienie pomoże w szybszym i sprawniejszym posługiwaniu się systemem NX CAM w zakresie generowania modelu oraz ścieżek obróbczych na podstawie dokumentacji płaskich.

Opracował: Jakub Andrys

Jeśli jesteś zainteresowany programem CAM dla Twojej firmy, napisz do nas.