Ulepszone możliwości symulacji wtrysku polimerów w nowej wersji Moldex3D cz.3

Moldex3D to profesjonalne oprogramowanie CAE do symulacji procesów przetwórczych tworzyw polimerowych, zarówno termoplastycznych, jak i reaktywnych. Dzięki innowacyjnym rozwiązaniom stosowane jest ono z powodzeniem w wielu branżach przemysłowych, w których wykorzystuje się produkty polimerowe. Najnowsza wersja programu Moldex3D, oznaczona symbolem R14, przynosi kolejne funkcjonalności i udogodnienia, które zwiększają jakość prowadzonych analiz, przy jednoczesnym skróceniu czasu ich przygotowania.

W poprzednich częściach pisaliśmy o nowych rozwiązaniach związanych z przygotowaniem wysokiej jakości siatki elementów skończonych oraz możliwościach podstawowych modułów obliczeniowych systemu. W niniejszym artykule zaprezentowane zostaną nowe rozwiązania zastosowane w modułach dodatkowych Moldex3D R14, znacząco rozszerzających zakres dostępnych w systemie analiz.

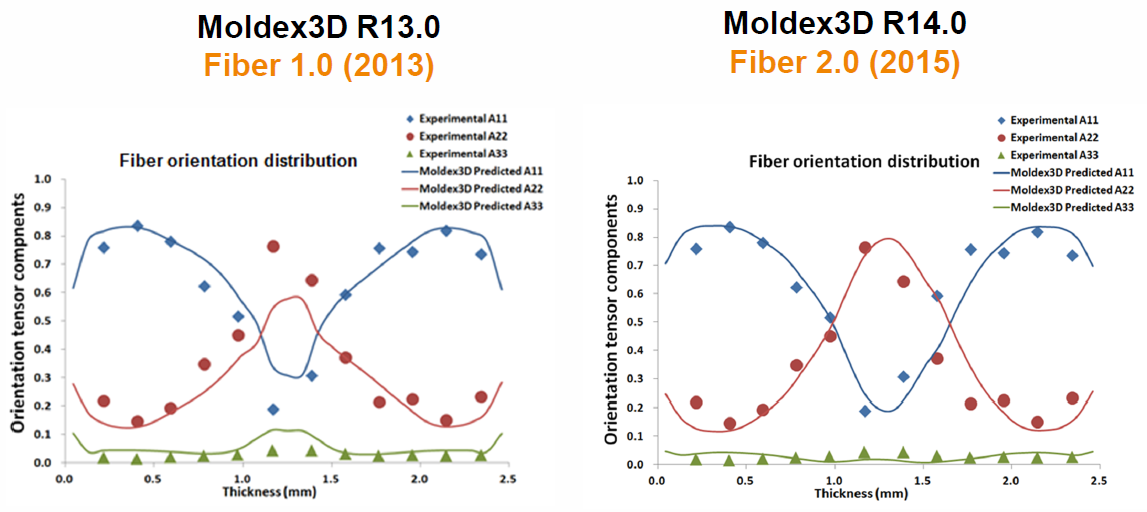

W 14. wersji programu Moldex3D ulepszono moduł analizy orientacji włókien Fiber poprzez zastosowanie nowego, opatentowanego modelu obliczeniowego Moldex3D iARD-RPR, z domyślnymi nastawami optymalnymi dla krótkich i długich włókien. Dzięki temu Moldex3D R14 zwiększa dokładność analizy orientacji o co najmniej 20% w porównaniu z poprzednią wersją.

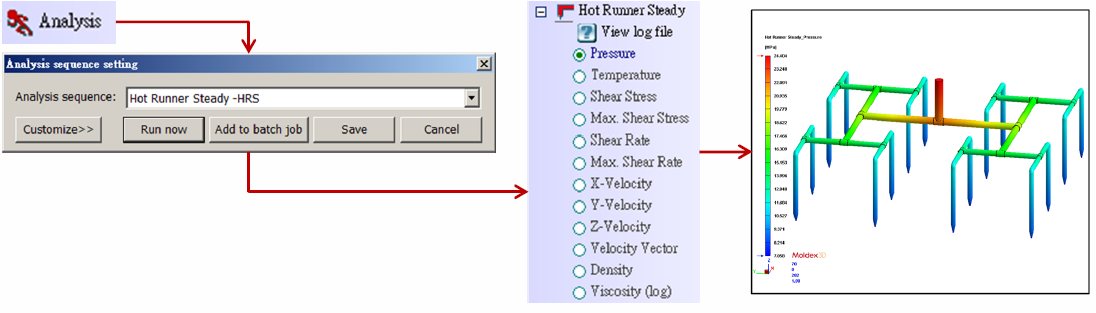

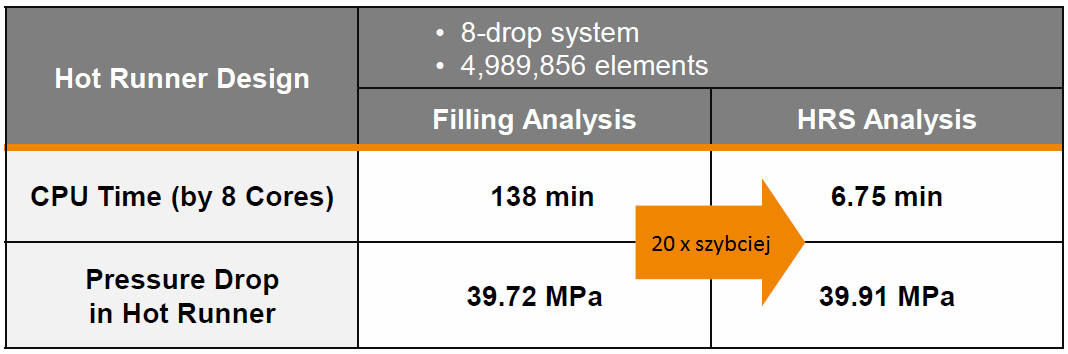

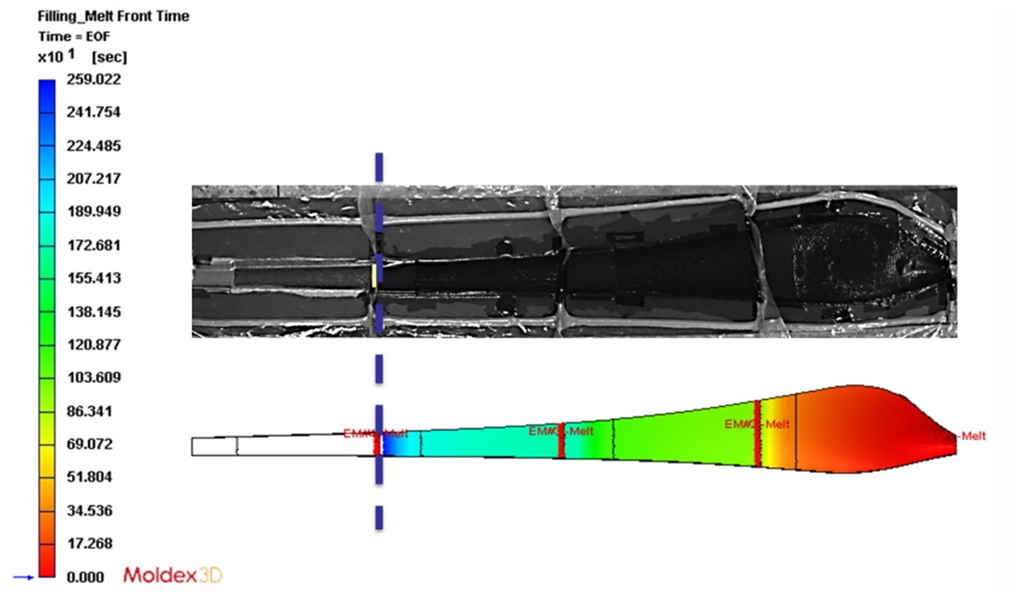

Specjalizowany moduł do szczegółowej analizy pracy układów gorącokanałowych Advanced Hot Runner został wzbogacony o nowy typ analizy: Hot Runner Steady (HRS). Analiza ta pozwala na znacznie szybsze uzyskanie informacji nt. rozkładu temperatury, ciśnienia i natężenia przepływu w złożonych układach gorącokanałowych w stanie ustalonym cyklu formy, dzięki wyeliminowaniu potrzeby przeprowadzania pełnej analizy wypełnienia formy.

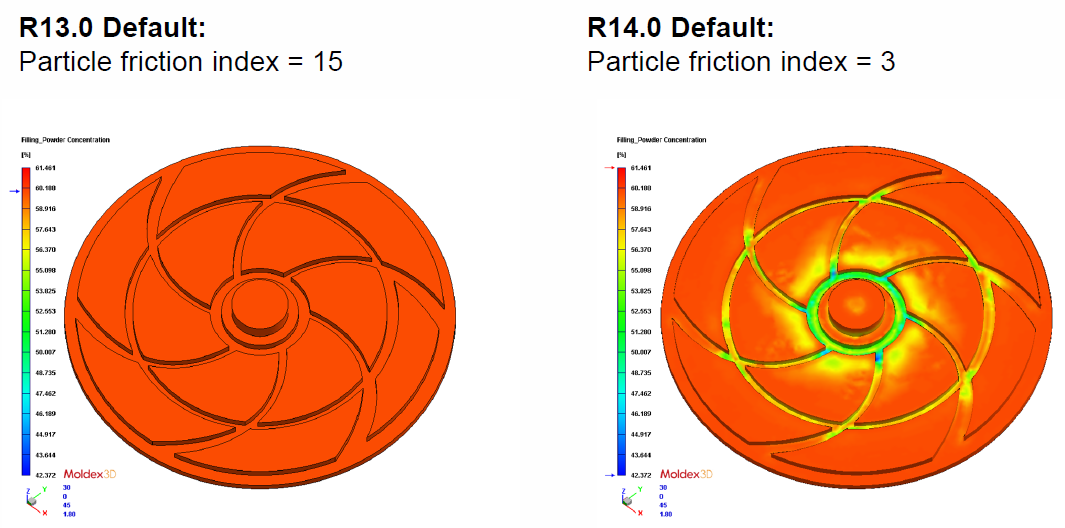

W module Powder Injection Molding (PIM) zmniejszono zależność wyników analizy od współczynnika tarcia cząstek i zmniejszono liczbę niezbędnych parametrów proszku. Zmianie uległa domyślna wartość współczynnika tarcia cząstek, ułatwiając uzyskanie klarownych wyników koncentracji proszku.

W modułach Injection Compression Molding (ICM) i Microcellular Injection Molding (MCIM) dodano możliwość wykonania symulacji z zastosowaniem polimerów termoutwardzalnych.

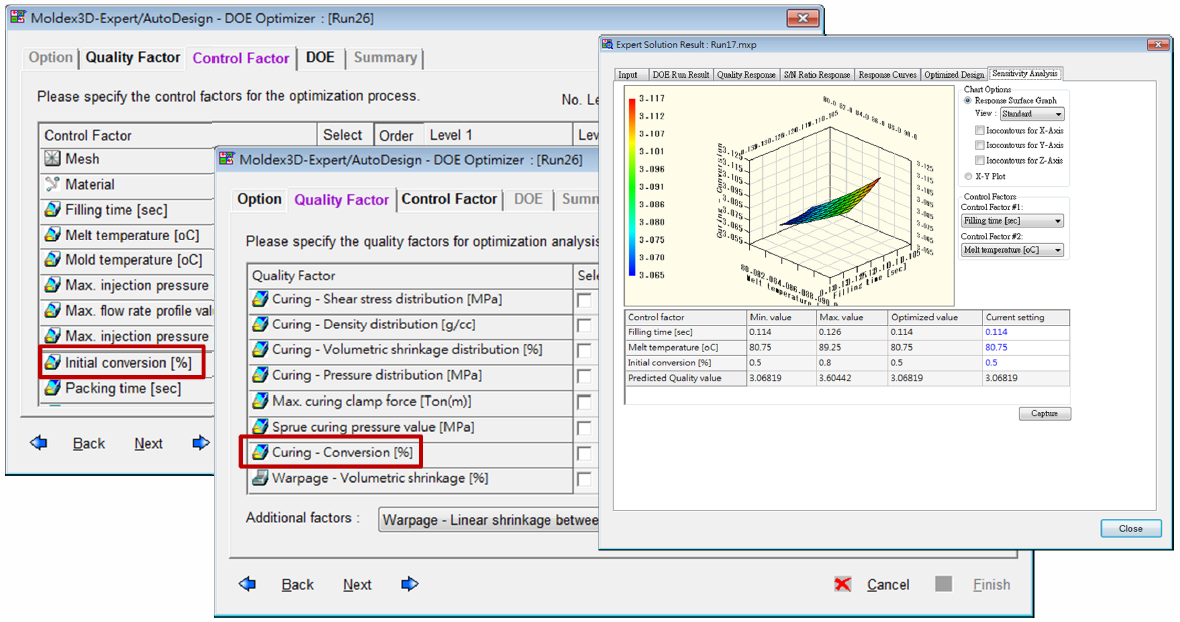

Analizy optymalizacyjne DOE (Design of Experiment) w module Expert rozszerzono o wskaźniki związane z materiałami utwardzalnymi. Można je stosować zarówno w procesach formowania wtryskowego, jak i transferowego.

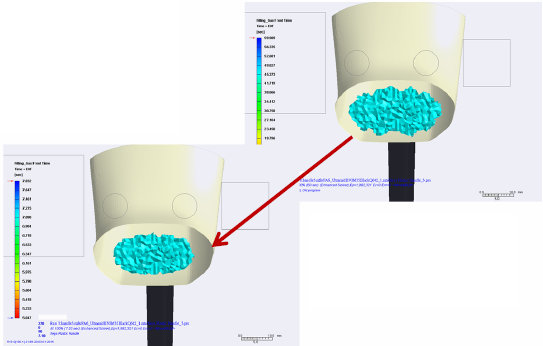

W module Gas-Assisted Injection Molding (GAIM) ulepszono algorytm przewidywania obszaru penetracji gazu wewnątrz wypraski.

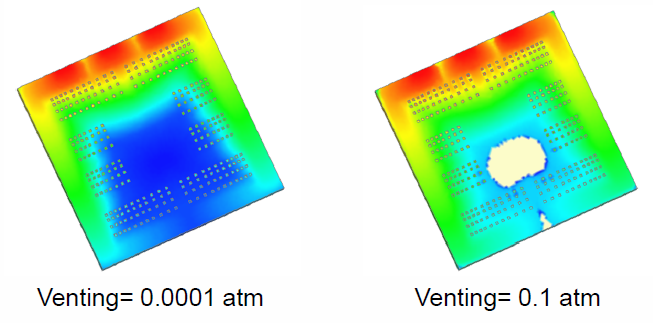

W module IC Packaging ulepszono przewidywanie koncentracji wypełniacza podczas wtrysku korpusów układów scalonych. Usprawniono również analizę odpowietrzenia poprzez lepsze uwzględnienie oporu powietrza.

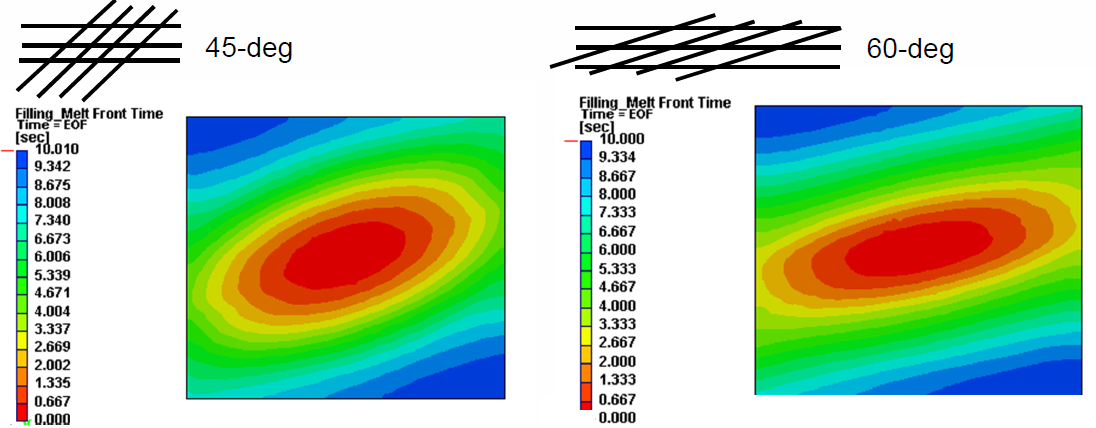

W Moldex3D R14 rozszerzono pakiet dostępnych modułów dodatkowych o dwa nowe produkty. Pierwszym z nich jest Resin Transfer Molding (RTM). Jest to moduł do symulacji procesu wypełniania formy podczas wytwarzania materiałów kompozytowych, który uwzględnia strukturę i orientację włókien wzmacniających w postaci maty ułożonej wewnątrz formy. Moduł umożliwia optymalizację procesu również poprzez analizę wpływu czasu otwarcia poszczególnych dysz wlewowych oraz analizę działania układu odpowietrzenia.

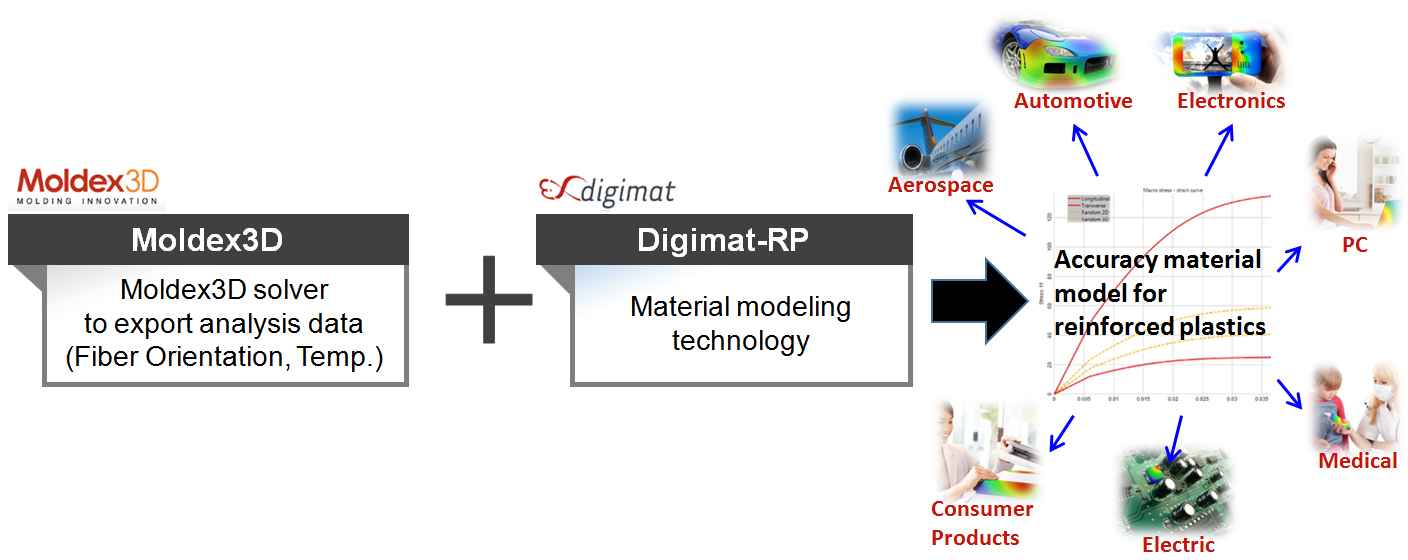

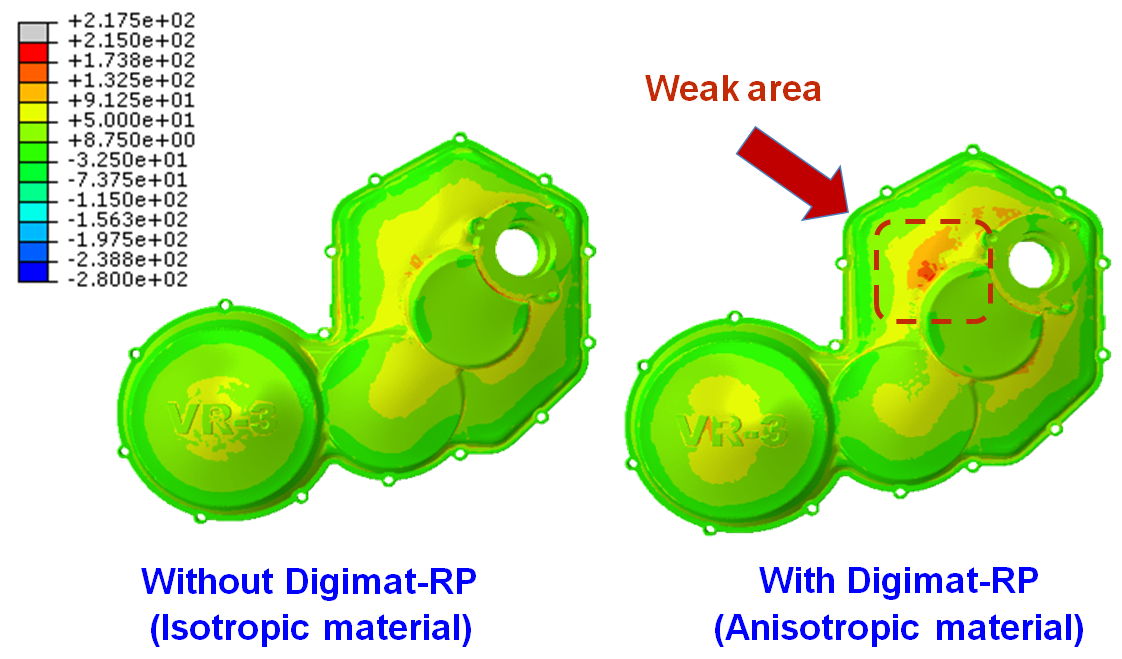

Digimat-RP to nowy moduł Moldex3D opracowany wspólnie z firmą e-Xstream Engineering, światowym liderem w zakresie oprogramowania do modelowania zaawansowanych materiałów kompozytowych. Umożliwia on łatwe przygotowanie dokładnego modelu materiałowego do dalszych analiz strukturalnych FEA dla wyrobów wykonywanych z tworzyw wzmacnianych włóknami. Uzyskany w Digimat-RP nieliniowy model materiału polimerowego, uwzgledniający orientację włókien obliczoną przez moduł Moldex3D Fiber, może być wykorzystywany do precyzyjnych analiz strukturalnych w najpopularniejszych systemach obliczeniowych, takich jak Abacus, Ansys, LS-Dyna, Nastran, Marc oraz Radioss.

Zaprezentowane w niniejszym artykule nowe funkcjonalności i opcje modułów dodatkowych programu Moldex3D przyczyniają się do znacznego zwiększenia dokładności przeprowadzanych analiz oraz poszerzenia zakresu zastosowania symulacji o kolejne specyficzne procesy przetwórcze tworzyw polimerowych. Dzięki temu oprogramowanie Moldex3D ułatwia wykrywanie potencjalnych problemów technologicznych już na wczesnych etapach projektu i umożliwia szybszą optymalizację projektowanych procesów.

opracował

Piotr Menchen

piotr.menchen@gmsystem.pl