Ulepszone możliwości symulacji wtrysku polimerów w nowej wersji Moldex3D cz.2

Moldex3D to profesjonalne oprogramowanie CAE do symulacji procesów przetwórczych tworzyw polimerowych, zarówno termoplastycznych, jak i reaktywnych. Dzięki innowacyjnym rozwiązaniom stosowane jest ono z powodzeniem w wielu branżach przemysłowych, w których wykorzystuje się produkty polimerowe.

Najnowsza wersja programu Moldex3D, oznaczona symbolem R14, przynosi kolejne funkcjonalności i udogodnienia, które zwiększają jakość prowadzonych analiz, przy jednoczesnym skróceniu czasu ich przygotowania. Niniejszy artykuł stanowi drugą część cyklu prezentacji nowej wersji oprogramowania. Poprzednią część opublikowaliśmy w lutym. W artykule zaprezentowane zostaną nowe i udoskonalone możliwości podstawowych modułów obliczeniowych systemu Moldex3D.

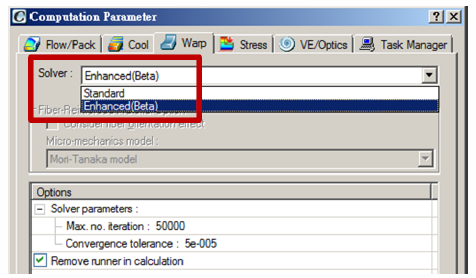

W Moldex3D R14 zastosowano nowe solwery obliczeniowe, cechujące się dużą niezależnością od jakości i rozdzielczości zastosowanej siatki elementów skończonych. Dzięki temu możliwe jest uzyskanie wysokiej jakości wyników symulacji przy znacznie krótszym czasie potrzebnym na naprawę i optymalizację siatki na etapie preprocessingu.

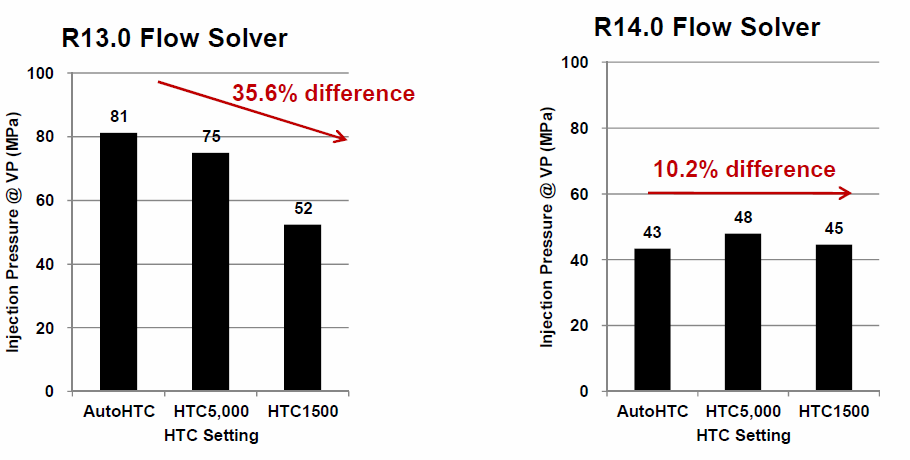

Solwery są również w większym stopniu uniezależnione od zastosowanej w obliczeniach wartości współczynnika przenikania ciepła (HTC).

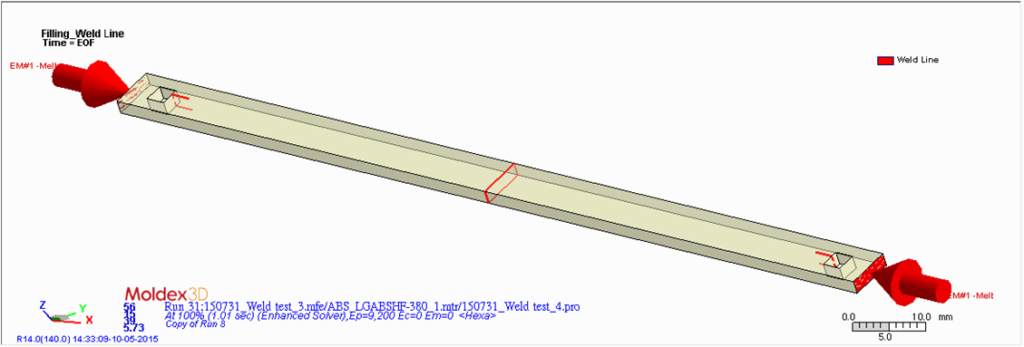

W nowej wersji programu polepszono możliwości przewidywania występowania linii łączenia i pułapek powietrznych, z większą niezależnością wyników od rozdzielczości siatki.

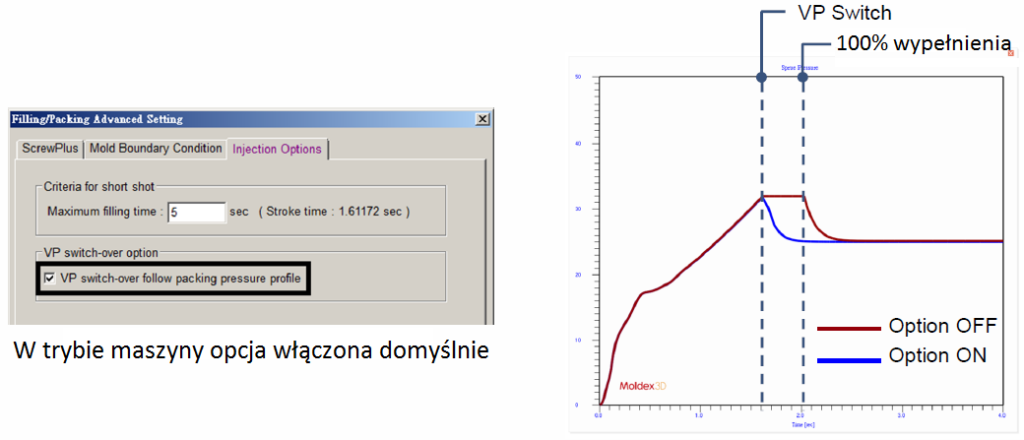

Wprowadzono opcję zapewniającą zgodność ciśnienia z profilem ciśnienia docisku bezpośrednio od punktu przełączenia, co przybliża symulację do warunków rzeczywistych.

W Moldex3D R14 dokonano szeregu zmian w ustawieniach domyślnych parametrów chłodzenia. Do obliczeń domyślnie wybierana jest obecnie stal P20 zamiast P6, jako materiał powszechniej używany do konstrukcji form. Ponadto zawężono domyślną tolerancję konwergencji w analizie chłodzenia dla lepszego uchwycenia procesu akumulacji ciepła.

W Moldex3D R14 dodano nowy solwer dla analizy odkształcenia (Warp Enhanced), pozwalający na lepsze przewidywanie wartości deformacji dzięki uwzględnieniu jednocześnie trzech zjawisk:

-

efekt więzów formy stosowany podczas chłodzenia w formie i swobodna deformacja po wyrzuceniu wypraski z formy,

-

efekt wiskoelastyczności podczas procesu utwardzania tworzywa,

-

efekt zmiennej temperatury w czasie chłodzenia.

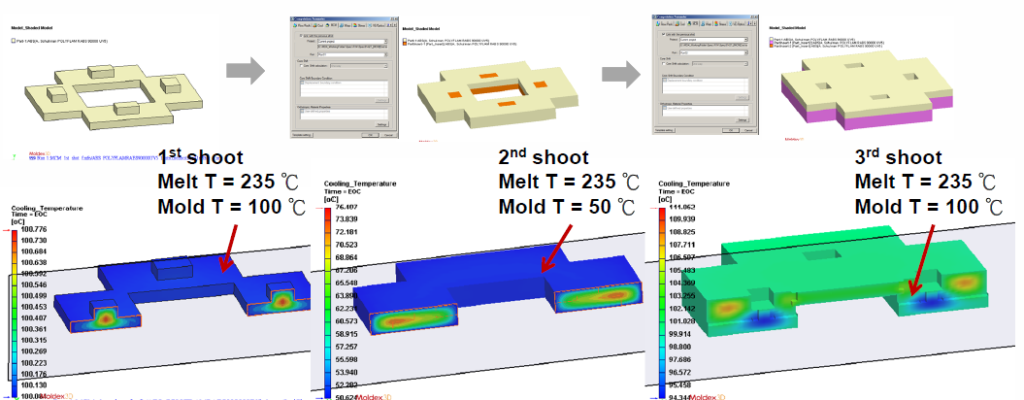

Moduł MCM (Multi-Component Molding) został w wersji R14 rozszerzony o nowe możliwości:

-

wsparcie dla siatki z niedopasowaniem węzłów na styku detalu z wkładką,

-

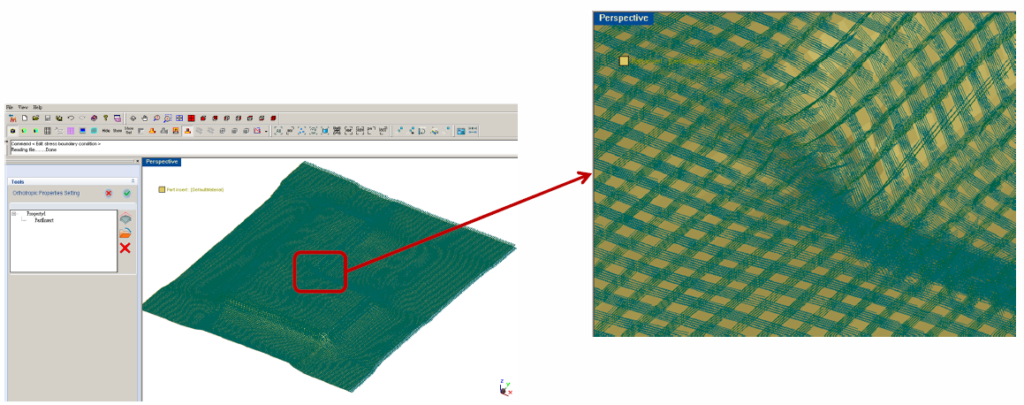

możliwość symulacji obtrysku kompozytów z uwzględnieniem ortotropowych właściwości wkładki, które mogą być zdefiniowane w programie lub importowane jako wyniki analizy drapowania materiału w systemie LS-Dyna,

-

uwzględnienie pełnych właściwości materiału wkładki uzyskanych z pierwszego/poprzedniego wtrysku, w tym rozkładu temperatury we wszystkich elementach oraz właściwości ortotropowych.

W kolejnym artykule zaprezentowane zostaną nowe rozwiązania zastosowane w modułach dodatkowych Moldex3D R14, znacząco rozszerzające zakres zastosowania programu, m.in. o specyficzne procesy przetwórcze tworzyw polimerowych oraz możliwości współpracy z zaawansowanymi systemami do analiz strukturalnych.

opracował

Piotr Menchen

piotr.menchen@gmsystem.pl