Jak zamieniać modele grubościenne na cienkościenne modele blach i rozwijać obiekty nierozwijalne w Solid Edge ST7

W dzisiejsztym odcinku naszego cyklu o wybranych nowościach Solid Edge ST7 prezentujemy narzędzia ze środowiska części blaszanych i wyjaśniamy, jak zastosować SOLID EDGE ST7 aby zamieniać modele grubościenne na cienkościenne modele blach i rozwijać obiekty „nierozwijalne”, np. przetłoczone?

1. Zamiana zróżnicowanych modeli grubościennych na cienkościenne i rozwijalne modele blach.

Proces modelowania cienkościennych elementów wykonywanych docelowo z giętych blach często rozpoczyna się od zdefiniowania rozmiarów i kształtu dla przestrzennego zewnętrznego obrysu finalnego wyrobu blaszanego. Wynika to z faktu, iż taki zewnętrzny obrys może powstawać m.in. na etapie wstępnych prac koncepcyjnych, podczas których inżynierowie konstruktorzy koncentrują się przede wszystkim na zapewnieniu kompletnemu produktowi jak najlepszych parametrów użytkowych z jednoczesnym zachowaniem jak najniższych kosztów jego wykonania i eksploatacji. Wobec powyższego, podczas prac koncepcyjnych dąży się często do możliwie dużego i wstępnego uproszczenia wybranych form geometrycznych, m.in. właśnie przez ogólne zdefiniowanie geometrii docelowych elementów blaszanych za pomocą ich zewnętrznego obrysu. Ów obrys może być np. litą bryłą grubościenną.

Innym przypadkiem, gdy modelowanie rozwijalnych elementów cienkościennych rozpoczyna się od modelu litej bryły grubościennej jest branża opakowalnictwa, gdzie proces projektowy może być inicjowany przez utworzenie lub pozyskanie geometrii ładunku, który ma być ostatecznie umieszczony w rozwijalnym opakowaniu, wykonanym docelowo np. z kartonu, z arkusza tworzywa sztucznego lub stosunkowo cienkich blach.

W związku z powyższym, projektanci wyrobów cienkościennych, w tym także blaszanych, często rozpoczynają swoją pracę od relatywnie uproszczonego modelu litej bryły grubościennej, którą należy przekształcić na profesjonalny wyrób finalny z uwzględnieniem możliwości uzyskania jego płaskiego rozwinięcia.

SOLID EDGE ST7 udostępnia szereg nowoczesnych rozwiązań, które opracowano w celu skutecznego, łatwego i szybkiego zrealizowania ww. zadań.

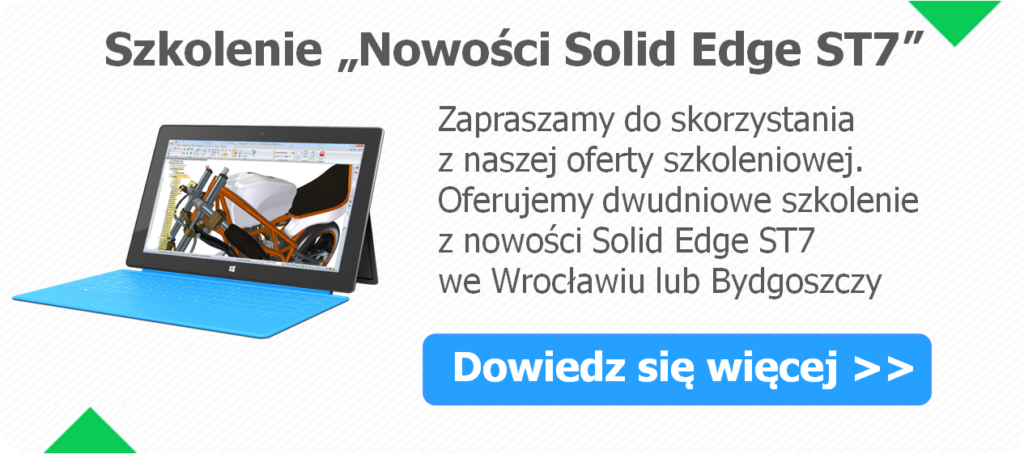

- Po zamodelowaniu (ew. wczytaniu) litej bryły grubościennej (rys. 1), proces modelowania na jej podstawie odpowiedniej części cienkościennej rozpoczyna się od zdefiniowania szeregu parametrów typowych dla środowiska części blaszanej, jak np. grubość ścianek wyrobu finalnego, domyślny promień gięcia, współczynnik położenia warstwy obojętnej, domyślny rodzaj obróbki naroży, gabaryty podcięć etc.

- Dodatkowo można skorzystać z tzw. „wielo-obiektowości”, dzięki czemu zarówno model początkowy (grubościenny), jak i finalny (cienkościenny) będą dostępne w tym samym pliku. Ciekawą opcją jest także możliwość pominięcia tzw. pętli wewnętrznych, ewentualnie obecnych w modelu grubościennym, tj. otworów lub występów, dzięki czemu, ścianki modelu cienkościennego będą celowo pozbawione wewnętrznych wycięć.

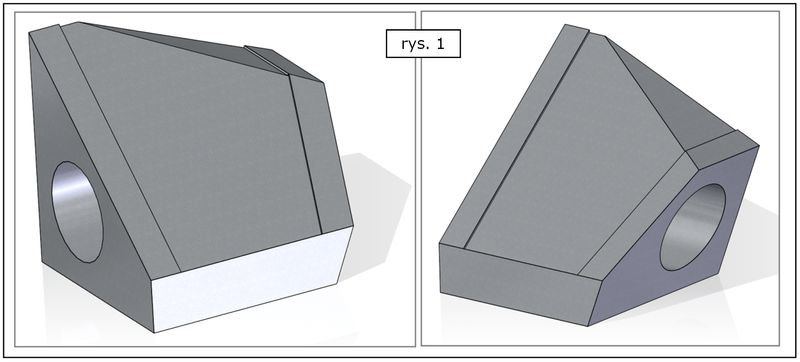

- Kolejnym krokiem omawianych prac CAD jest wskazanie krawędzi modelu grubościennego, na miejscu których powstaną odpowiednie zagięcia (rys. 2).

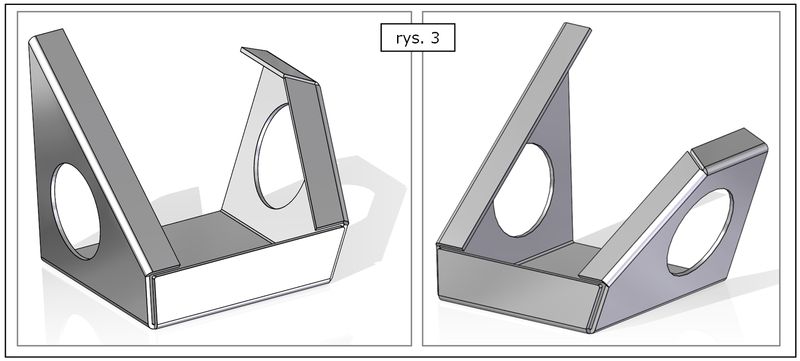

W efekcie uzyskuje się oczekiwany model cienkościenny (rys. 3).

Na rys. 1, 2 oraz 3, dla zwiększenia czytelności, rozpatrywany model przedstawiono z dwóch kamer.

W zasadzie, rozwiązania służące do zamiany modeli grubościennych na cienkościenne są obecne w SOLID EDGE od wielu lat, lecz w ST7 funkcjonalność ta została znacząco rozbudowana.

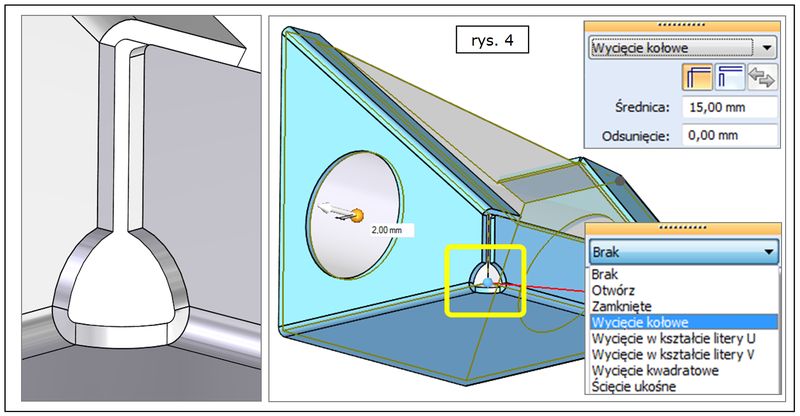

Podczas ww. generowania modelu cienkościennego, użytkownik może wskazać narożniki, w których chce wprowadzić określony rodzaj obróbki naroży (rys. 4), ewentualnie zmienić go w stosunku do uprzednio wybranej obróbki domyślnej.

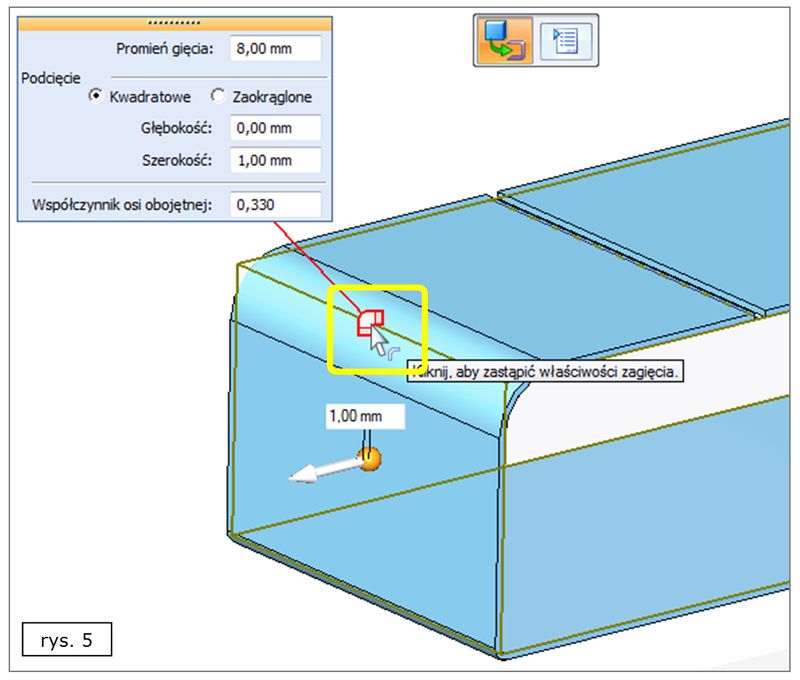

Dodatkowo, na wybranych zagięciach można modyfikować wartość promienia gięcia, gabaryty podcięć oraz lokalną wartość współczynnika warstwy obojętnej. Warto także pamiętać o możliwości redefinicji grubości ścianek modelu, a także zmiany kierunku dodawania materiału, tj. na zewnątrz lub do wewnątrz względem ww. obrysu (rys. 5).

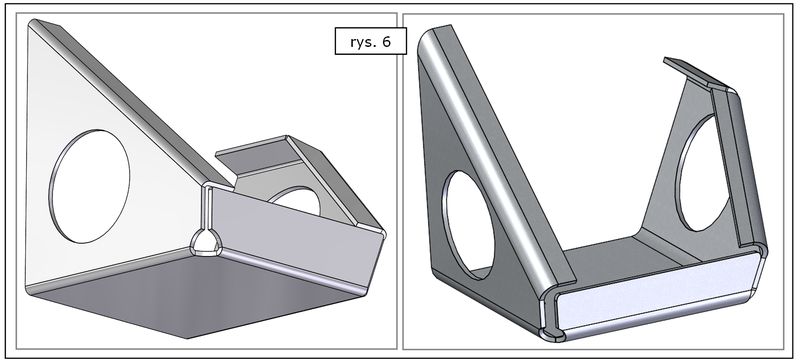

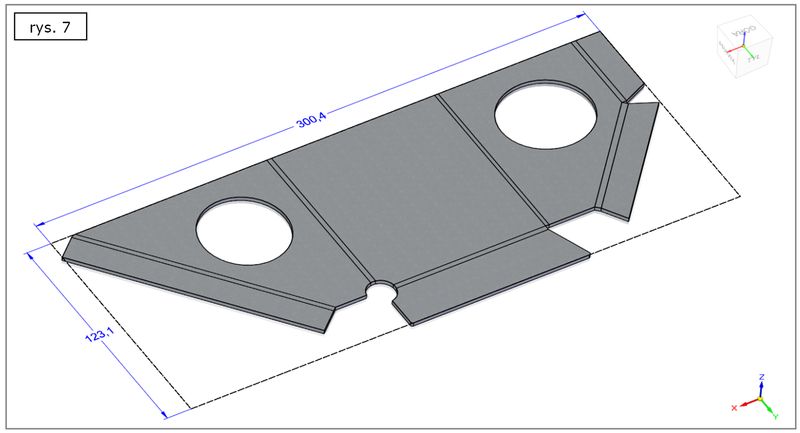

W ten sposób uzyskuje się oczekiwany model cienkościennej części blaszanej, docelowo wykonywanej przez gięcie (rys. 6), wraz z jej rozwinięciem (rys. 7).

2. Zastosowanie Metody Elementów Skończonych do rozwijania tzw. obiektów „nierozwijalnych”, np. przetłoczonych.

Spora część elementów blaszanych jest w rzeczywistości wykonywana również innymi metodami, niż klasyczne gięcie, a do metod tych należeć mogą różne sposoby obróbki plastycznej, np. tworzenie przetłoczeń.

Uzyskanie płaskiego rozwinięcia dla przestrzennego modelu części blaszanej, w którym (poza opcjonalnymi zagięciami) uwzględniono np. efekty wykonania przetłoczeń, jest większości przypadków niemożliwe lub bardzo trudne z zastosowaniem klasycznych narzędzi obliczeniowych, wykorzystujących tradycyjne równanie gięcia. Dlatego też, modele takie noszą branżową nazwę obiektów „nierozwijalnych”, a tworzenie ich płaskich rozwinięć (często niezbędne ze względów produkcyjnych) jest złożonym zagadnieniem.

Tymczasem, SOLID EDGE ST7 został wyposażony w odpowiednie i nowoczesne narzędzia obliczeniowe, które umożliwiają tworzenie płaskich rozwinięć ww. obiektów „nierozwijalnych”. Narzędzia te (tworzące numeryczny zapis szukanego obiektu płaskiego, w wyniku którego ma docelowo powstać znany obiekt przestrzenny) wykorzystują Metodę Elementów Skończonych.

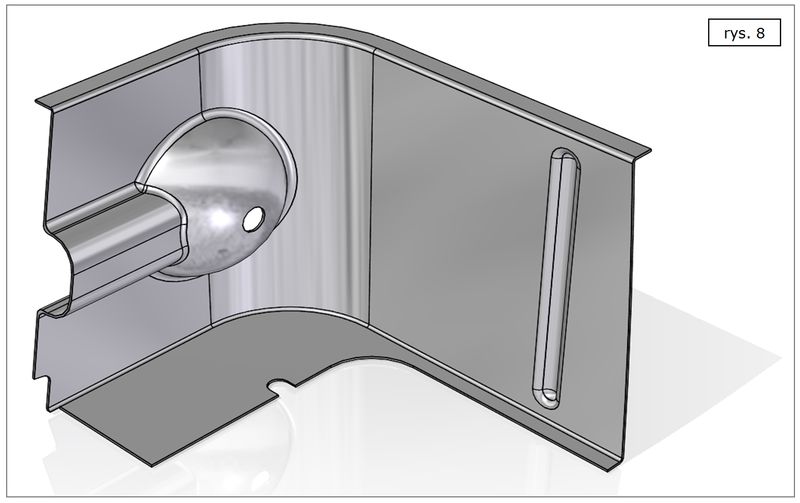

Po zamodelowaniu lub wczytaniu modelu obiektu „nierozwijalnego” (rys. 8), użytkownik SOLID EDGE ST7 definiuje odpowiednie materiałowe współczynniki odkształcalności oraz opcjonalnie określa maksymalne rozmiary arkusza blachy, w obszarze którego powinno zmieścić się omawiane rozwinięcie. Jeżeli długość i/lub szerokość prostokąta, w który wpisać można uzyskane rozwinięcie będą większe, niż analogiczne gabaryty uprzednio zdefiniowanego arkusza blachy, system może wyświetlić ostrzeżenie wraz z odpowiednim komunikatem.

Analogicznie jak w przypadku zagadnień opisanych w rozdziale 1 niniejszego opracowania, również i tutaj istnieje możliwość pominięcia tzw. pętli wewnętrznych.

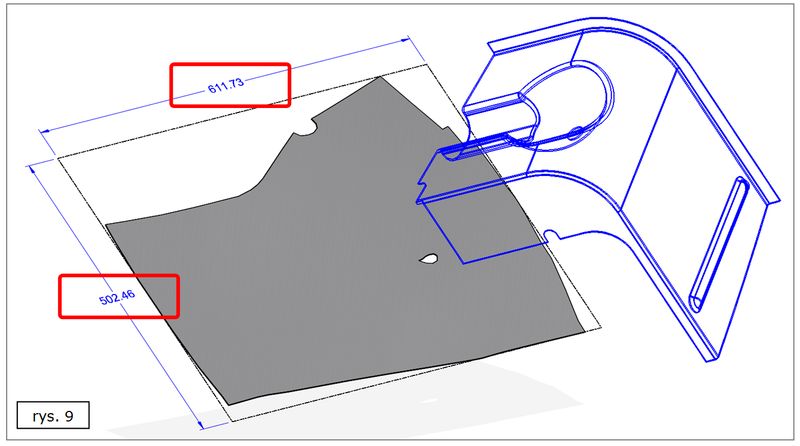

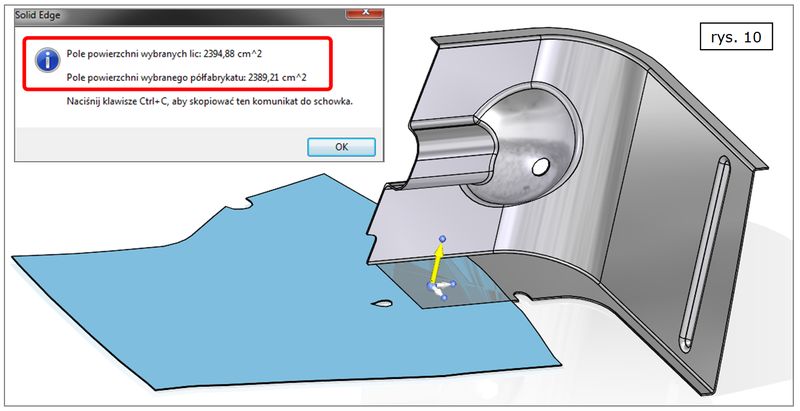

Po doborze parametrów siatki elementów skończonych, system tworzy model płaskiego rozwinięcia ww. obiektu „nierozwijalnego”, dodatkowo przedstawiając wartości wymiarów X oraz Y arkusza, w który można wpisać to rozwinięcie (rys. 9), a także podając wartość pola powierzchni rozwinięcia w ściśle zdefiniowanych jednostkach miary (rys. 10).

SOLID EDGE ST7 umożliwia rozwijanie obiektów „nierozwijalnych” występujących zarówno w postaci bryłowej (rys. 8, 9, 10), jak również powierzchniowej.

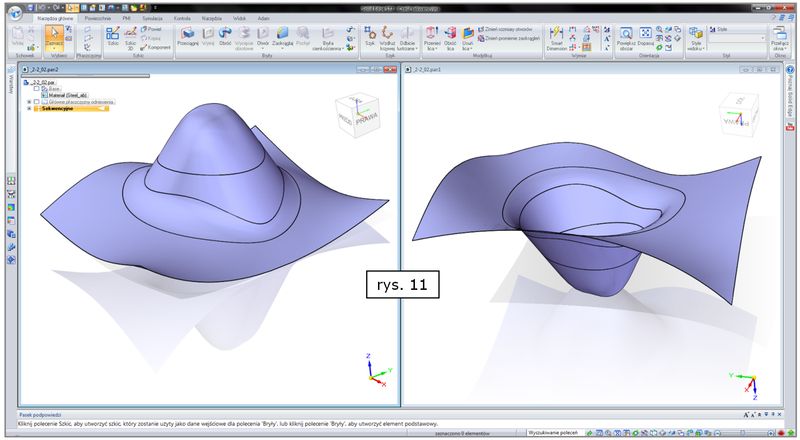

Po zamodelowaniu lub zaimportowaniu „nierozwijalnego” obiektu powierzchniowego (rys. 11), SOLID EDGE ST7 szybko znajduje kształt i rozmiary płaskiego rozwinięcia, w wyniku którego ma docelowo powstać uprzednio wskazany obiekt przestrzenny (rys. 12).

opracował

Dr inż. Adam Budzyński

adam.budzynski@gmsystem.pl