Symulacja zaawansowanych układów chłodzenia form wtryskowych w Moldex3D

W celu uzyskania lepszej jakości oraz ograniczenia kosztów produkcji detali polimerowych regularnie wprowadzane są różne innowacyjne techniki związane z wtryskiem tworzyw polimerowych. Proces chłodzenia formy wtryskowej jest najbardziej istotnym czynnikiem wpływającym zarówno na jakość produktu, jak i na czas cyklu produkcyjnego. Dlatego też projektowanie jak najwydajniejszych układów chłodzących ma zawsze kluczowe znaczenie w konstrukcji formy wtryskowej. Wśród wielu dostępnych rozwiązań układów chłodzenia coraz większe znaczenie zdobywa chłodzenie konformalne.

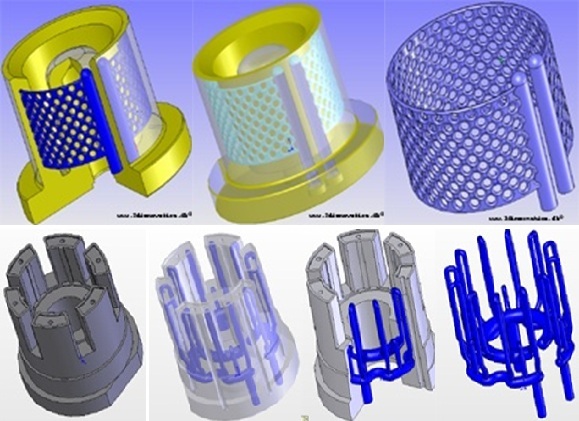

Chłodzenie konformalne polega na zastosowaniu w formie kanałów chłodzących o kształcie dopasowanym do zarysu chłodzonego detalu (rys. 1). Zapewnia to równomierne odprowadzanie ciepła z wypraski i tym samym zwiększenie efektywności układu chłodzącego. Jest to szczególnie przydatne w przypadku produktów o skomplikowanej geometrii, w przypadku których standardowe, prostoliniowe kanały chłodzące nie są w stanie zapewnić równomiernego chłodzenia powierzchni detalu. Ponieważ czas chłodzenia stanowi największą część czasu cyklu, dążenie do optymalizacji funkcjonowania układu chłodzącego jest niezwykle ważna dla skrócenia czasu cyklu i obniżenia kosztów produkcji. Dobrze zaprojektowany układ chłodzący zapewnia także poprawę jakości produktów poprzez ograniczenie wielkości deformacji skurczowych, wynikających z nierównomiernego rozkładu temperatury oraz zmniejszenie liczby zatonięć tworzących się na powierzchni wypraski.

Programy obliczeniowe CAE mogą skutecznie wspomagać projektowanie efektywnych układów chłodzących i wykrywać potencjalne problemy już na wczesnym etapie procesu projektowego. Moldex3D, profesjonalne oprogramowanie do symulacji procesu wtrysku tworzyw polimerowych, oferuje zaawansowane narzędzia do oceny poprawności i efektywności zaprojektowanego układu chłodzącego, w tym również konformalnego.

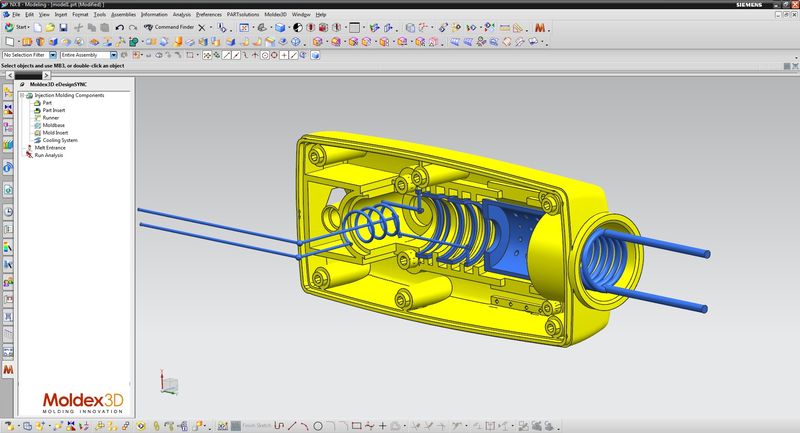

W Moldex3D możliwe jest wykonywanie symulacji procesu wtrysku w formach zawierających układ chłodzenia składający się nie tylko z prostoliniowych kanałów kołowo-symetrycznych, ale również posiadający kanały o dowolnym kształcie przekroju (rys. 2).

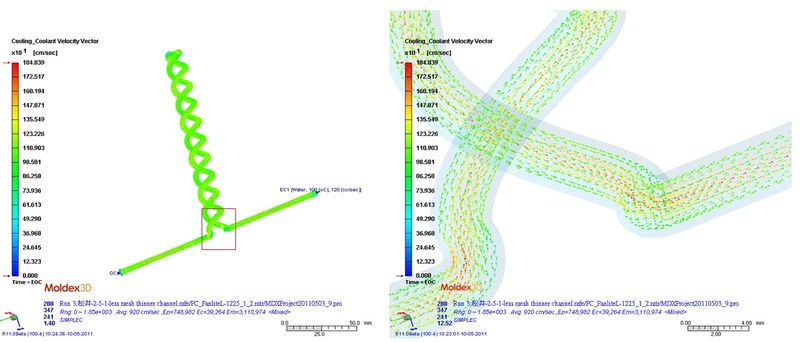

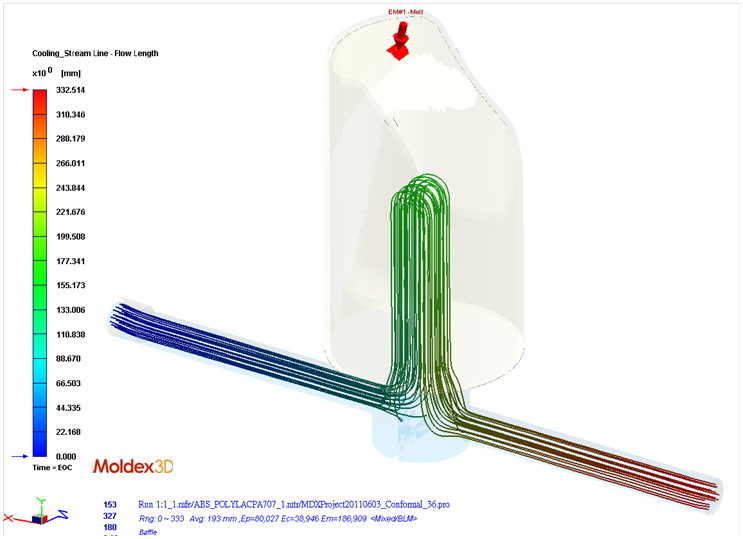

Najnowsza technologia obliczeniowa zastosowana w Moldex3D umożliwia przewidywanie zachowania cieczy płynącej we wszystkich typach kanałów chłodzących. Właściwości chłodziwa, takie jak ciśnienie, temperatura, prędkość i kierunek płynięcia mogą być przedstawiane w 3D wewnątrz kanałów (rys. 3).

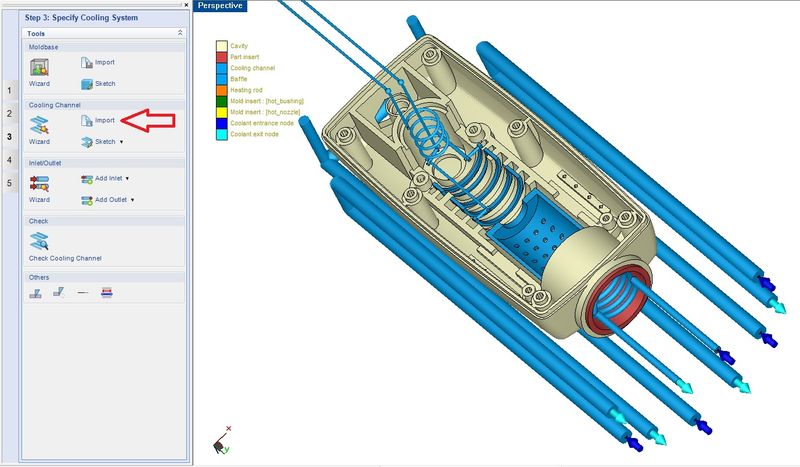

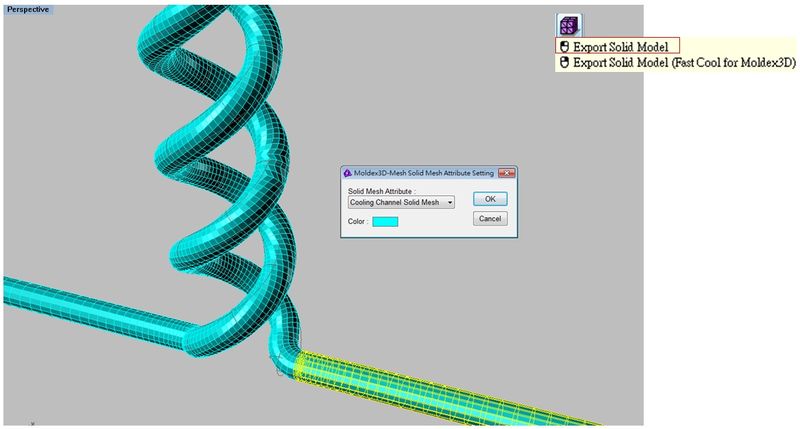

W Moldex3D wykonanie siatki elementów skończonych niezbędnej do przeprowadzenia symulacji procesu wtrysku, nawet w przypadku zastosowania w formie kanałów chłodzących o skomplikowanym kształcie, jest niezwykle łatwe. Wystarczy wprowadzić do programu modele 3D zaprojektowanych kanałów chłodzących (w formacie stl, step lub igs) i nadać im atrybuty kanałów chłodzących (rys. 4).

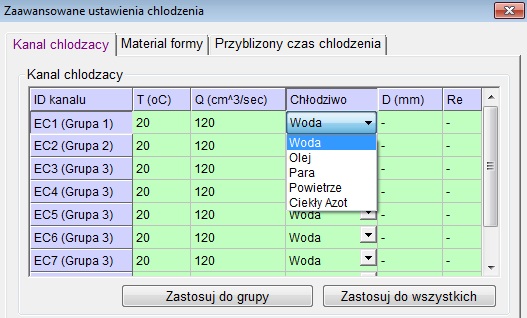

W dalszych krokach każdemu zdefiniowanemu w ten sposób kanałowi chłodzącemu można przypisać odpowiednie parametry, takie jak rodzaj zastosowanej cieczy chłodzącej, jej temperaturę i natężenie przepływu (rys. 5). Określa się również pozostałe parametry związane z procesem chłodzenia, czyli materiał formy i wkładek formujących (jeśli zostały wykonane z innego materiału, np. brązu berylowego) oraz temperaturę formy.

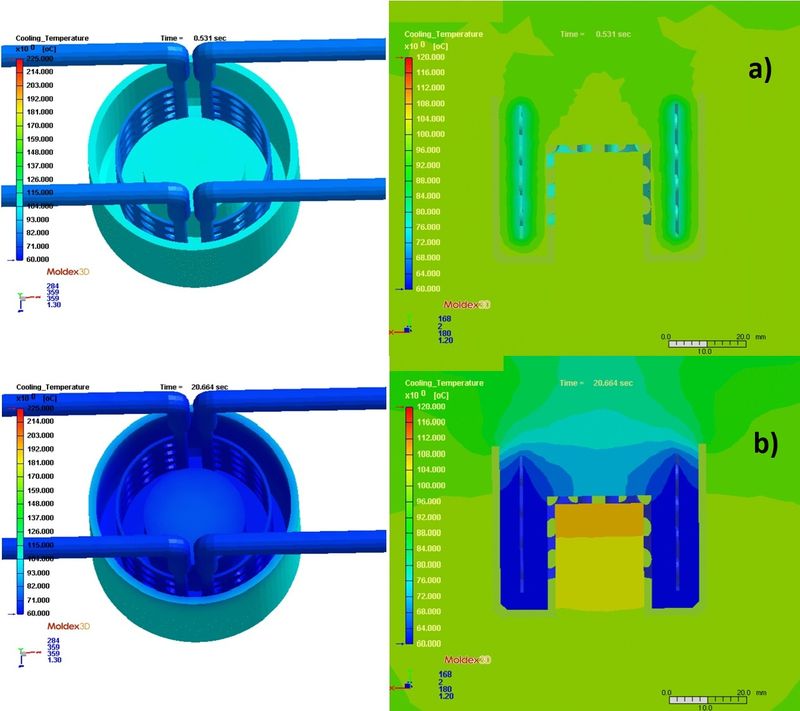

Po przeprowadzeniu kompletnej symulacji procesu wtrysku, w wynikach dotyczących fazy chłodzenia można odczytać informacje o czasie chłodzenia, rozkładzie temperatury (zarówno na powierzchni chłodzonego detalu jaki i w objętości formy), efektywności poszczególnych pętli chłodzących, zmianach temperatury i ciśnienia cieczy chłodzącej podczas przepływu przez kanały, rozkładzie prędkości oraz kierunkach przepływu strug cieczy chłodzącej wewnątrz kanałów. Na poniższej ilustracji (rys. 6) przedstawiono porównanie rozkładu temperatury wypraski i formy na dwóch różnych etapach fazy chłodzenia (po czasie 0,5s i 20s).

Analiza wyników symulacji Moldex3D związanych z układem chłodzenia pozwala na:

- ocenę efektywności zaprojektowanego układu chłodzącego i jego poszczególnych kanałów chłodzących;

- wczesne wykrycie potencjalnych błędów projektowych;

- precyzyjne przewidywanie czasu chłodzenia;

- analizę rozkładu temperatury w wyprasce i w formie podczas chłodzenia;

- przewidywanie wymaganego natężenia przepływu chłodziwa dla zapewnienia zakładanego czasu cyklu;

- przewidywanie strat przepływowych w kanałach chłodzących;

- wykrywanie i zapobieganie zawirowaniom cieczy w kanałach o skomplikowanym kształcie;

- symulowanie 3D przepływu cieczy chłodzącej przez różnego rodzaju przegrody (rys. 7).

Symulacje komputerowe wykonywane przy użyciu Moldex3D umożliwiają również porównywanie różnych wariantów konstrukcyjnych układu chłodzenia. Na poniższej ilustracji przedstawiono porównanie skuteczności chodzenia układów z wykorzystaniem standardowych przegród oraz kanałów konformalnych.

Symulacje wtrysku z wykorzystaniem konformalnych układów chłodzących mogą być wykonywane zarówno w najbardziej zaawansowanym pakiecie oprogramowania Moldex3D Advance, jak i w najpopularniejszym pakiecie obliczeniowym Moldex3D eDesign. W tym drugim przypadku, dzięki dostępności modułów eDesignSYNC, możliwe jest przygotowanie analizy obejmującej chłodzenie konformalne bezpośrednio w środowisku systemu CAD (rys. 9), bez konieczności przenoszenia geometrii przy użyciu plików pośrednich. Rozwiązanie takie jest obecnie dostępne dla użytkowników programów Creo, NX i SolidWorks.