W jaki sposób zwiększyć wydajność definiowania i stosowania znormalizowanych/spersonalizowanych otworów, a także możliwości tworzenia przestrzennych ścieżek (szkiców 3D) w SOLID EDGE ST7?

1. Nowe rozwiązania do modelowania znormalizowanych/spersonalizowanych otworów.

Modelowanie otworów jest jednym z ważniejszych aspektów działań projektowych CAD 3D/2D w branży mechanicznej. Zagadnienie to jest szczególnie istotne w przemyśle narzędziowym oraz przemyśle maszynowym, choć można stwierdzić, że dotyczy ono radykalnej większości obszarów zastosowań CAD w mechanice.

Wśród rozwiązań CAD przeznaczonych do tworzenia 3D/2D otworów, wyjątkowo istotne są narzędzia umożliwiające:

- modelowanie otworów znormalizowanych (wśród otworów danego rodzaju, wartości ich poszczególnych wymiarów wynikają z przyjętego standardu),

- modelowanie otworów spersonalizowanych (o rodzajach i wymiarach zdefiniowanych przez użytkownika),

- intuicyjne zapisywanie i przechowywanie ww. ustawień dla otworów spersonalizowanych,

- elastyczne i szybkie wprowadzanie zmian w ustawieniach rodzajów oraz gabarytów ww. otworów,

- błyskawiczną modyfikację bazy wiedzy nt. otworów poprzez wprowadzenie do niej dodatkowych spersonalizowanych otworów, które mają być uwzględnione w projektach i/lub usunięcie z niej otworów, których nie będzie się stosować (np. relatywnie za małych lub za dużych, ewentualnie po prostu nie stosowanych w indywidualnej praktyce inżynierskiej) – w wyniku tego uzyskuje się bazę wiedzy nt. otworów prawidłowo dopasowaną do potrzeb konkretnej firmy,

- łatwe współdzielenie wiedzy nt. ww. otworów pomiędzy różnymi użytkownikami.

SOLID EDGE ST7 oferuje w swej najnowszej wersji szereg nowoczesnych rozwiązań przeznaczonych do modelowania otworów, których stosowanie zdecydowanie przyspiesza oraz ułatwia prace CAD.

Jedną z najważniejszych nowości ST7 jest wykorzystanie plików MS EXCEL jako bazy wiedzy nt. otworów wykorzystywanych w projektach, o czym szerzej w dalszej części opracowania.

Należy bowiem podkreślić, iż ST7 z założenia umożliwia łatwy wybór określonego standardu, na podstawie którego użytkownik ma zamiar pracować (co można zauważyć m.in. już na przykładzie doboru szablonów dla nowych plików).

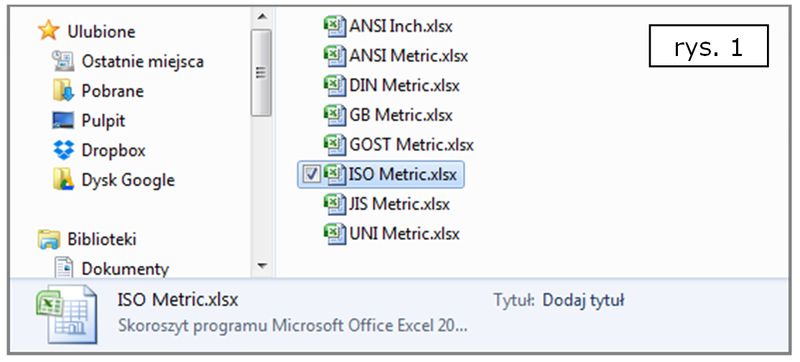

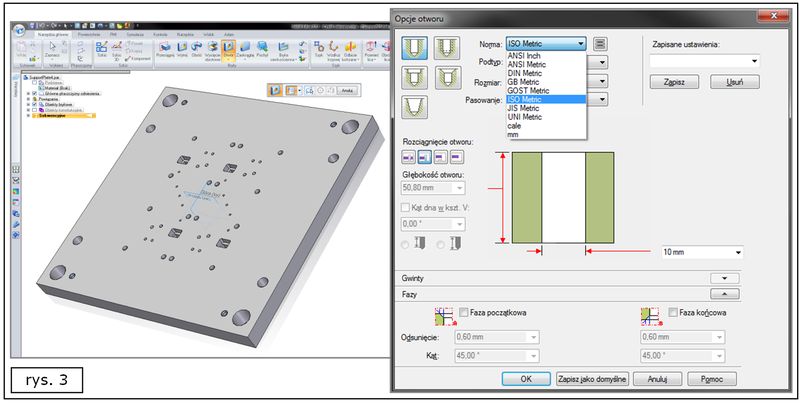

Dotyczy to również otworów. W najnowszej wersji ST7, dowodem powyższego jest obecność szeregu predefiniowanych plików MS EXCEL (tj. plików .XLSX z poszczególnymi bazami wiedzy nt. otworów), z których każdy dotyczy najważniejszych standardów inżynierskich, np. ISO metryczny, ANSI calowy, ANSI metryczny, DIN metryczny, GOST metryczny, UNI metryczny, itd.

Pliki te instalują się na dysku wraz z ST7 (rys. 1).

Analizując zawartość pliku .XLSX przeznaczonego dla metrycznego standardu ISO (otwierając go bezpośrednio z lokalizacji na dysku), można zauważyć, iż posiada

on odpowiednie arkusze, zawierające wymiary dla całych typoszeregów otworów poszczególnych rodzajów (wg ISO), takich jak: prosty, gwintowany, z pogłębieniem walcowym (rys. 2) oraz z pogłębieniem stożkowym. Uwagę zwraca m.in. fakt, iż nawet ten plik wsadowy jest dostępny w polskiej wersji językowej.

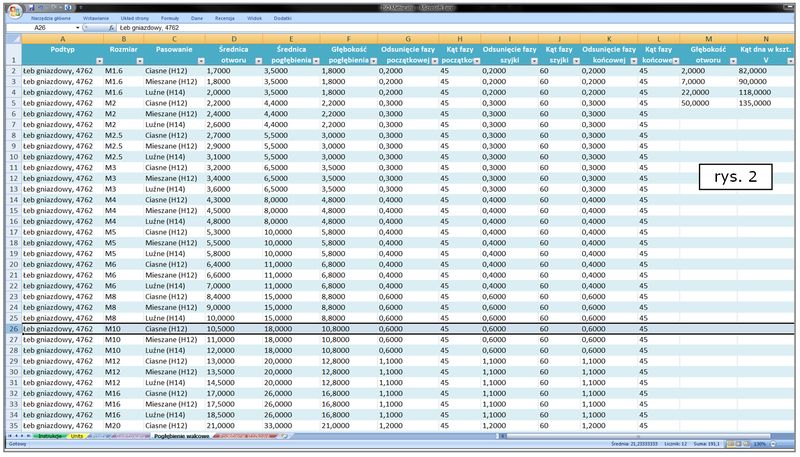

Podczas pracy w środowisku 3D, zarówno Części, Części blaszanej, jak też Złożenia, po uruchomieniu polecenia Otwór, można zauważyć zupełnie nowy interfejs okna dialogowego tego polecenia (rys. 3, gdzie początkowo przedstawia się gabaryty najmniej złożonego otworu). Jednym z ważniejszych kwestii jest jednak to, że również z tego poziomu, użytkownik może uzyskać dostęp do odpowiedniego pliku .XLSX (dotyczącego właściwego standardu).

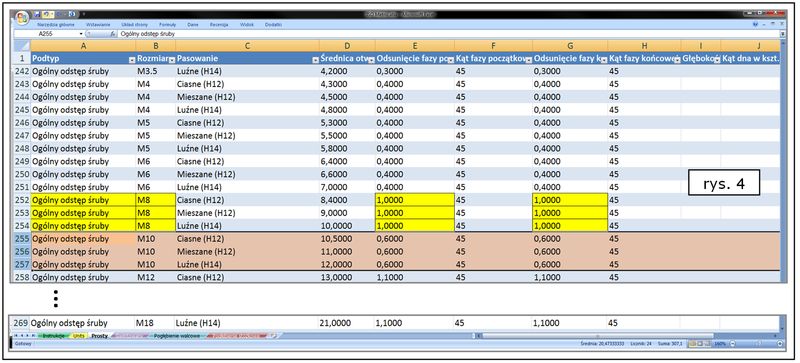

Po otwarciu danego pliku .XLSX, można wprowadzić w nim odpowiednie zmiany, np. z bazy wiedzy nt. otworów dla metrycznego standardu ISO zostaną usunięte wszystkie otwory przelotowe dla śrub M10. Poza tym, wartość fazowania wlotowych i wylotowych krawędzi otworów przelotowych dla śrub M8 – a zautomatyzowane fazowanie krawędzi otworów (opcja) też jest nowością ST7 – zostanie zmieniona z wartości domyślnej 0,6×45 na wartość 1×45 (rys. 4).

Warto także zauważyć, że nawet dla otworów prostych, w ST7 przygotowano definicje dla ich następujących wariantów: „rozmiar wiertła” (otwory nominalne), „pod kołek” (otwory pasowane) oraz „ogólny odstęp śruby” (również pasowane).

W wyniku ww. przykładowych zmian, predefiniowana lista gotowych otworów (dostępna z poziomu polecenia Otwór) nie uwzględnia już celowo (!) otworów przelotowych dla śrub M10, a wartość fazowania krawędzi otworów przelotowych dla śrub M8 zyskała nową wartość domyślną: faza 1 mm.

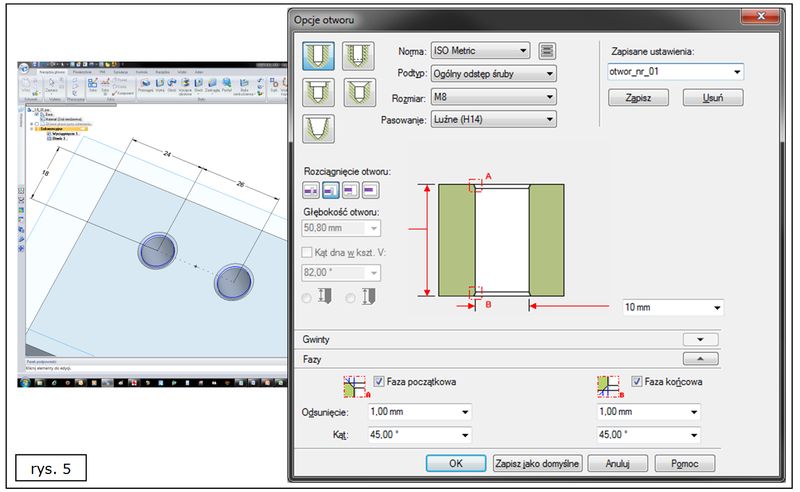

W przykładzie przedstawionym na rys. 5, wybrano otwór przelotowy dla śruby M8, z uwzględnieniem już teraz domyślnego fazowania jego krawędzi 1×45, w wariancie pasowania luźnego. Tak zdefiniowany otwór spersonalizowany zapisano jako „otwor_nr_01”. Dwa takie otwory wykonano w przykładowym modelu prostopadłościanu (dla zwiększenia czytelności).

Wyjątkowo istotne jest także to, że ST7 monitoruje zgodność gabarytów otworów z określonym standardem, co zostanie za chwilę przedstawione.

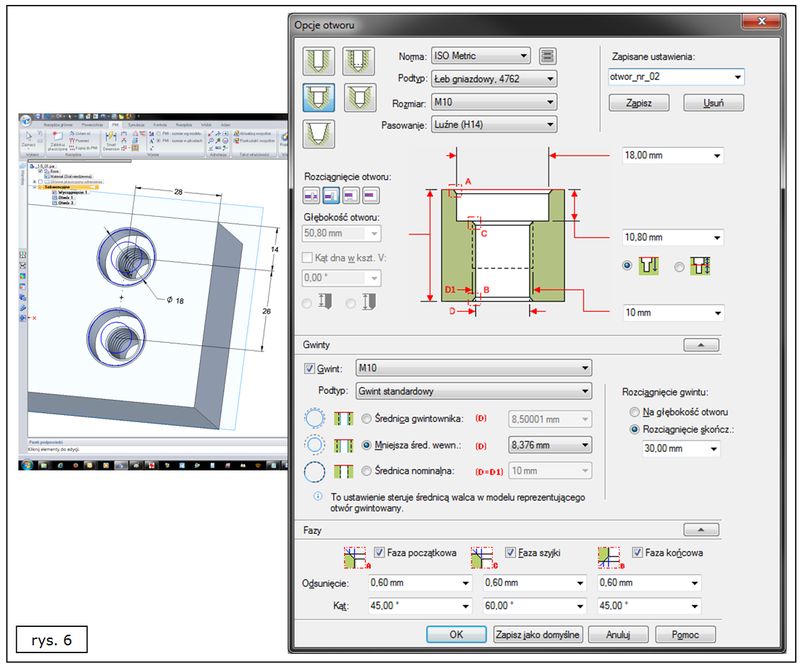

W tym celu, w modelu zostanie wykonany otwór o m.in. następujących cechach (rys. 6):

- norma: wg metrycznego standardu ISO,

- z pogłębieniem walcowym,

- podtyp: ŁEB GNIAZDOWY, 4762,

- gwintowany i przelotowy,

- gwint standardowy M10 na głębokość 30 mm,

- z fazowaniem o wartości 0,6×45 dla wszystkich 3 krawędzi (krawędzi wlotowej, wylotowej oraz wewnętrznej krawędzi pogłębienia walcowego).

Ustawienia tak otrzymanego otworu spersonalizowanego zostaną zapisane jako „otwor_nr_02”.

Warto również zwrócić uwagę na fakt, iż ST7 umożliwia również zarządzanie wartością średnicy walca, reprezentującego otwór gwintowany (średnica wewnętrznego lica walcowego może być równa średnicy gwintownika, mniejszej średnica wewnętrznej lub średnicy nominalnej).

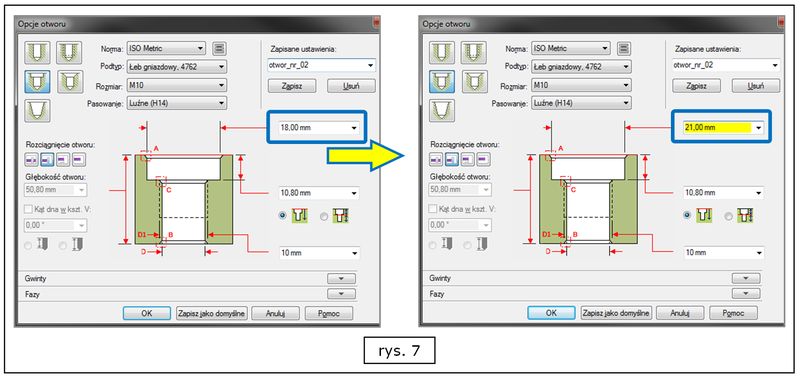

Wracając do kwestii monitorowania zgodności gabarytów otworów z określonym standardem, jeżeli użytkownik zmieni np. domyślną średnicę pogłębienia walcowego (w tym przypadku 18 mm) na inną wartość, np. 21 mm, wówczas wartość ta (nieobecna w odpowiednim wierszu w ww. pliku .XLSX) zostanie wyróżniona kontrastującym kolorem (poprzez żółte wypełnienie odpowiedniego pola w oknie dialogowym) jako niezgodna z wybranym standardem (rys. 7). Mimo to, użytkownik ma możliwość wykonania takiego otworu, ale już jako otworu spersonalizowanego.

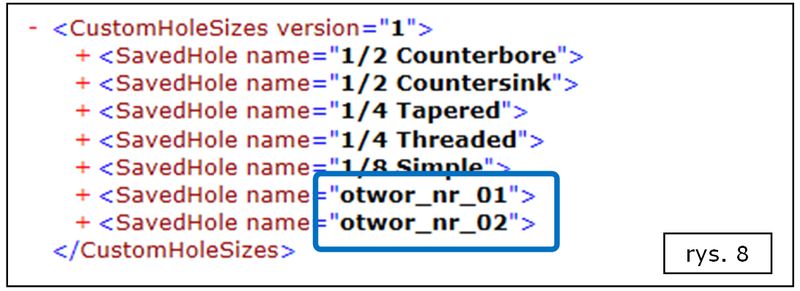

Warto pamiętać, że SOLID EDGE ST7 przechowuje definicje zapisanych otworów w jednym z plików roboczych. Dzięki temu użytkownik może mieć do nich szybki dostęp w przyszłości (podczas tworzenia nowych projektach oraz edycji już istniejących), a także może te definicje otworów łatwo udostępniać innym inżynierom, zarówno lokalnie, jak również on-line. Na rys. 8 przedstawiono fragment ww. pliku roboczego, gdzie można zauważyć wpisy dla uprzednio wykonanych otworów, o nazwach „otwor_nr_01” oraz „otwor_nr_02”.

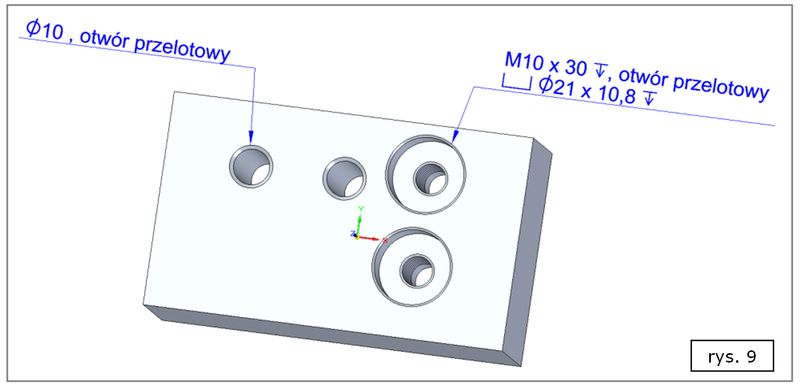

ST7 z Pakietem Startowym dostarczanym przez GM SYSTEM może także posiadać usprawnioną funkcjonalność tworzenia opisów otworów z zastosowaniem adnotacji PMI (w środowiskach 3D) oraz tradycyjnych rozwiązań wykorzystywanych w tym celu w środowisku rysunku 2D (np. Tabela otworów, Uwaga z opisem elementu, etc.). Usprawnienie to dotyczy m.in. zastosowania do tego celu polskiej nomenklatury branżowej, zamiast domyślnej anglojęzycznej (rys. 9).

W najnowszej wersji ST7 możliwe jest także skuteczne wykorzystanie baz wiedzy nt. otworów, które to bazy zostały wykonane w starszych wersjach SOLID EDGE, z zastosowaniem ówczesnych rozwiązań (mniej zaawansowanych niż te obecne w najnowszej wersji):

- opracowana uprzednio przez GM SYSTEM biblioteka otworów wg DIN (zawierająca definicje otworów prostych, przelotowych z pogłębieniem walcowym oraz pogłębieniem stożkowym, uwzględniająca kwestie pasowania), działająca z wykorzystaniem pliku .XML, może być bezpośrednio wykorzystana przez ST7,

- edytowalną zawartość plików HOLES.TXT (gdzie przechowuje się m.in. wartości określonych wymiarów dla otworów gwintowanych), można przekonwertować do postaci pliku MS EXCEL .XLSX za pomocą makra dostarczonego wraz z ST7.

2. Rozbudowane narzędzia służące do tworzenia przestrzennych ścieżek (Szkic 3D).

W celu wykonania ścieżki wyciągnięcia krzywoliniowego w poprzednich wersjach SOLID EDGE, użytkownik mógł wykorzystać w środowiskach 3D m.in. szkicownik, lecz typowe szkice tworzone były wyłącznie na płaszczyznach (tj. globalnych płaszczyznach odniesienia lub na płaszczyznach lokalnych, tworzonych np. na płaskich licach modeli). Ograniczało to obszar zastosowania intuicyjnego szkicownika zaledwie do ścieżek płaskich.

Wobec powyższego, w wielu sytuacjach, gdzie niezbędne było wykonanie ścieżki przestrzennej, należało dodatkowo korzystać z odpowiednich poleceń z dziedziny modelowania powierzchniowego – do tworzenia odpowiedniej krzywej przestrzennej. Wymagało to stosowania dodatkowych poleceń.

Użytkownicy SE znają co prawda rozwiązania służące do tworzenia ścieżek przestrzennych, dzięki wykorzystaniu tzw. segmentów wspomaganych układem współrzędnych OrientXpres. Są to jednakże rozwiązania dedykowane głównie dla środowisk specjalizowanych dostępnych z poziomu złożenia, np. do modelowania konstrukcji ramowych oraz instalacji rurowych i rurociągowych.

Z tych właśnie, względów zaistniała potrzeba wprowadzenia do SOLID EDGE tzw. szkicu 3D, równie łatwego w obsłudze, jak typowy szkic 2D, lecz możliwego do szybkiego utworzenia także w przestrzeni trójwymiarowej. Funkcjonalność ta pojawiła się w najnowszej wersji ST7.

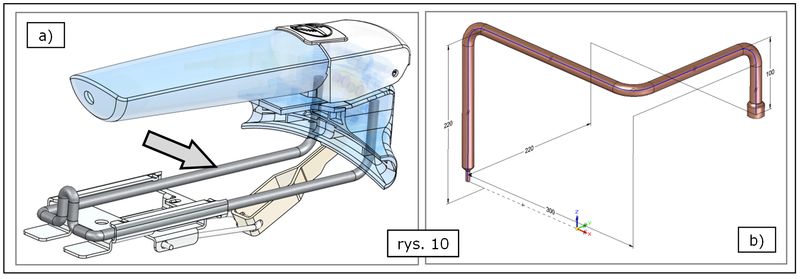

Rozwiązanie Szkic 3D jest przeznaczone przede wszystkim do modelowania obiektów zbudowanych wzdłuż ścieżki (ew. ścieżek), której części składowe znajdują się na różnych płaszczyznach, pod różnymi kątami względem siebie. Mogą to być modele np. giętych drutów lub prętów (rys. 10.a), przewodów, a także konstrukcji ramowych i rurowych (rys. 10.b).

Szkic 3D można tworzyć od podstaw lub asocjatywnie na podstawie już istniejącej geometrii. Funkcjonalność ta jest obecna w środowisku Części, Części blaszanej oraz Złożenia (także w konstrukcjach ramowych i rurowych).

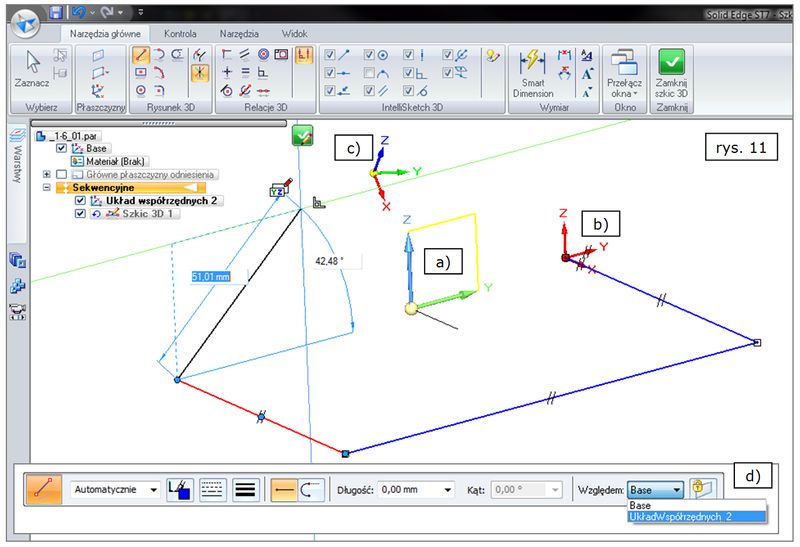

Wykorzystując tzw. linię 3D jako jeden z pierwszych elementów tworzonego szkicu przestrzennego, użytkownik ma m.in. możliwość ograniczenia jej przyrostu do wybranego kierunku (X, Y, Z) lub wybranej płaszczyzny (XY, YZ, XZ) – analogicznie, jak w przypadku ww. segmentów liniowych znanych od dawna m.in. ze środowiska modelowania instalacji rurowych. Wówczas łatwo określić można długość tworzonego odcinka 3D oraz kąta zawartego pomiędzy nim, a jednym z kierunków głównych (gdy definiuje się go na płaszczyźnie), jak to przedstawiono na rys. 11.a.

Linie 3D można także budować pomiędzy punktami charakterystycznymi innych obiektów.

Poza tym, linię 3D można tworzyć wykorzystując do tego celu różne układy współrzędnych (rys. 11.b,c,d).

Linia 3D to jeden z wielu obiektów, który można szybko wykonać w szkicu 3D. Należą do nich także prostokąt, okrąg oraz łuk.

Szczególnie istotna jest również możliwość nadawania relacji, analogicznie jak w typowym szkicu 2D, lecz tutaj w aspekcie przestrzennym. Do ciekawych relacji, które można przypisać do obiektów szkicu 3D należy m.in. współosiowość z osiami obecnymi w komponentach 3D (np. osiami otworów wykonanych w innych obiektach/komponentach). Inną ciekawą relacją jest np. narzucenie zawierania się danego elementu szkicu we wskazanej płaszczyźnie.

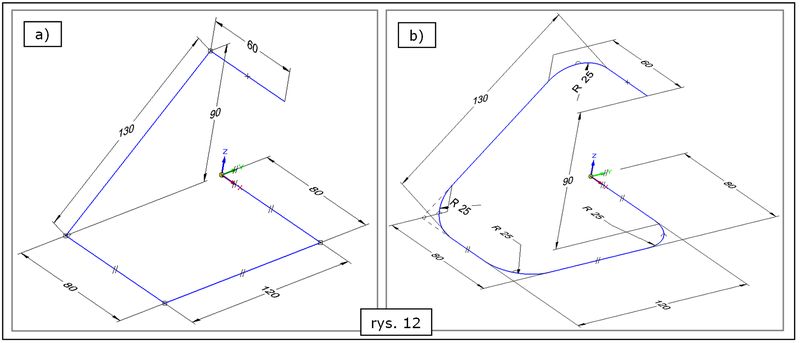

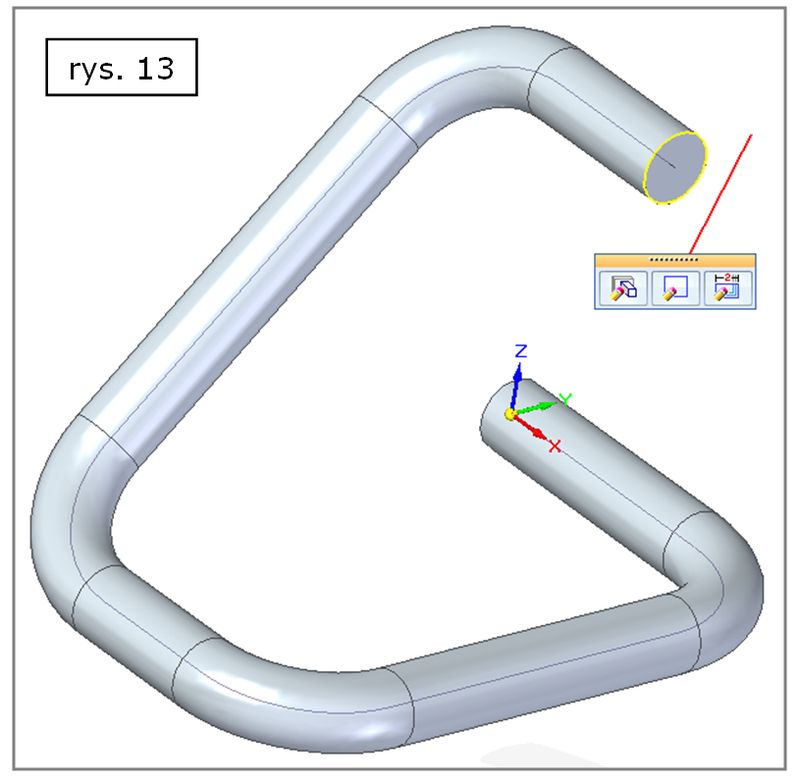

Szkice 3D można łatwo wymiarować z zastosowaniem typowych poleceń wymiarowania PMI (rys. 12.a). Należy także pamiętać o możliwości wprowadzania zaokrągleń w narożnikach (rys. 12.b), co może być bardzo przydatne podczas modelowania giętych prętów, gdy szkic 3D będzie pełnił rolę przestrzennej ścieżki dla wyciągnięcia wzdłuż krzywej (rys. 13).

Szkice 3D posiadają jeszcze jedną ważną zaletę – jest to znacząca łatwość modyfikacji, np. w wyniku zmiany wartości odpowiednich wymiarów (rys. 14) lub relacji 3D.

Szkic 3D pozostaje także asocjatywny względem geometrii, na podstawie której go wykonano, dzięki czemu podczas wprowadzania zmian w projekcie, modele wykonane z zastosowaniem szkiców 3D będą posiadać aktualną postać geometryczną.

opracował

Dr inż. Adam Budzyński

adam.budzynski@gmsystem.pl