Zapobieganie niezbalansowanemu wypełnianiu form wielogniazdowych za pomocą Moldex3D

Podczas projektowania wielogniazdowych form wtryskowych bardzo istotnym zagadnieniem jest zapewnienie jednoczesnego wypełniania się wszystkich gniazd formy w czasie procesu produkcyjnego detali polimerowych. W spełnieniu tego wymagania niezwykle skutecznie może pomóc oprogramowanie do symulacji wtrysku Moldex3D. Dzięki zastosowaniu bardzo dokładnego modelu obliczeniowego 3D dla całego układu wlewowego formy, użytkownik jest w stanie wykryć już na wczesnym etapie projektowym wszystkie zjawiska prowadzące do nierównomiernego wypełnienia gniazd.

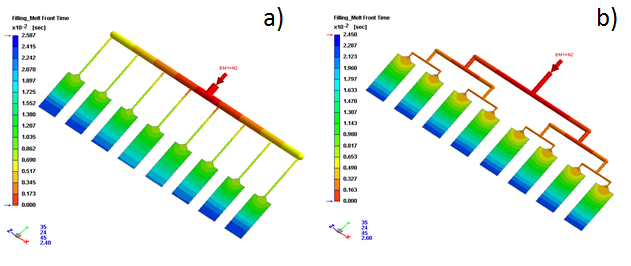

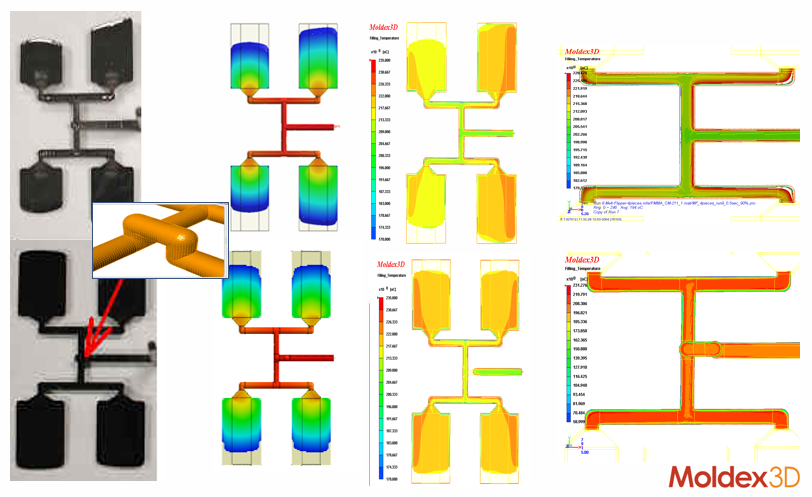

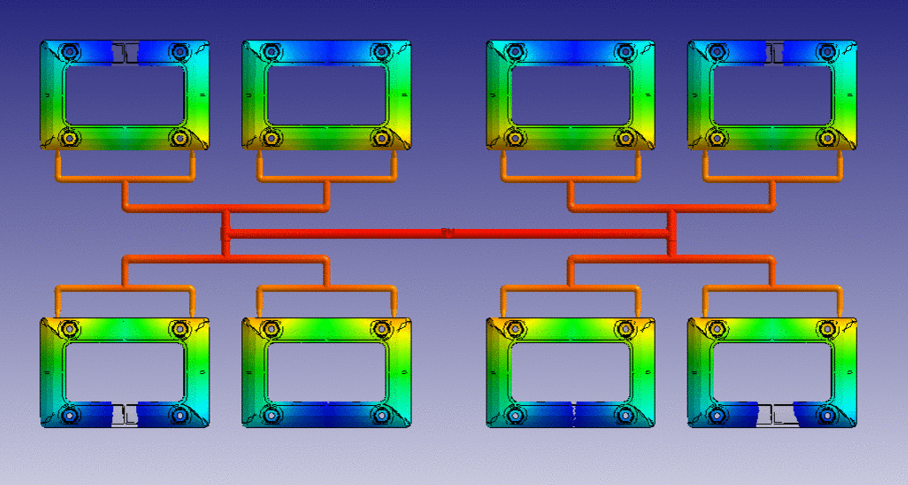

Niezbalansowanie wypełnienia formy może mieć różne przyczyny. Najłatwiejsze do przewidzenia i skorygowania jest zróżnicowanie wynikające z zastosowanego układu kanałów wlewowych. Jeśli długości drogi płynięcia do kolejnych gniazd będą się różnić, a przekroje pozostaną jednakowe, to uzyska się niezbalansowane wypełnienie. Zmiana układu znacząco poprawia zaistniałą sytuację, co możemy zobaczyć porównując wyniki symulacji (rys. 1).

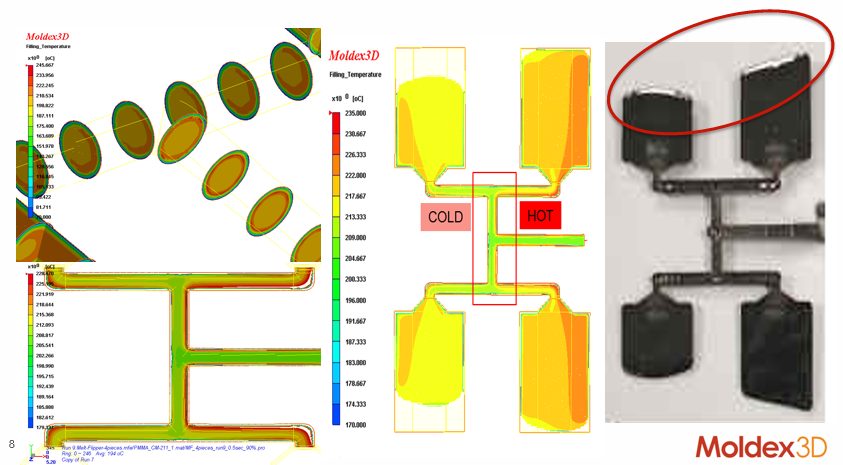

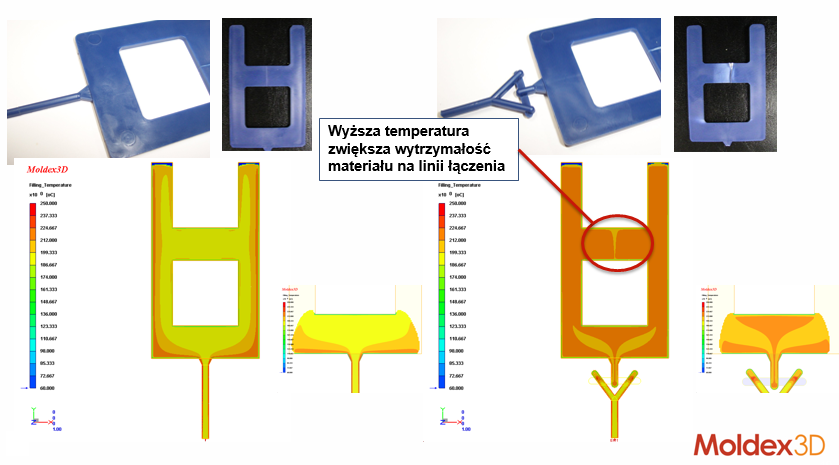

Jednak nie zawsze geometryczne zbalansowanie układu wlewowego jest wystarczające do uzyskania pożądanego rezultatu. Inną przyczyną powstawania różnic w czasie wypełnienia poszczególnych gniazd jest efekt wiskotycznego nagrzewania się płynącego tworzywa w pobliżu ścianek formy. Przy zmianie kierunku przepływu cieplejszy materiał ma tendencję do płynięcia po ścianie wewnętrznej, a chłodniejszy po zewnętrznej. W kolejnych rozgałęzieniach kanału do niektórych gniazd płynie tworzywo cieplejsze, a do innych chłodniejsze. Wyższa temperatura przyczynia się do zmniejszenia lepkości i zwiększenia prędkości przepływu, więc część gniazd formy wypełnia się szybciej od pozostałych (rys. 2).

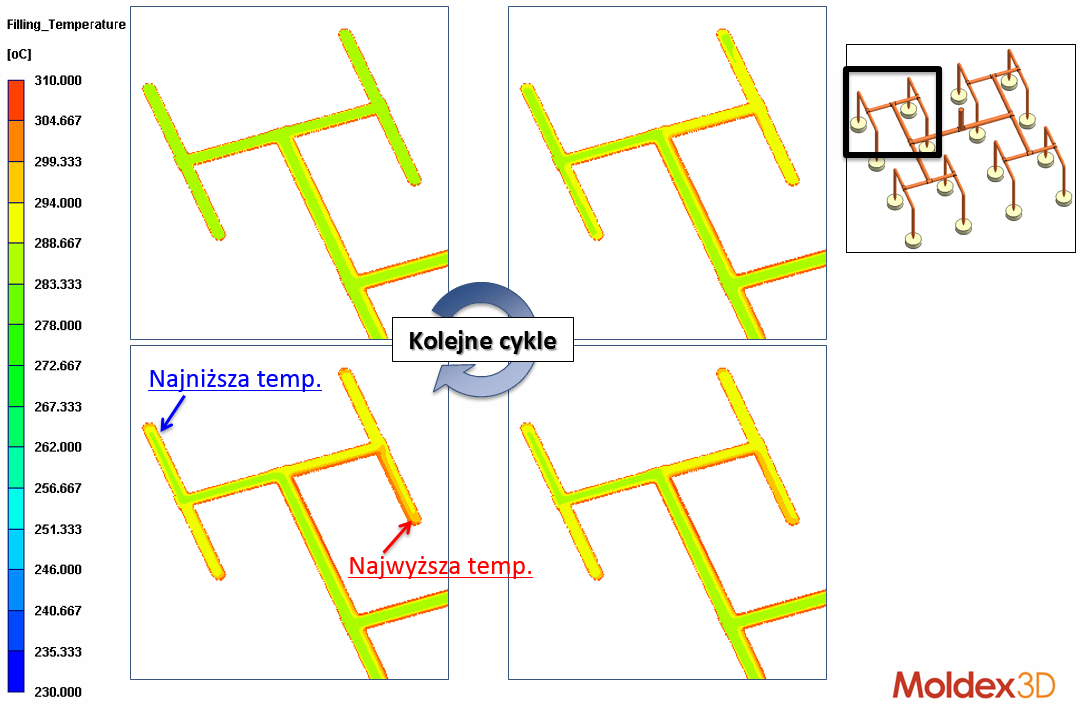

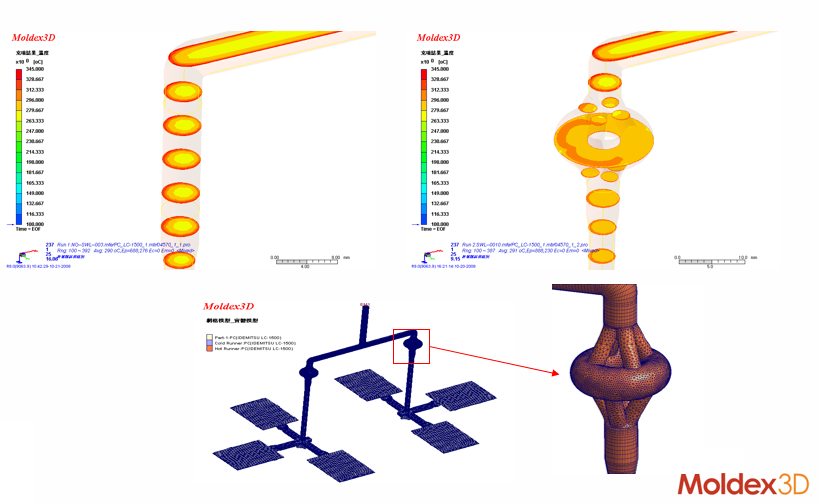

Opisywane zjawisko dotyczy także gorącokanałowych układów doprowadzających tworzywo w formie. W przypadku wielogniazdowych rozdzielaczy GK ścianki niektórych kanałów mogą nagrzewać się w czasie wypełniania do wyższych temperatur niż pozostałe, co staje się coraz bardziej widoczne w kolejnych cyklach wtryskowych (rys. 3).

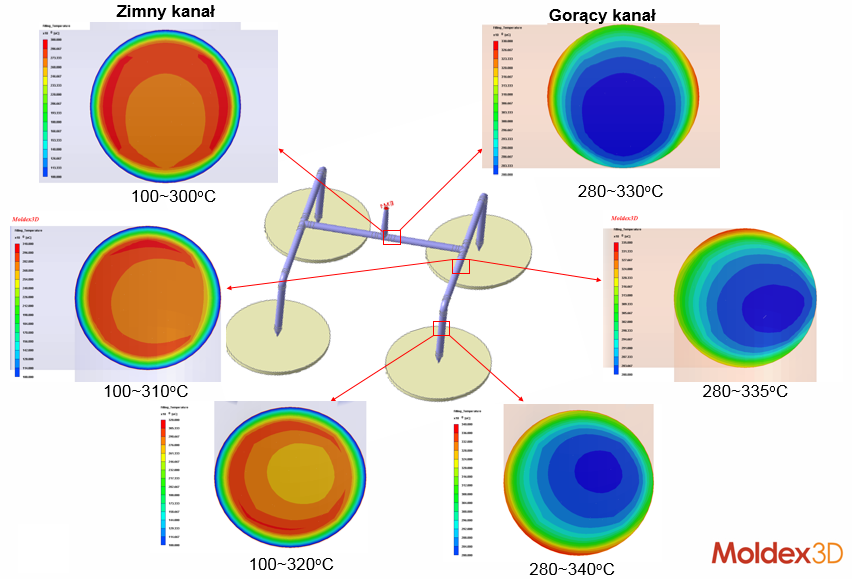

Również w tym przypadku prowadzi to do nierównomiernego wypełniania kolejnych gniazd formy. Dzięki temu, że w Moldex3D przed symulacją wypełnienia możemy przeprowadzić wstępną analizę stanu cieplnego formy, zjawisko to może zostać wychwycone i uwzględnione w wynikach analizy wypełnienia (rys. 4).

Zapobieganie tym niekorzystnym dla procesu przetwórczego zjawiskom polega na takiej modyfikacji kształtu kanałów wlewowych, aby doprowadzić do wyrównania temperatury tworzywa we wszystkich gniazdach. W tym celu w formie można zastosować specjalne elementy konstrukcyjne, wymuszające ujednolicenie rozkładu temperatury. Ich skuteczność można również przeanalizować podczas symulacji komputerowej z użyciem oprogramowania Moldex3D (rys. 5 – 7).

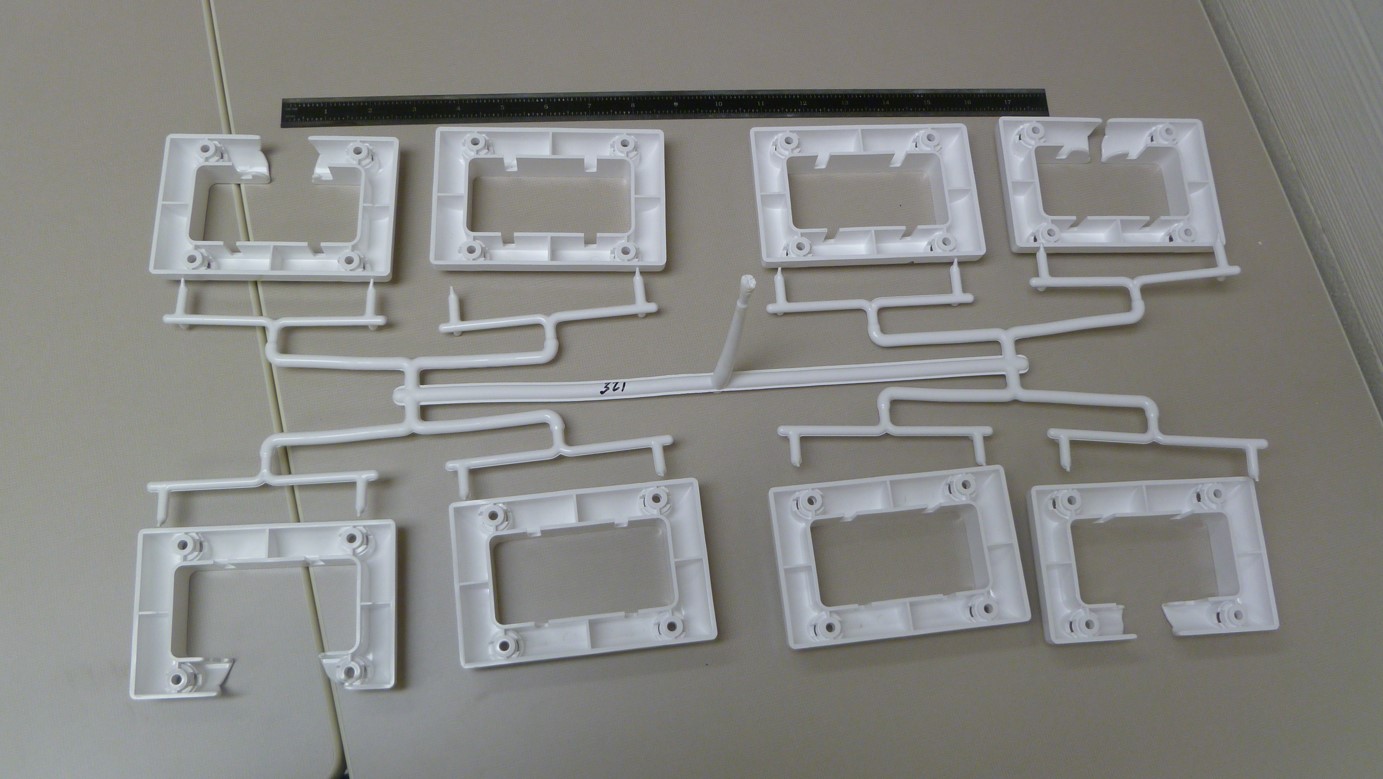

Moldex3D jest z powodzeniem stosowany do przewidywania możliwości występowania niezbalansowanego rozpływu tworzywa polimerowego w różnych typach układów wlewowych. Jest to możliwe dzięki zastosowaniu bardzo dokładnego modelu obliczeniowego. W pełni objętościowa siatka elementów skończonych typu BLM (Boundary Layer Mesh), w której przy powierzchni ścian modelu znajduje się do pięciu warstw elementów pryzmatycznych (rys. 8), pozwala w symulacji doskonale odzwierciedlać wszelkie zjawiska wiskotyczne i termiczne, zachodzące podczas przepływu polimeru wewnątrz kanałów wlewowych i gniazd formy (rys. 9).

Wyniki symulacji wtrysku przeprowadzanych w Moldex3D cechują się dużą dokładnością i zgodnością z procesami rzeczywistymi. Dotyczy to również opisywanych w tym artykule zjawisk związanych z niezbalansowaniem wypełnienia gniazd form wielogniazdowych (rys. 10 – 11).

opracował

Piotr Menchen

piotr.menchen@gmsystem.pl