Moldex3D rozszerza możliwości symulacji o wtrysk dwukomponentowy

Bogate możliwości obliczeniowe Moldex3D, profesjonalnego oprogramowania do symulacji procesu wtrysku tworzyw polimerowych, zostały w najnowszej wersji rozszerzone między innymi o moduł dedykowany do symulacji wtrysku dwukomponentowego (Co-Injection Molding).

W wyniku dwukomponentowego wtrysku tworzyw polimerowych otrzymuje się detale o dwuwarstwowej strukturze. W pierwszej kolejności do formy wtryskiwany jest materiał powłokowy, a następnie materiał rdzenia. Na zakończenie wtryskiwany jest ponownie materiał powłoki, aby szczelnie zamknąć utworzony wewnątrz rdzeń. Dzięki takiemu procesowi możliwe jest uzyskanie części o pożądanym wyglądzie materiału zewnętrznego, której wnętrze wypełnione jest innym, z reguły tańszym materiałem, np. uzyskanym w wyniku recyklingu. Pozwala to na znaczne oszczędności i jest korzystne dla środowiska naturalnego. Dodatkowo wtrysk dwukomponentowy ułatwia zwiększenie wytrzymałości produktu w przypadku zastosowania wysokoudarnego tworzywa jako materiału rdzenia.

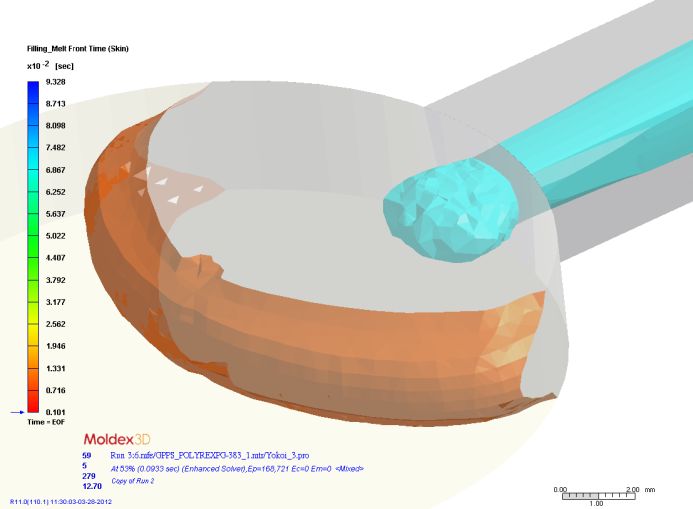

Głównym powodem problemów pojawiających się w procesie wtrysku dwukomponentowego są trudne do przewidzenia oddziaływania pomiędzy materiałem wtryskiwanym jako pierwszy (powłoka), a drugim materiałem (rdzeń). Gdy materiał rdzenia zaczyna wypełniać gniazdo, mamy do czynienia z dwoma przepływami tworzywa w tym samym czasie (rys. 1). Rozmieszczenie obu materiałów jest uzależnione nie tylko od geometrii gniazda formującego, ale przede wszystkim od zachowania każdego z płynących tworzyw. Ta unikalna cecha procesu wtrysku dwukomponentowego sprawia trudności konstruktorom produktów i technologom. Bez odpowiedniego narzędzia do symulacji tego typu procesów ustalenie optymalnego położenia punktów wtrysku oraz uzyskanie maksymalnej objętości rdzenia musi opierać się na wielu próbach.

Bazując na sprawdzonej technologii symulacji 3D wtrysku tworzyw z gazem i z wodą, Moldex3D R11 wprowadza kompletne rozwiązanie do symulacji procesu wtrysku dwukomponentowego, które zapewnia następujące korzyści:

- Analiza rozpływu tworzyw (rys. 2) wspomaga modelowanie geometrii wyprasek i dobór lokalizacji punktu/ów wtrysku dla zapewnienia właściwego rozmieszczenia materiałów powłoki i rdzenia.

- Symulacja płynięcia materiału rdzenia pozwala oceniać stopień wypełnienia (udział rdzenia) oraz przewidywać potencjalne miejsca przebicia powłoki (rys. 3).

- Uzyskane z analizy informacje o rozkładzie ciśnienia tworzywa i niezbędnej sile zwarcia formy pozwalają dobrać wtryskarkę o odpowiednich parametrach.

- Symulacja pozwala na optymalizację punktu przełączenia pomiędzy wtryskiem materiału powłoki, a wtryskiem rdzenia.

- Wizualizacja obszarów o podwyższonej temperaturze i naprężeniach ścinających pozwala na wczesne wykrywanie potencjalnych defektów wypraski.

- Program umożliwia precyzyjne określenie wartości skurczu objętościowego i deformacji obszarów wypraski, uwzględniając przy tym wzajemne oddziaływanie materiałów powłoki i rdzenia.

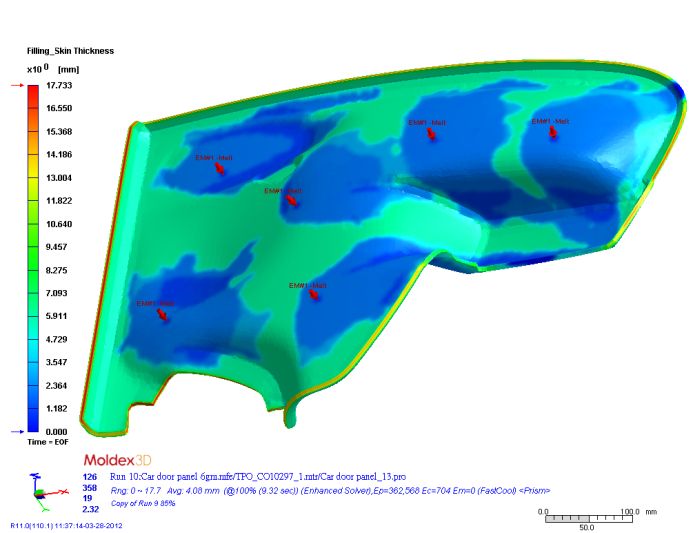

- Informacje o rozkładzie grubości powłoki (rys. 4) i elementarnej sztywności całego modelu mogą być w późniejszym czasie wykorzystane do obliczeń wytrzymałościowych w module Stress programu Moldex3D lub też wyeksportowane do zewnętrznych programów obliczeniowych (np. Ansys, Abacus).

- Podczas obliczeń brane są pod uwagę wszystkie parametry charakterystyczne dla tego procesu, takie jak prędkość wtrysku obu materiałów, ich temperatura oraz czas opóźnienia.

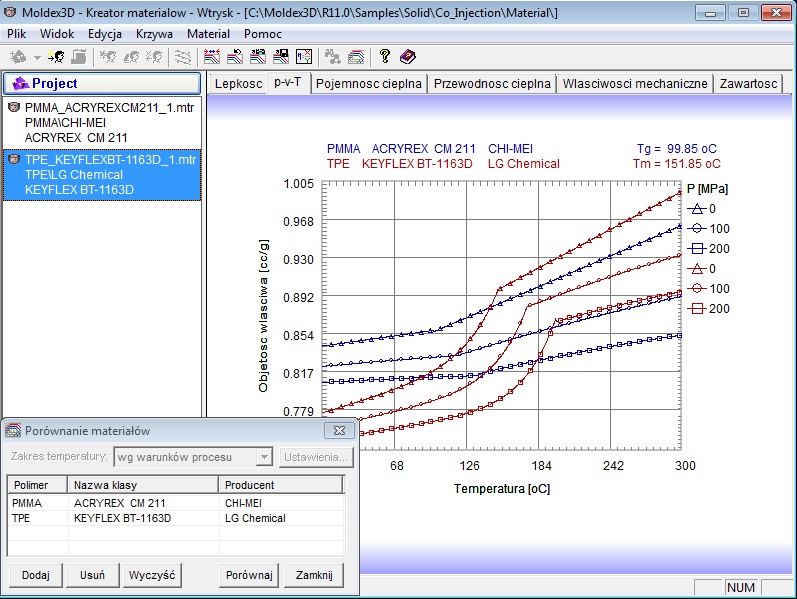

- Kreator materiałów dostarcza narzędzie do porównywania zastosowanych materiałów w celu doboru pary materiałów o właściwych parametrach reologicznych (rys. 5). Pozwala to na ograniczenie deformacji wynikających z asymetrycznego skurczu tworzyw.