Różne metody łączenia siatek w NX CAE na przykładzie konstrukcji pokrywy pieca węglowego

W niniejszym artykule, który jest kolejną częścią cyklu edukacyjnego MES, chciałbym przedstawić możliwości łączenia siatek w systemie NX CAE, na przykładzie konstrukcji pokrywy pieca węglowego. Model ten został zaprojektowany przez jednego z naszych klientów.

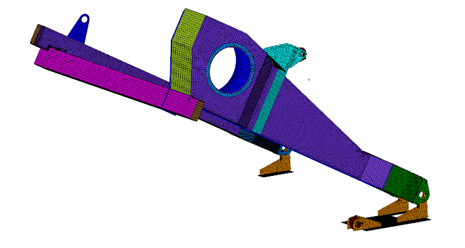

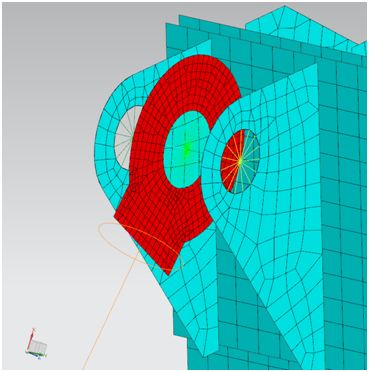

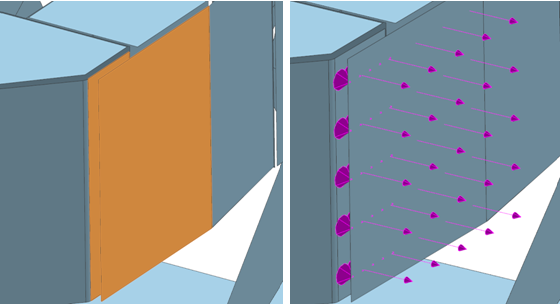

W ramach konsultacji, w celu weryfikacji utworzonego projektu, przeprowadzona została analiza statyczna. Zaprojektowany model CAD został poddany uproszczeniu w postaci usunięcia niepotrzebnych elementów, następnie z obiektu 3D utworzono obiekty powierzchniowe (rys. 1), używając narzędzia powierzchnia środkowa przez parę ścianek (omawianego w poprzednim artykule: Sposoby przygotowania geometrii do obliczeń w NX CAE) z grupy poleceń geometrii wyidealizowanej. Dla tak przygotowanego modelu wyidealizowanego utworzono powierzchniową siatkę 2D (rys. 2).

Utworzony model powłokowy zawierający powierzchniową siatkę 2D jest idealnym przykładem dla zobrazowania możliwości połączeń siatek, dlatego chciałbym skupić uwagę na narzędziach do łączenia siatek. W niniejszym artykule przedstawię możliwości łączenia siatek i obiektów dostępne z poziomu pliku *.fem oraz *.sim. Do grupy poleceń używanych z poziomu fem zaliczyć można połączenia 1D (riggidy), powierzchnie styku przy użyciu elementów c-gap oraz spoinę punktową. Dodatkowo do łączenia obiektów, można zaliczyć inne polecenia dostępne z poziomu sim, takie jak połączenia klejone typu krawędź do powierzchni czy powierzchnia do powierzchni.

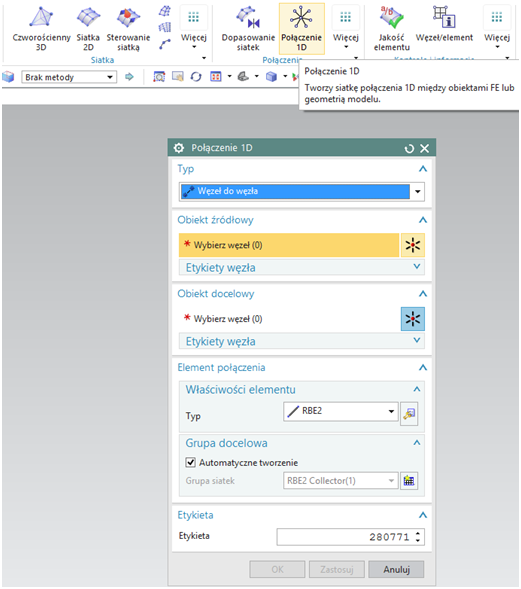

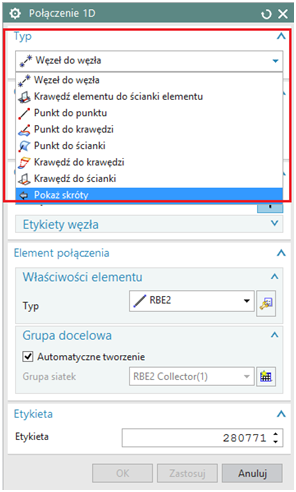

Połączenia 1D

Za pomocą tego typu połączenia można łączyć pojedyncze obiekty w obrębie jednego pliku FEM, jak również złożenia FEM. Połączenie to umożliwia łączenie oparte na geometrii lub siatkach. Typy możliwości tego narzędzia obejmują połączenia: Punkt do Punktu, Punkt do krawędzi itp. (rys. 4).

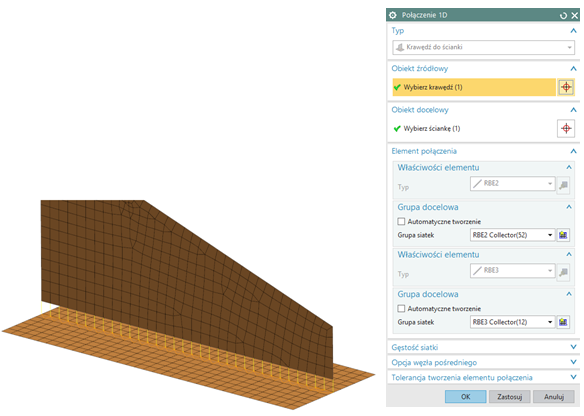

Wykorzystując połączenie 1D, definiujące typ połączenia krawędź do ścianki utworzono powiązanie dwóch swobodnych powierzchni (rys. 5).

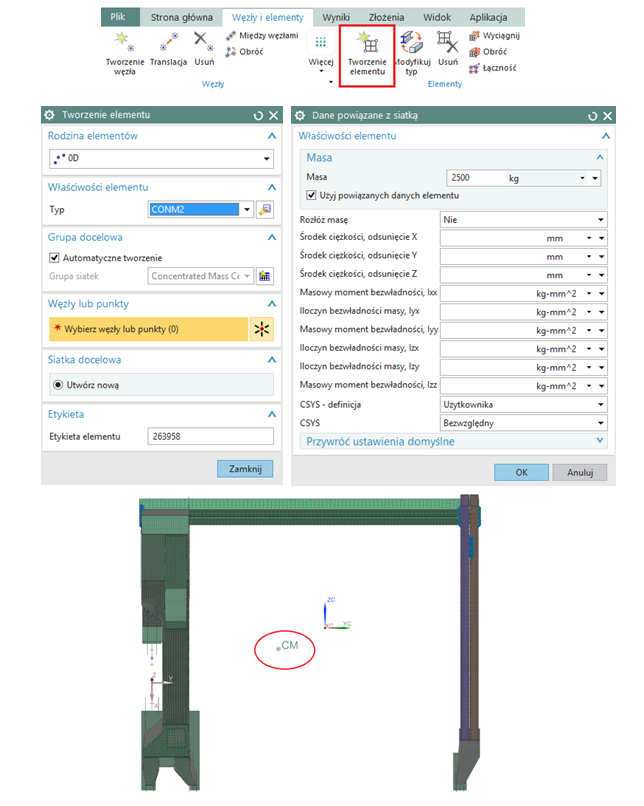

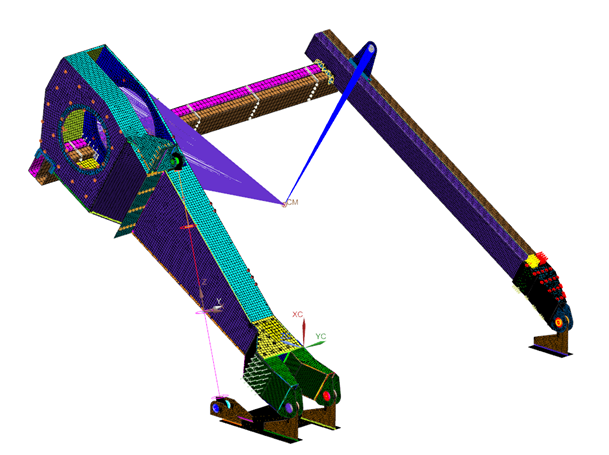

Pokrywę pieca należącą do całej konstrukcji odwzorowano jako punkt o odpowiednio usytuowanym środku ciężkości, na bazie którego utworzono węzeł, do którego przypisano element masowy 0D o rzeczywistych wartościach masy (rys. 6).

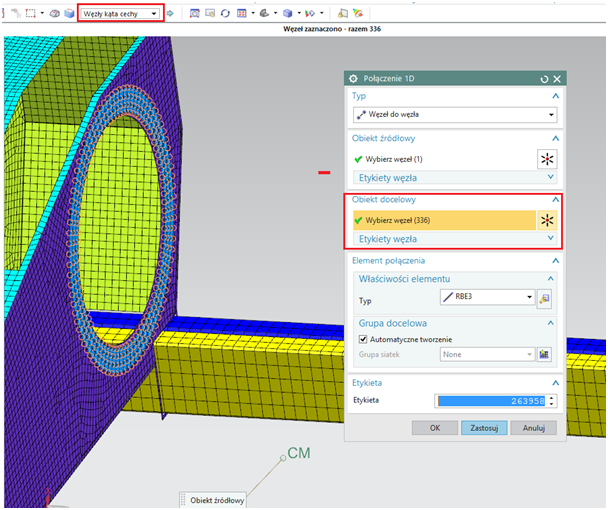

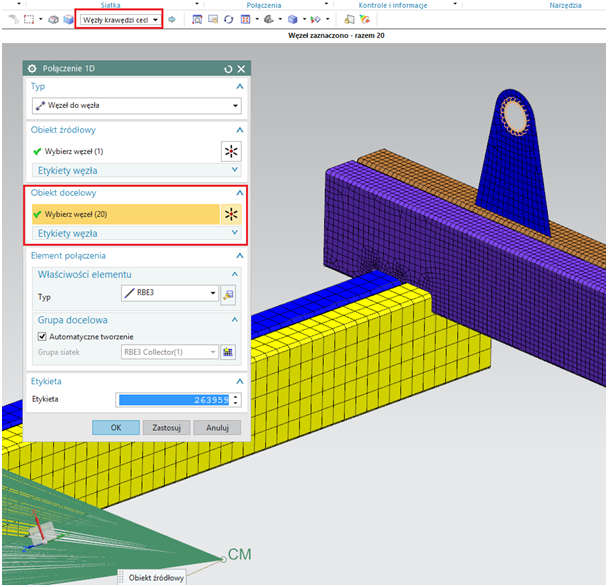

Wykorzystując ponownie połączenie 1D, tym razem zmieniając typ połączenia na węzeł do węzła, definiując typ elementu na RBE3, połączono obiekt powierzchniowy z pojedynczym węzłem masowym (rys. 7). Procedurę tę powtórzono łącząc pojedynczy węzeł masowy z węzłami znajdującymi się na krawędzi ucha elementu powierzchniowego (rys. 8).

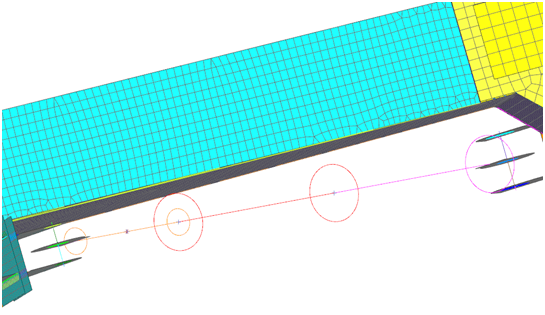

Siłownik wraz ze wszystkimi tulejami zamodelowano używając elementów belkowych 1D (CBEM) (rys. 9). Tuleje z uszami połączono wykorzystując połączenia 1D przy użyciu elementów RBE2 lub RBE3. Sposób wyboru elementu zależy od zastosowania. Chodzi o to, czy uszy mają być połączono z tuleją na sztywno (RBE2) czy poprzez połączenie obrotowe (RBE3) (rys. 10), odnosi się to konkretnie do tego przypadku.

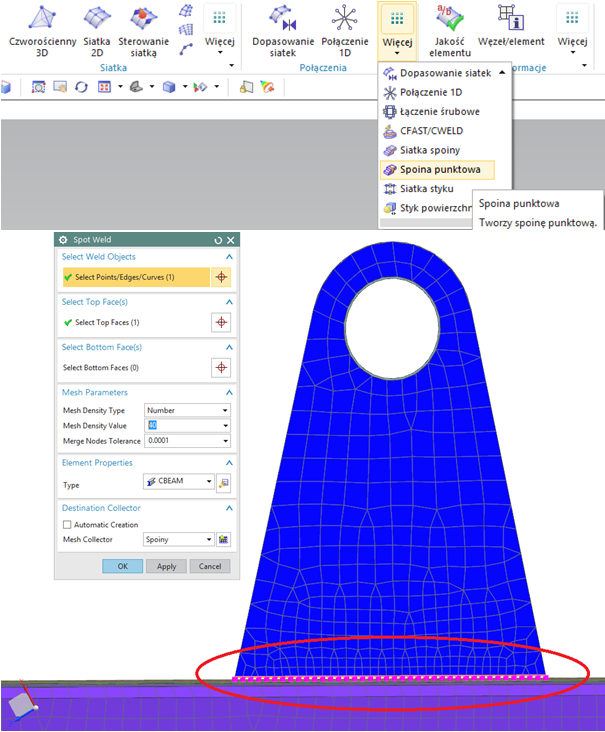

Spoina punktowa

Innym rodzajem połączenia 1D, który umożliwia łączenie swobodnych powierzchni jest spoina punktowa. Zastosowanie tego narzędzia odbywa się przez rzutowanie serii pozycji na wybraną ściankę, które dominują na górnej i dolnej części łączonych siatek. Dodatkowo wymagane jest zdefiniowanie wartości gęstości siatki na wybranym odcinku oraz wybór rodzaju elementu. W naszym przypadku połączenie to zastosowano pomiędzy krawędzią a powierzchnią dwóch niepołączonych powierzchni (rys. 11). Dodatkowo zdefiniowano odpowiedni przekrój kołowy, jak również określono wartość gęstości siatki, które będą tworzyć naszą spoinę punktową. Domyślnym typem elementu dla tego typu połączenia jest element belkowy CBEAM.

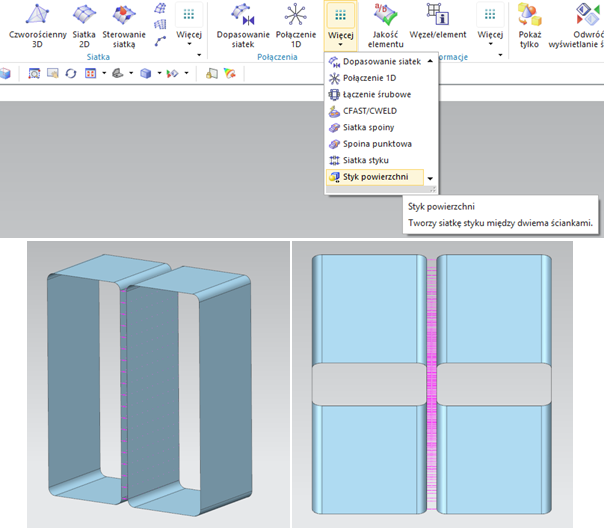

Styk powierzchni

Narzędzie to umożliwia tworzenie i definiowanie elementów styku między dwiema wybranymi ściankami brył lub między różnymi komponentami; narzędzie tworząc połączenie pomiędzy powierzchniami wykorzystuje element typu c-gap. Wykorzystując wyżej omówione narzędzie zastosowano je pomiędzy dwiema swobodnymi powierzchniami (rys. 12).

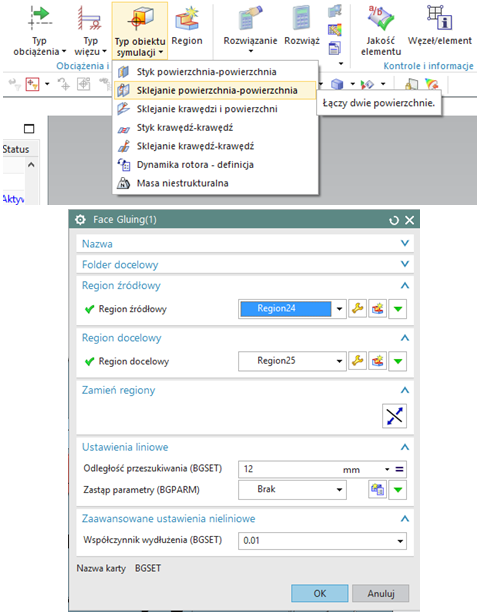

Połączenie klejone

Połączenie klejone definiuje się zaznaczając kolejno regiony, czyli powierzchnie, pomiędzy którymi warunek sklejenie ma zostać nałożony. Narzędzie przy użyciu połączenia klejonego dostępne jest z poziomu pliku *.sim. Jak widać, na rys. 13 podana została odległość przeszukiwania wynosząca 12 mm. Podczas definiowania połączenia klejonego istotne jest wprowadzenie poprawnej wartości przeszukiwania. Domyślnie w programie wynosi ona 1 mm i spełnia swoje kryteria, jeśli powierzchnie obydwu obiektów stykają się ze sobą. W naszym przypadku musi ona mieć wartość minimalną lub większą niż rzeczywista odległość pomiędzy powierzchniami, aby zdefiniowany kontakt mógł zadziałać.

Polecenia, które starałem się omówić oraz przedstawić powyżej wykorzystano wielokrotnie w różnych miejscach, łącząc ze sobą całą konstrukcję, czego efektem był model końcowy przygotowany do obliczeń MES (rys. 15).

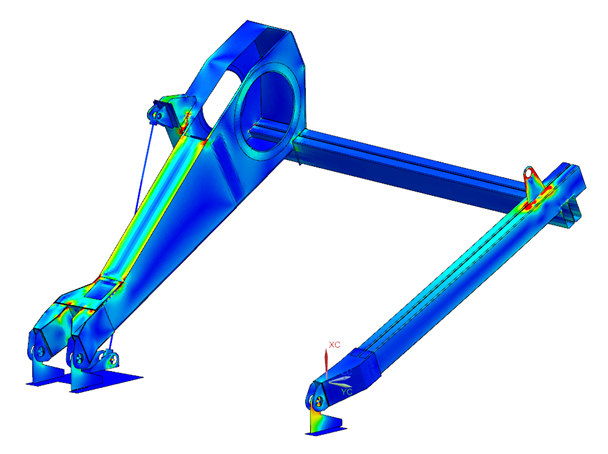

Dla tak przygotowanego modelu MES zadano odpowiednie warunki brzegowego poprzez odebranie przy dolnych łapach wszystkich stopni swobody oraz uwzględnieniu działania grawitacji. Pamiętajmy, że przeprowadzone obliczenia odbywają się dla stanu ustalanego przy wybranym położeniu kątowym konstrukcji pieca węglowego. Przykładowe wartości naprężeń przedstawiono na rys. 16. Największe naprężenia uzyskano w miejscach utworzenia rzeczywistych spoin, czego można było się spodziewać. Naprężenia te należało by pomnożyć przez współczynniki, które definiuje norma zgodna z połączeniami spawanymi i sprawdzić, czy spełniają one warunek wytrzymałości.

W celu lepszego zobrazowania omówionych powyżej metod łączenia siatek przygotowaliśmy specjalny film;

Podsumowanie

Oprogramowanie NX CAE udostępnia wiele możliwości zdefiniowania połączeń, czy to pomiędzy siatkami, czy geometrią. Od użytkownika zależy, które połączenia chce zastosować, pamiętajmy jednak, że każdy typ połączenia przenosi odpowiednio przemieszczenia, momenty lub jedno i drugie. Wybór połączenia ma konkretny wpływ na pracę konstrukcji. Na pytanie, które elementy są najkorzystniejsze, nie można udzielić jednoznacznej odpowiedzi. Rodzaj elementu łączącego wybrane obiekty jest kwestią indywidualną i zależy w dużej mierze od wiedzy użytkownika. W początkowej fazie modelowania MES,w celu wstępnego oszacowania wytrzymałości naszej konstrukcji, najlepiej używać elementów jednego rodzaju, które znamy np.: połączenia typu riggid (RBE2 lub RBE3).

Poniżej znajduje się nagranie webinaru na temat „NX CAE – wielofunkcyjne środowisko MES”

opracował

Marek Rudy

marek.rudy@gmsystem.pl